- •Билет № 12

- •Понятие о базах и базировании.

- •Подкрепления на оболочках ркс и способы их изготовления.

- •3.2.2.Сборные оболочки силовых панелей

- •3.2.3. Монолитные панели

- •Билет № 13

- •1.Поверхности элементов конструкции.

- •5.1 Абстрактные поверхности

- •5.1.1 Форма поверхности

- •5.3.1 Отсчётные поверхности

- •Для всех несимметричных поверхностей используют номинальные отсчётные поверхности.

- •2.Формализация отношений между допусками входных и выходных параметров технических систем

- •Билет № 14

- •2.Сборка корпуса бака с днищами. Сборка бака в горизонтальном положении базовой оси

- •Сборка бака в вертикальном положении базовой оси

- •Билет №15

- •1.Формирование систем координат элементов конструкции ркс

- •5.4.1 Формирование системы координат на трёх точках

- •5.4.2. Формирование системы координат на двух точках и одном направлении

- •2.Сборкка днищ баков.

- •Билет №16

- •1.Формирование систем координат сопрягаемых поверхностей.

- •2.Сборка кольцевых швов цилиндрических и конических баков в вертикальном положении базовой продольной оси

- •Билет № 17

- •1.Формирование сиситем координат элементов конструкции

- •2.Сборка кольцевых швов цилиндрических и конических баков в горизонтальном положении базовой продольной оси

- •Билет № 18

- •1.Погрешность базирования.

- •1 Погрешность базирования по реальным сопрягаемым поверхностям

- •2.Сборка корпусов баков ркс. Сварочные установки для сварки прямолинейных продольных швов.

- •Сварочные установки для сварки прямолинейных продольных швов

- •Билет № 19

- •2. Методы сварки баков из алюминиевых сплавов

- •2.Базирвание недеформируемых объектов производства по цилиндрическим и срезанным пальцам

- •Билет № 20

- •1.Модель сопряжения реальных поверхностей деталей.

- •6.3.1 Сопряжение реальных поверхностей

- •6.3.2 Модель формирования геометрических параметров сборочной единицы

- •2.Особенности сварки алюминия и его сплавов

- •Билет № 21

- •1.Особенности базирования деформируемых объектов производства.

- •2. Материалы, используемые для изготовления герметичных емкостей

2.Сборка кольцевых швов цилиндрических и конических баков в вертикальном положении базовой продольной оси

Горизонтальное положение базовой оси по мере роста габаритов корпуса баков (диаметр от 4000 мм до 10000 мм и более, длина от 10000 мм до 40000 мм и более) оказалось неприемлемым, в связи с ростом массы технологической оснастка, которую необходимо размещать, перемещать, собирать и разбирать на кромках соединяемых обечаек при базировании кромок обечаек под сварку, а также извлекать из полости бака после его сборки.

При сборке крупногабаритных баков существенную роль играют способ сварки. Способ сварки должен обеспечивать минимальное разупрочнение металла околошовной зоны и, как следствие, минимальную площадь сечения этой зоны и ее массу. ЭЛС с указанных позиций наиболее предпочтительна, но проблема глубокого вакуумирования околошовной зоны при периметре сварного шва в десятки метров ставила трудно преодолимые в ограниченные сроки и при ограниченных ресурсах препятствия. Выбор способа сварки кольцевых швов крупногабаритных баков был ограниченным. Он сводился к выбору между ЭЛС и ИДСП. И ту и другую сварку можно вести в любом пространственном положении. И та и другая сварка позволяет сваривать толщины до 50 мм и более. Выбор был остановлен на способе сварки ИДСП, для которой требуется разделка кромок перед сваркой, многопроходность сварных швов, рентгеновский и ультразвуковой контроль качества шва и промежуточная фрезеровка дефектов шва в процессе наплавки валиков сварного шва.

Перед сваркой необходимо подготовить поверхности под сборку-сварку: вести механическую обработку сопрягаемых поверхностей, удалять окислы алюминия, очищать и обезжиривать поверхности перед сваркой. По завершении подготовительных работ необходимо произвести сварку, проконтролировать ее на наличие дефектов и, в случае их появления, разделать шов до освобождения от дефекта фрезерованием шва, снова выполнить сварку разделанного места и снова провести контроль. Только по завершении всех этих работ может быть принято решение о соответствии качества сборки техническим требованиям и изделие может быть передано на следующий этап технологического процесса.

Все перечисленные процессы желательно совместить на одном рабочем месте для сокращения перерывов между отдельными процессами и исключения транспортировки отдельных крупногабаритных, тяжелых и легко повреждаемых частей между отдельными рабочими местами, связанными с кантованием, перевозкой по территории цеха, загроможденного другими объектами производства.

Это предопределило вертикальное расположение базовой оси собираемого бака и сборочного стенда с наличием фрезерной и сварочной позиций как с наружной, так и внутренней поверхностей бака.

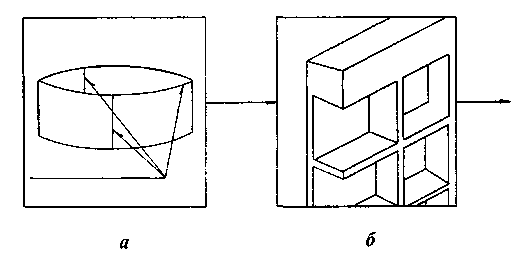

На рис. 20 представлена технологическая последовательность изготовления обечайки крупногабаритного бака и сборки обечаек в вертикальном положении.

а) б) в) г)

Рис. 20. Схема сварки обечайки и обечаек крупногабаритных баков: а – сварка продольных швов; б– фрезерование вафельного фона; в – сварка стыка обечаек; г – формирование вафельного фона на околошовной зоне стыка

Сначала сваривают электронно-лучевой сваркой (рис. 20, а) продольные швы в вертикальном положении на установке для вертикальной сварки. После этого сваренная обечайка поступает на многошпиндельный фрезерный станок, где изготавливают вафельный фон (рис. 20, б). Подготовленные секции бака – обечайки устанавливают друг на друга, разделывают кромки и последовательно сваривают сначала наружные, а затем и внутренние швы (рис. 20, в). На околошовной зоне сварного шва формируют вафельный фон (рис. 20, г)..

Основными элементами стенда являются поворотное основание с подъемными устройствами, на которое друг на друга устанавливают свариваемые обечайки; неподвижные столы изнутри и снаружи, на которых расположены фрезерные и сварочные позиции для обработки и сварки кромок стыка.

На неподвижном внутреннем столе располагается внутренний комплект фрезерного и сварочного оборудования, что позволяет сваривать и обрабатывать швы изнутри. Для того чтобы сварка велась изнутри, необходимо обеспечить подвижность подсборки бака.

Сварка происходит поочередно с внутренней и внешней сторон. Когда происходит сварка с внешней стороны обечайки бака происходит вращение стола и подсборки бака, тогда как внешнее сварочное и фрезерное оборудование неподвижно. Стенд позволяет контролировать качество шва посредством рентгеновской установки. Для защиты обслуживающего персонала от рентгеновского излучения на стенде имеется свинцовая защита.

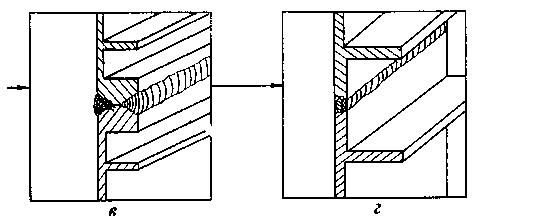

Одна из схем стенда для сборки и сварки кольцевых (широтных) швов крупногабаритного топливного бака в вертикальном положении показана на рис. 21.

Рис. 21. Схема стенда для сборки крупногабаритного бака с вертикальным расположением оси: 1, 2– неподвижные основания для закрепления сварочной и фрезерных позиций 3 – поворотный стол; 4,5 – подъемные устройства внутренние сварные швы; 6 – нижняя обечайка; 7,10 – сварочные головки; 8 – верхняя обечайка; 9, 9 а, – разжимное кольцо; 11,12 – фрезерные позиции;

Сборку начинают с установки, базирования и закрепления кромки первой (нижней) обечайки 6 относительно центра стапеля. Цилиндрическую обечайку 6 бака устанавливают на домкраты 5 поворотного основания 3 сварочного стенда, с помощью которых регулируют высоту расположения стыка. На установленную обечайку 6 сверху устанавливают следующую обечайку 8. Базирование свариваемых обечаек осуществляют по внутренней поверхности обшивки с помощью регулируемого по высоте домкратами 4 мощного и тяжелого разжимного кольца 9, расположенного горизонтально. Разжимным кольцом упруго деформируют (растягивают) и выравнивают кромки стыка "секция-секция", не менее чем на 0,5 0,2.

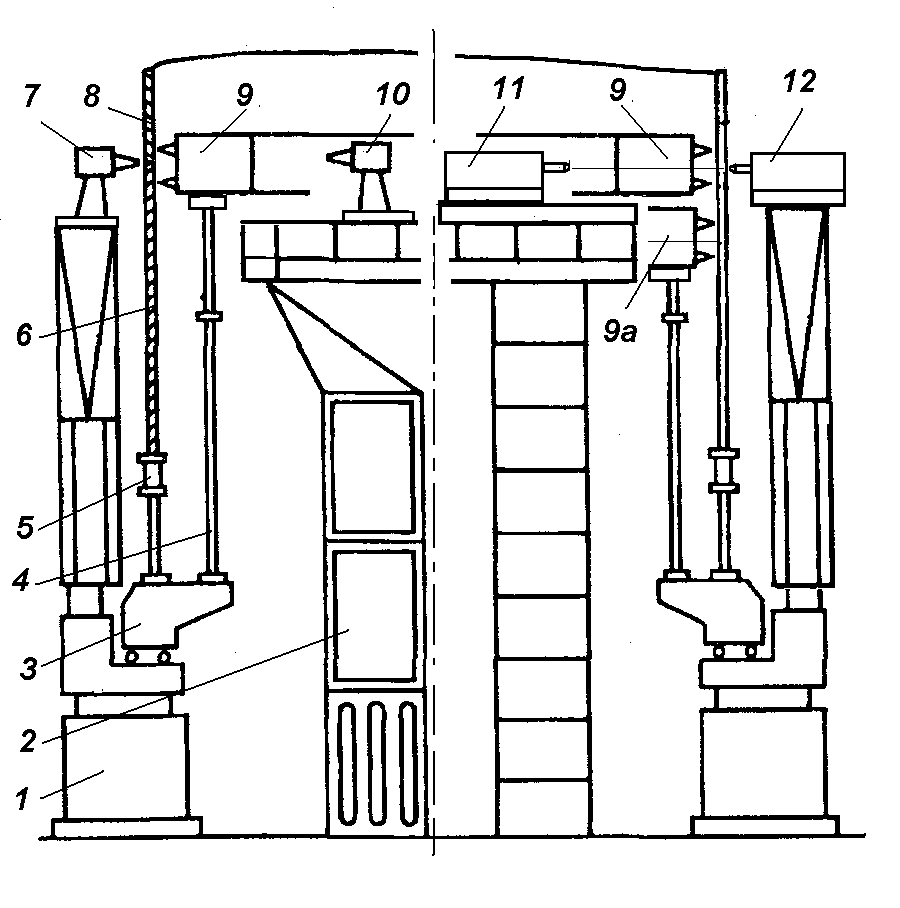

В процессе сборки и сварки секций (обечаек) водородного бака изделия «Энергия» требовались двухсторонняя сварка, обусловленная Х-образной разделкой кромок для ИДСП и механическое фрезерование отдельных валиков сварного шва как с наружной, так и внутренней сторон стенки бака (рис. 22).

Рис. 22. Разделка кромок под ИДСП сварку: 1 – нижняя обечайка; 2 – наружный шов; 3– верхняя обечайка; 4 – внутренний шов

В процессе подготовки кромок и сварки изделие поворачивается вокруг продольной оси с помощью поворотного стола, на котором расположены домкраты с установленными на них свариваемыми обечайками и разжимным кольцом. Размещение двух фрезерных позиций (11, 12) и двух сварочных головок (7, 10) на неподвижных основаниях позволяет провести сборку и сварку кольцевого (широтного) шва крупногабаритного бака.

Сварку производят поочередно с внешней и внутренней сторон.

Стык фрезеруют наружным комплектом стенда (12) на необходимую глубину и сваривают за несколько ходов. Затем, переведя сжатое разжимное кольцо с помощью домкратов (4) в положение 9, а фрезеруют изнутри корень шва.

Обечайки сваривают очередным ходом изнутри и так далее до 9 ходов (рис. 20, в). После заполнения, стык фрезеруют снаружи на глубину для удаления образовавшихся дефектов, затем производят окончательное заполнение изнутри и снаружи, зачищают усиление сварного шва и проводят рентгеноконтроль качества сварного шва. После этого подсборку бака транспортируют на стенд механической обработки, где предварительно фрезеруют ячейки вафельного фона (рис. 20, г), а затем повторно производят рентгеноконтроль и окончательно фрезеруют ячейки. Аналогичным образом производят сборку-сварку последующих обечаек и днищ.

Процесс обработки свариваемых кромок и сварки в стенде полностью механизирован и автоматизирован.

В результате сварки кольцевого шва обечаек они образуют первую подсборку.

На сварочный стенд после удаления первой подсборки устанавливают новую обечайку, а на нее – первую подсборку. Повторяют весь предыдущий цикл работ по подготовке кромок под сварку, сварку и фрезерование вафельного фона в местах соединения обечаек второй подсборки, состоящей из первой подсборки и последующей обечайки.

Аналогичным образом продолжают наращивать бак очередными обечайками и повторяют операции сборки, базирования и закрепления кромок и их соединения. Каждую новую обечайку устанавливают на место предыдущей и повторяют процессы разделки кромок, сварки на разжимном кольце, контроля качества сварки.

Следует отметить, что такое последовательное наращивание цилиндрического корпуса бака из секций одинаковой длины обеспечивает неизменное положение оборудования для фрезерования и сварки в составе рабочего места, а это в свою очередь создает предпосылки для сокращения времени подготовительных и заключительных работ при высоком уровне механизации и автоматизации процесса сборки.