- •Билет № 12

- •Понятие о базах и базировании.

- •Подкрепления на оболочках ркс и способы их изготовления.

- •3.2.2.Сборные оболочки силовых панелей

- •3.2.3. Монолитные панели

- •Билет № 13

- •1.Поверхности элементов конструкции.

- •5.1 Абстрактные поверхности

- •5.1.1 Форма поверхности

- •5.3.1 Отсчётные поверхности

- •Для всех несимметричных поверхностей используют номинальные отсчётные поверхности.

- •2.Формализация отношений между допусками входных и выходных параметров технических систем

- •Билет № 14

- •2.Сборка корпуса бака с днищами. Сборка бака в горизонтальном положении базовой оси

- •Сборка бака в вертикальном положении базовой оси

- •Билет №15

- •1.Формирование систем координат элементов конструкции ркс

- •5.4.1 Формирование системы координат на трёх точках

- •5.4.2. Формирование системы координат на двух точках и одном направлении

- •2.Сборкка днищ баков.

- •Билет №16

- •1.Формирование систем координат сопрягаемых поверхностей.

- •2.Сборка кольцевых швов цилиндрических и конических баков в вертикальном положении базовой продольной оси

- •Билет № 17

- •1.Формирование сиситем координат элементов конструкции

- •2.Сборка кольцевых швов цилиндрических и конических баков в горизонтальном положении базовой продольной оси

- •Билет № 18

- •1.Погрешность базирования.

- •1 Погрешность базирования по реальным сопрягаемым поверхностям

- •2.Сборка корпусов баков ркс. Сварочные установки для сварки прямолинейных продольных швов.

- •Сварочные установки для сварки прямолинейных продольных швов

- •Билет № 19

- •2. Методы сварки баков из алюминиевых сплавов

- •2.Базирвание недеформируемых объектов производства по цилиндрическим и срезанным пальцам

- •Билет № 20

- •1.Модель сопряжения реальных поверхностей деталей.

- •6.3.1 Сопряжение реальных поверхностей

- •6.3.2 Модель формирования геометрических параметров сборочной единицы

- •2.Особенности сварки алюминия и его сплавов

- •Билет № 21

- •1.Особенности базирования деформируемых объектов производства.

- •2. Материалы, используемые для изготовления герметичных емкостей

Билет № 17

1.Формирование сиситем координат элементов конструкции

См билет15

2.Сборка кольцевых швов цилиндрических и конических баков в горизонтальном положении базовой продольной оси

Основными проблемами сборки кольцевых швов соединений обечаек являются:

– неодинаковость периметров обечаек;

–малая жесткость периметров обечаек, приводящая к большим деформациям;

– высокими требованиями к наружной форме собранных оболочек.

Для выравнивания контуров цилиндрических обечаек перед сваркой используют специальные разжимные калибровочные кольца, устанавливаемые вблизи краев цилиндрических обечаек и обеспечивающие жесткость и цилиндричность каждой из них.

Базирование обечаек относительно общей базовой оси бака можно осуществлять либо по реперным знакам, нанесенным на наружную поверхность после сборки каждой обечайки, либо по реальным поверхностям (внутренним или внешним). В связи с невозможностью определения координат точек реальных поверхностей соединяемых обечаек и определения (вычисления) положения осей отображающих цилиндрических поверхностей непосредственно перед сваркой, базирование осуществляют по реперным точкам (знакам).

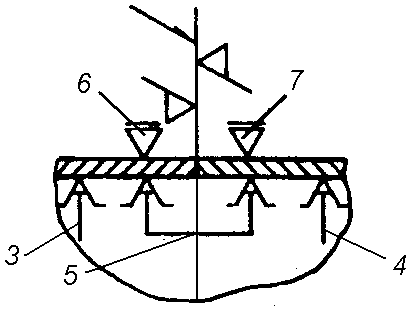

Рассмотрим соединение двух цилиндрических оболочек в случае, когда стыковку обечаек осуществляют при базировании по реперным точкам (рис. 14).

Рис. 14. Схема стыковки двух обечаек (1, 2) по реперным точкам (): 1, 2, 3, 1, 1 — отклонение от перпендикулярности торцов обечаек по отношению к базовой оси (БО); 2 — зазор между торцами обечаек; 1, 2,– угол между осями обечаек и БО; к —эксцентриситет осей обечаек; m — смещение (эксцентриситет) кромок обечаек; — опора подвижная

Стыковку обечаек осуществляют с базированием по опорным поверхностям роликов люнетов стапеля, контролируя положение реперных знаков с помощью нивелира относительно горизонтальной плоскости, в которой должна находиться БО. Периметры обечаек не будут одинаковы, плоскости сопряжения стыка не будут параллельными.

Из-за погрешностей нанесения реперных точек относительно оси цилиндрической поверхности обечаек (наружной или внутренней), положение осей обечаек после базирования по реперным знакам не соответствуют положению базовой оси результата сборки (углы 1, 2), центры окружностей в стыке имеют эксцентриситет к , а кромки стыка смещение m.

Поэтому схема базирования по реперным знакам с помощью подвижных опор (регулируемых люнетов) нецелесообразна.

В случае базирования по реальным поверхностям (внутренним или внешним) необходимо установить обечайки на регулируемые опоры (люнеты) и регулировкой опор совместить оси отображающих цилиндрических поверхностей.

Из-за разности периметров обечаек при совмещении осей стенок обечаек свариваемее кромки будут смещены на Т (рис 15 а), а плоскости сопряжения стыка не будут параллельными.

|

|

|

а |

б |

в |

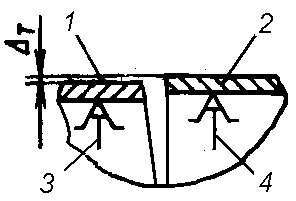

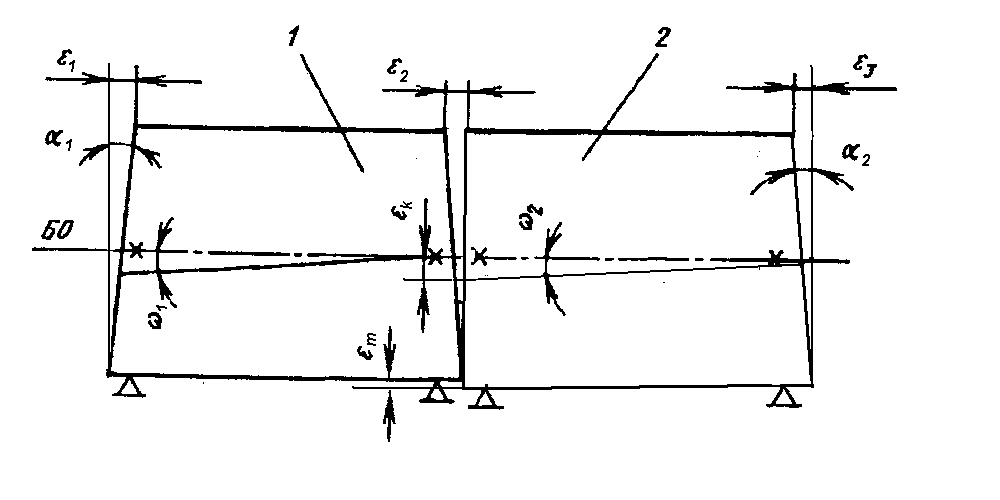

Рис. 15. Базирование кольцевых швов обечаек по поверхности люнетов: 1, 2 — стыкуемые секции; 3,4— калибровочные кольца; 5 — разжимное кольцо с проплавообразующей подкладкой; 6, 7 — наружные бандажные кольца

Параллельность соединяемых торцов можно обеспечить механической обработкой (торцовкой) перед сваркой (рис. 15, б ), а согласование периметров обечаек в стыке осуществить с помощью разжимного подкладного кольца с проплавообразующей подкладкой (рис. 15, в).

Особенность сварки кольцевых швов оболочек из алюминиевых сплавов заключается в том, что из-за высокой теплопроводности последних зона разогрева достигает достаточно больших размеров, а жесткость металла в этой зоне значительно уменьшается по сравнению с холодным металлом. Из-за расширения металла в разогретой зоне свободные, еще не сваренные кромки начинают отходить от поверхности подкладного кольца, образуя движущуюся вдоль шва волну; прогибы кромок зависят от их толщины и достигают двух-трех толщин свариваемых кромок. Указанные прогибы кромок фиксируются после сварки в виде локального изменения диаметра оболочки в месте расположения кольцевого шва. Смещение кромок свариваемых деталей можно уменьшить, используя наружные бандажные кольца (рис. 15, в). Они могут выполнять различные функции при сборке-сварке кольцевых швов. При сварке сравнительно тонких оболочек (толщина не более 3 мм) внутренняя поверхность этих колец играет роль сборочных баз, к которым прижимаются кромки оболочек. Деформация же сравнительно толстых оболочек (толщина 6...8 мм) требует значительных усилий, и в этих условиях сборочной базой служит поверхность подкладного кольца, а бандажные кольца несут клавишные прижимы, фиксирующие свариваемые кромки.

Базами при установке в приспособление обечаек и днищ являются внутренние поверхности, что обеспечивает лучшее согласование периметров контура стыка за счет деформации его специальным жестким разжимным кольцом, а также соосность при сборке. В ряде случаев в сборочном стапеле собираемые элементы после базирования только прихватываются в нескольких точках, что упрощает их конструкцию, а сварка производится в более простых поддерживающих приспособлениях, обеспечивающих вращение уже прихваченных элементов для осуществления кольцевой автоматической сварки в так называемых сварочных стендах.

Схема базирования по внутренним поверхностям обечаек более предпочтительна: в стыке по проплавообразующей подкладке разжимного кольца, а по противоположным концам соединяемых обечаек – по разжимным кольцам поддерживающих устройств, оси которых материализуют базовую ось (БО) результата сборки. При сборке обечаек в горизонтальным положением базовой оси центры поддерживающих устройств должны находиться в горизонтальной плоскости. Поддерживающие регулируемые люнеты в этом случае выполняют вспомогательные функции и могут быть использованы для компенсации весового прогиба сборки или горизонтирования осей собираемых обечаек при установке разжимного кольца с проплавообразующей подкладкой (рис. 16).

Рис. 16. Схема базирования и закрепления обечаек при сборке кольцевых швов в горизонтальном положении базовой оси: 1, 2 – соединяемые обечайки; 3 – калибровочные кольца; 4 – разжимные кольца поддерживающих устройств; 5 – разжимное кольцо с проплавообразующей подкладкой; 6 — наружные бандажные кольца; 7 — поддерживающие регулируемые люнеты

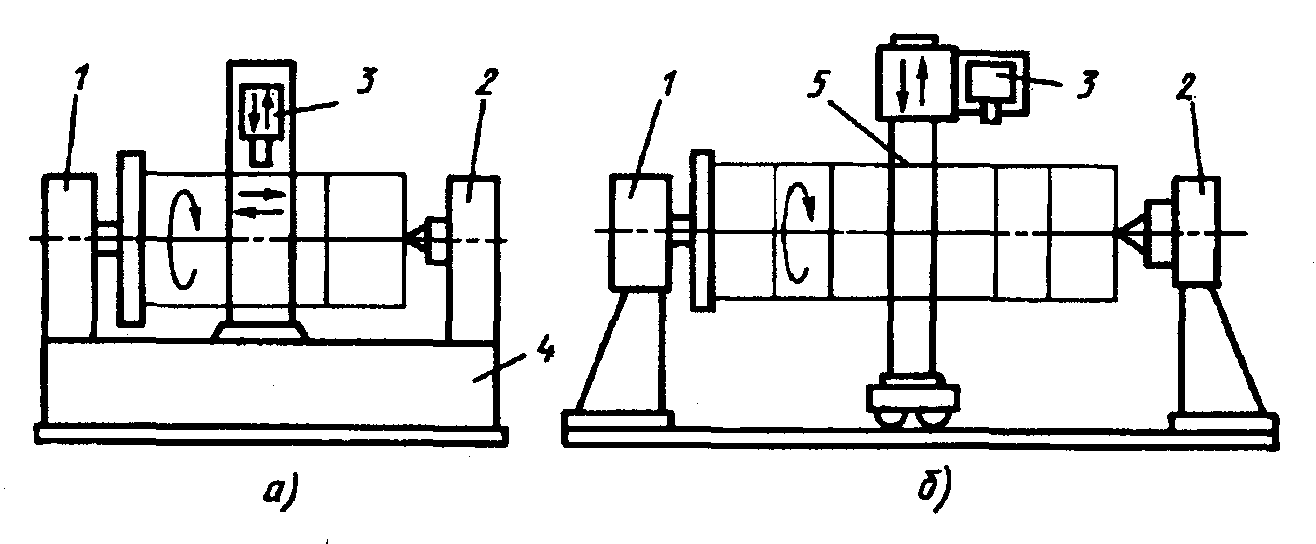

На рис. 17, а приведена типовая схема для сборки и сварки кольцевых швов малых и средних размеров баков, закрепляемых в двух опорах 1, 2. В этом случае сварочная головка 3 может перемещаться по направляющим по верхней или задней плоскостям станины, а также может быть выставлена в требуемом месте вдоль оси изделия.

Рис. 17. Схемы установок и станков для сварки кольцевых швов изделий, закрепляемых в двух опорах 1 и 2: а–с перемещением сварочной головки 3 вдоль станины 4; б – с подвижной колонной 5

Установка, скомпонованная по схеме рис. 17, б, имеет передвижную колонну 5. На ней можно сваривать изделия любой длины в пределах хода тележки.

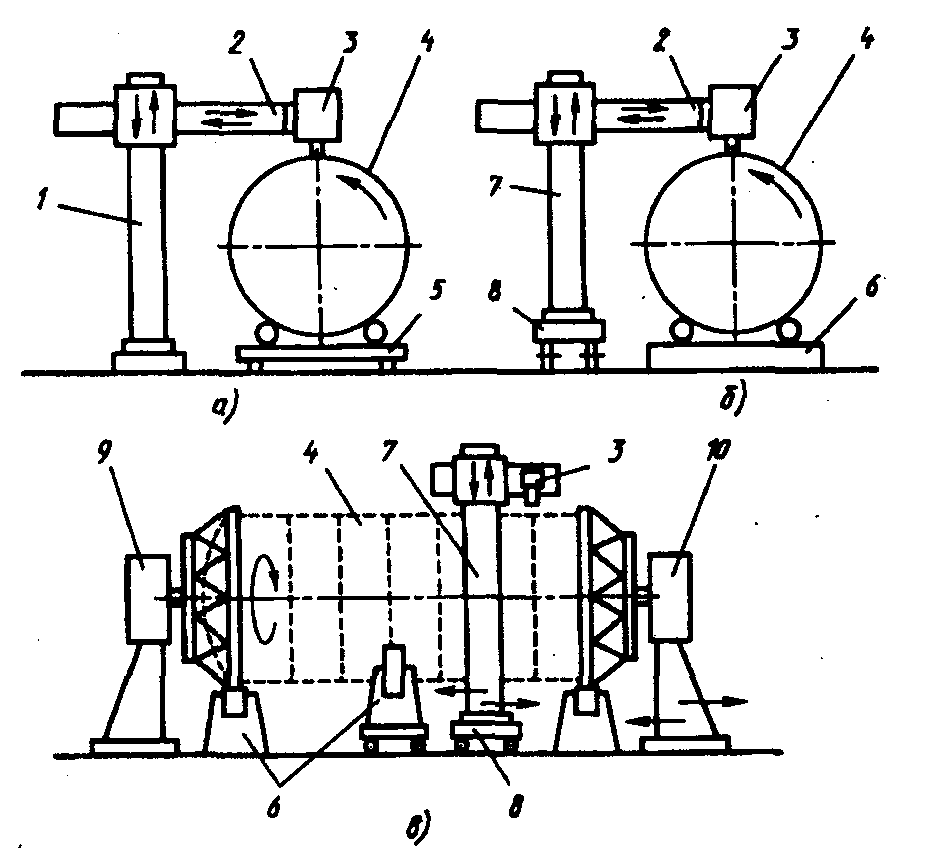

Для сварки крупногабаритных цилиндрических баков 4 диаметром 4—8 м при самой различной длине, а также изделий сферической формы применяют установки, схемы которых изображены на рис. 18.

Рис. 18. Схемы установок и станков для сварки баков на роликовых опорах: а–с перемещением сварочной головки по вертикали и горизонтали; б–с перемещением сварочной головки по вертикали, горизонтали и самоходной тележкой; в–с подвижной и неподвижной бабками; 1 – неповоротная стационарная колонна; 2 – выдвижная штанга; 3 – сварочная головка; 4 – бак; 5, подвижные роликовые опоры; 6 – неподвижные роликовые опоры; 7 – неповоротная подвижная колонна; 8 – самоходная тележка; 9, 10 – неподвижная и подвижная опоры

Основной отличительный признак этих установок — подвижность роликовых опор в поперечном направлении. Установка, схема которой изображена на рис. 18, а состоит из подвижной роликовой опоры 5 и стационарной колонны 1. Длина изделия не ограничивается ходом выдвижения штанги 2. Установка, скомпонованная по схеме рис. 18, б, состоит из неподвижной роликовой опоры 6 и неповоротной колонны 7, размещаемой на самоходной тележке 8.

Для изготовления крупногабаритных высокоточных баков 4 в ракетно-космическом машиностроении применяют установку, схема которой изображена на рис. 18, в. Установка состоит из подвижной 10 и неподвижной бабок 9, с помощью которых происходит центровка бака при сборке и сварке в процессе наращивания секций, а также из неподвижных роликовых опор 6 и неповоротной колонны 7, размещаемой на самоходной тележке 8: Бак в процессе его изготовления закрепляется на двух опорах 9 и 10.

При сборке крупногабаритных баков существенную роль играют способ сварки и разделка кромок перед сваркой.

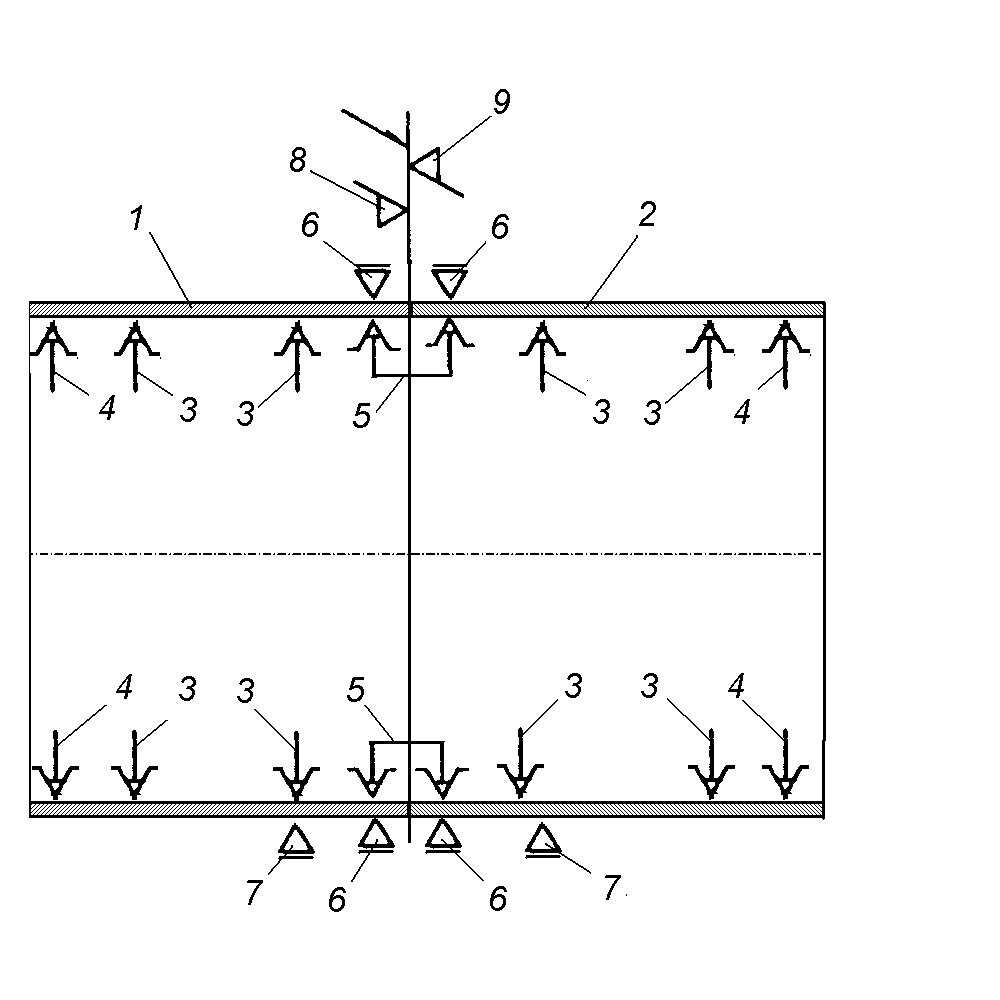

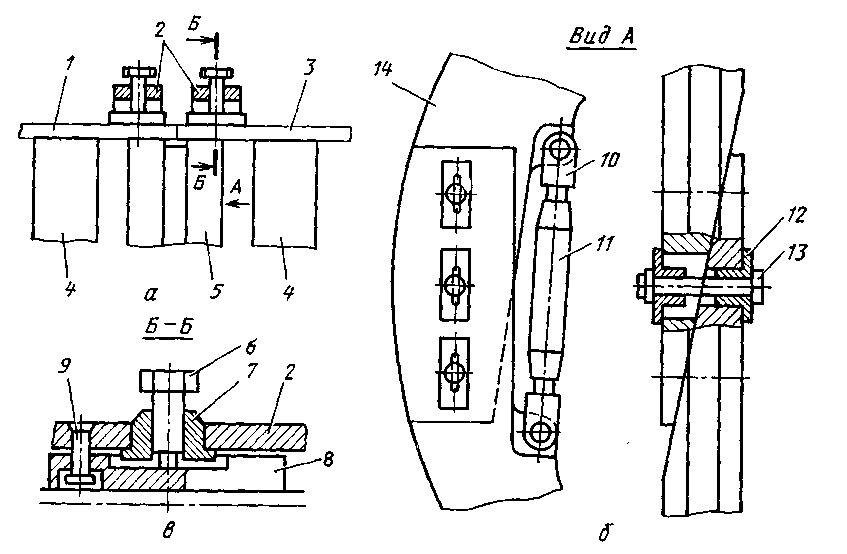

Схема установки и взаимной ориентации обечаек при сварке кольцевого шва показана на рис. 19, а.

Рис. 19. Схема взаимной ориентации деталей при сварке кольцевых швов: а — схема расположения разжимного, калибровочного и бандажного колец; б — конструкция разжимного кольца; в — схема фиксации кромок свариваемых деталей; 1, 3 — свариваемые детали; 2 — бандажные кольца; 4 — калибровочные кольца; 5 — разжимное кольцо с проплавообразующей подкладкой; 6 — нажимной винт; 7 — втулка; 8 — клавишный прижим; 9 — винт; 10— резьбовые тяги; 11— тандер; 12 — втулки; 13 — стяжной болт; 14 — секторы разжимного кольца

Разжимное кольцо состоит из четырех—шести секторов 14, на которых закреплены резьбовые тяги 10, соединенные тандером 11, резьбовая поверхность которого имеет два участка с разнонаправленной резьбой. При вращении тандера 11 соседние секторы поворачиваются, скользя по наклонной плоскости, благодаря чему изменяется диаметр кольца, а степень этого изменения отсчитывается по нониусу (на рис. 18 не показан); направление поворота секторов определяется направлением вращения тандера. В осевом направлении секторы 14 фиксируются с помощью втулок 12 и болта 13, причем одна из втулок перемещается в окружном направлении в радиальном пазу сектора. Сочленение секторов 14 по наклонной плоскости позволяет улучшить условия удержания ванны расплавленного металла формирующей канавкой, расположенной на наружной поверхности секторов.

В тех случаях, когда деталями 1 или 3 служат обечайки, в них на расстоянии приблизительно 120 мм соответственно от правого или левого торца устанавливают калибровочные кольца 4, назначение которых — устранить погрешности формы кромки обечайки, возникающие из-за сварочных деформаций при выполнении продольных швов. Конструкция и порядок монтажа калибровочного кольца те же, что и для разжимного кольца.

Левую обечайку закрепляют на планшайбе передней бабки установки (см. рис. 19, в), и под нее подводят опорные ролики установки. Из-за погрешности отклонения от перпендикулярности торца к базовой оси обечайки или сварочных деформаций, возникших при сварке предыдущих швов, кромка детали 1 в общем случае не перпендикулярна оси корпуса. Поэтому производят торцовку кромки детали 1 с помощью фрезерной головки установки, благодаря чему обеспечиваются как строгая перпендикулярность кромки к базовой оси корпуса. Следующий этап — монтаж на установку второй свариваемой детали 3 (рис. 19, а). Ее устанавливают на центрирующее устройство, смонтированное на задней бабке установки. Далее монтируют разжимное сварочное кольцо 5 в левой свариваемой детали 1 после предварительного измерения периметра кромки этой детали металлической рулеткой. Результаты измерения используются для определения взаимных перемещений секторов разжимного кольца.

Монтаж разжимного кольца производится следующим образом.

Предварительно собранное кольцо 5 с помощью крана устанавливают в деталь 1 и выверяют его таким образом, чтобы кромка детали 1 располагалась посредине формирующей канавки. Затем вращением тандеров 11 секторы 14 доводят до соприкосновения с кромками детали 1.

Детали 1 и 3, смонтированные на сварочной установке, стыкуют при перемещении задней бабки вдоль станины установки. Свариваемые детали взаимно ориентируют в окружном направлении совмещением предварительно нанесенных на них одноименных рисок плоскостей стабилизации.

Далее производится установка бандажных колец 2. Эти кольца состоят из двух половин, соединенных между собой с помощью стыка «ухо—вилка» и свободно поворачивающихся друг относительно друга. После установки на корпус обе половины жестко фиксируются рычажными зажимами. На бандажных кольцах установлены клавишные прижимы 8, предохраняемые от выпадения из бандажа винтами 9. Усилие на прижим 8 передается от нажимного винта 6 через втулку 7. Расстояние от плоскости стыка до торца бандажного кольца должно быть равно 18 мм. После установки прижимов в рабочее положение собранный узел проворачивают для контроля правильности размещения электрода относительно стыка и проверяют смещение рисок одноименных плоскостей стабилизации на свариваемых деталях (допустимое смещение ±0,5 мм).

Перед сваркой прихватывают свариваемые детали в четырех - шести точках; длина прихватки 40...50 мм. Сварку кольцевого шва выполняют в два прохода неплавящимся электродом с присадочной проволокой.

Компенсации погрешностей свариваемых торцов до и после сварки осуществляют удалением припуска с сопрягаемых (привалочных) плоскостей обечаек.