- •Билет № 12

- •Понятие о базах и базировании.

- •Подкрепления на оболочках ркс и способы их изготовления.

- •3.2.2.Сборные оболочки силовых панелей

- •3.2.3. Монолитные панели

- •Билет № 13

- •1.Поверхности элементов конструкции.

- •5.1 Абстрактные поверхности

- •5.1.1 Форма поверхности

- •5.3.1 Отсчётные поверхности

- •Для всех несимметричных поверхностей используют номинальные отсчётные поверхности.

- •2.Формализация отношений между допусками входных и выходных параметров технических систем

- •Билет № 14

- •2.Сборка корпуса бака с днищами. Сборка бака в горизонтальном положении базовой оси

- •Сборка бака в вертикальном положении базовой оси

- •Билет №15

- •1.Формирование систем координат элементов конструкции ркс

- •5.4.1 Формирование системы координат на трёх точках

- •5.4.2. Формирование системы координат на двух точках и одном направлении

- •2.Сборкка днищ баков.

- •Билет №16

- •1.Формирование систем координат сопрягаемых поверхностей.

- •2.Сборка кольцевых швов цилиндрических и конических баков в вертикальном положении базовой продольной оси

- •Билет № 17

- •1.Формирование сиситем координат элементов конструкции

- •2.Сборка кольцевых швов цилиндрических и конических баков в горизонтальном положении базовой продольной оси

- •Билет № 18

- •1.Погрешность базирования.

- •1 Погрешность базирования по реальным сопрягаемым поверхностям

- •2.Сборка корпусов баков ркс. Сварочные установки для сварки прямолинейных продольных швов.

- •Сварочные установки для сварки прямолинейных продольных швов

- •Билет № 19

- •2. Методы сварки баков из алюминиевых сплавов

- •2.Базирвание недеформируемых объектов производства по цилиндрическим и срезанным пальцам

- •Билет № 20

- •1.Модель сопряжения реальных поверхностей деталей.

- •6.3.1 Сопряжение реальных поверхностей

- •6.3.2 Модель формирования геометрических параметров сборочной единицы

- •2.Особенности сварки алюминия и его сплавов

- •Билет № 21

- •1.Особенности базирования деформируемых объектов производства.

- •2. Материалы, используемые для изготовления герметичных емкостей

Билет № 19

2. Методы сварки баков из алюминиевых сплавов

Сварка алюминиевых сплавов плавлением осуществляется в основном электродуговыми способами неплавящимися электродами с присадочной проволокой и плавящимися электродами в защитной среде нейтральных газов аргона и гелия. С той же целью в последнее время все большее применение находит сварка электронным лучом в вакууме.

Для сварки алюминиевых сплавов в среде защитных газов применяют аргон первого состава, гелий или смеси аргона с гелием. При сварке в защитных газах окисная пленка удаляется своеобразным воздействием электрического тока в процессе горения дуги. Механизм разрушения окисных пленок с поверхности свариваемых кромок при использовании защитных газов аргона и гелия неодинаков.

Механизм воздействия электрического тока при аргонодуговой сварке постоянным током прямой полярности состоит в том, что движущиеся с большой скоростью положительные ионы бомбардируют поверхность свариваемых кромок и сварочной ванны, разрушают пленку окиси и путем катодного распыления удаляют её.

При сварке постоянным током обратной полярности очищающее действие тока наблюдается на протяжении всего процесса горения дуги, а при сварке переменным током - только в те периоды, когда изделие является катодом (табл. 1).

Таблица 1.

Влияние полярности тока и защитного газа на допустимые токи вольфрамового электрода

Род тока |

Защитный газ |

Сила сварочного тока (А) при диаметре электрода, мм |

||

1-2 |

3 |

4 |

||

Постоянный прямой полярности |

Аргон Гелий |

65-150 50-110 |

140-180 100-140 |

250-340 200-300 |

Постоянный обратной полярности |

Аргон Гелий |

10-30 10-20 |

20-40 15-30 |

30-50 20-40 |

Переменный |

Аргон Гелий |

20-100 10-60 |

100-160 60-100 |

140-220 100-160 |

Плазменная сварка (сжатой дугой) постоянным током обратной полярности обеспечивает высокую плотность тока в столбе дуги, большую концентрацию энергии, которые позволяют повысить скорость сварки, уменьшить зону термического влияния и деформацию конструкций по сравнению с аргонодуговой сваркой переменным током. Процесс горения дуги весьма устойчив, а малая чувствительность к колебаниям её длины значительно облегчает операцию сварки. Вольфрамовый электрод для повышения его стойкости в плазмотроне запрессовывают в охлаждаемую медную обойму. Рабочий конец вольфрамового электрода должен быть чистым и заточен заподлицо с медной обоймой. Глубина погружения медно-вольфрамового электрода относительно среза формирующего сопла составляет 1.5...2.5 мм. При более глубоком погружении электрода в сопло затрудняется возбуждение дежурной дуги, а также возбуждение и горение основной дуги. Длина факела дежурной дуги поддерживается в пределах 5...8 мм. Для плазменной сварки алюминия на постоянном токе обратной полярности рекомендуется применять установки типа УПС 501У4 (токи до 500 А) и УПС 901УЗ (токи до 800 А).

Особое место при сварке алюминиевых сплавов занимает сварка плавящимся электродом. Электрическая дуга горит между изделием и плавящимся электродом, который подается в зону дуги обычно с постоянной скоростью. Плавящийся электрод применяют при сварке алюминиевых сплавов толщиной более 3 мм. Для более тонкого металла не удается добиться устойчивого горения дуги при мелкокапельном струйном переносе металла. Экономическая целесообразность применения сварки плавящимся электродом возрастает с увеличением толщины металла, глубокое проплавление которого обеспечивает процессу высокую производительность.

Сварку плавящимся электродом в защитных газах выполняют на постоянном токе обратной полярности, при которой обеспечивается разрушение окисной пленки на кромках за счет катодного распыления и нормальное формирование швов. Преимущества процесса сварки плавящимся электродом хорошее перемешивание ванны, меньшая вероятность получения в металле швов крупных окисных включений. Вместе с тем, при сварке в аргоне плавящимся электродом диаметром до 2,5 мм трудно избежать образования пор в металле шва. При сварке плавящимся электродом важнейшим процессом, определяющим его стабильность и качество формирования шва, является процесс формирования капель на электроде и перенос их в ванну.

Этим требованиям отвечает способ импульсно-дуговой сварки плавящимся электродом (ИДСП). Силу и длительность импульсов сварочного тока выбирают такими, чтобы можно было обеспечить управляемый перенос металла с торца электрода небольшими каплями в широком диапазоне токов.

Импульсное воздействие дуги на ванну должно способствовать лучшему дроблению окисных пленок и более полному протеканию реакций взаимодействия поверхностной влаги, имеющейся на электродной проволоке, с металлом на стадии формирования капли. Это способствует сокращению пористости в металле швов и предупреждению дефектов, вызванных залеганием окисных пленок, т.е. обеспечивается повышение механических свойств наплавленного металла и сварных соединений в целом, улучшается стабильность процесса. Импульсно-дуговая сварка позволяет использовать проволоку диаметром 0,8... 1 мм и получать соединения металла минимальной толщины 1...3 мм, существенно стабилизировать провар корня шва. В перерывах между импульсами капли перенесенного металла успевают охладиться и приобрести прочность, препятствующую стеканию жидкого металла с поверхности свариваемых оболочек. Потому импульсно-дуговая сварка позволяет выполнять сварку в различных пространственных положениях: нижнем, стеновом (горизонтальном и вертикальном) и потолочном.

Импульсно-дуговая сварка обеспечивает хорошее качество шва и высокую конструктивную прочность сварных соединений толщиной до 50 мм, однако требуется V-образная или Х-образная разделка кромок (рис. 6) и односторонняя (для V-образной разделки) или двухсторонняя (для X-образной разделки) многопроходная сварка соединения (по 10—12 проходов с каждой стороны).

Рис. 6. Сечение сварного соединения, выполненного импульсно-дуговой сваркой.

Это значительно разупрочняет околошовную зону, и для компенсации этого явления потребуется увеличение толщины и размера околошовной зоны, а, следовательно, массы изделия.

Помимо постоянного тока прямой и обратной полярности, а также подачи сварочного тока импульсами в производстве РКС используют переменный и трехфазный токи

Условия горения дуги при сварке переменным током в полупериоды разной полярности отличаются. В полупериод, когда вольфрам является катодом, благодаря мощной термоэлектронной эмиссии проводимость дугового промежутка возрастает, увеличивается ток, и снижается напряжение дуги.

В полупериод, когда катодом становится изделие (холодный катод), проводимость дугового промежутка снижается, уменьшается сила тока дуги и возрастает напряжение. В результате этого синусоида тока дуги оказывается несимметричной, что равносильно действию в цепи дуги некоторой постоянной составляющей тока. Это явление объясняется различием условий существования дуги на электродах. Напряжение на них всегда ниже в те полупериоды, когда температурах электроды. С увеличением составляющей постоянного тока нарушается стабильность процесса сварки, резко ухудшается шероховатость и чистота поверхности шва, появляются подрезы, чешуйчатость и другие дефекты, снижающие прочность сварных соединений и пластичность металла шва. Поэтому при сварке неплавящимся электродом для устранения или уменьшения постоянной составляющей в сварочную цепь вводится емкостное сопротивление, а для облегчения повторного зажигания дуги добавляется индуктивное сопротивление, что приводит к сдвигу фаз между напряжением холостого хода источника питания и током дуги. Повторное зажигание дуги облегчается, поскольку в этом случае в момент перехода тока через нулевое значение напряжение холостого хода не равно нулю. В связи с этим для сварки неплавящимся электродом алюминиевых сплавов применяются в большинстве случаев специализированные источники питания, имеющие специальную аппаратуру для повышения стабильности горения дуги.

Сварка алюминиевых сплавов может осуществляться трехфазной дугой вольфрамовым электродом. Трехфазная дуга отличается высокой устойчивостью горения и более высокой, по сравнению с однофазной, производительностью процесса за счет повышения проплавляющей способности. Использование трехфазной дуги при той же стойкости вольфрамовых электродов позволяет повысить мощность теплового потока в 1,5...2 раза. При сварке трехфазной дугой имеется возможность в широких пределах регулировать характер тепловложения в кромки за счет перераспределения мощности путем изменения соотношения тока между электродами и деталью, изменения угла между электродами, изменения положения электродов относительно плоскости стыка. Наибольшее проплавление стыка при сохранении достаточной устойчивости горения дуги достигается при отношении тока между электродами к току между электродами и деталью, равном 1,5...1,7. Широкие возможности регулирования теплового потока трехфазной дуги открывают перспективы для сварки алюминия и его сплавов в довольно широком диапазоне толщин. Трехфазную дугу используют в основном для автоматической сварки стыковых соединений в нижнем положении. Без разделки кромок за один ход сваривают металл толщиной до 30 мм.

Электронно-лучевая сварка является высококонцентрированным источником сварочного нагрева, имеет наибольший коэффициент конструктивной прочности соединения по сравнению с другими способами сварки, и поэтому ее используют для выполнения основной задачи конструктивных требований — максимального снижения массы баков при высоком качестве и надежности соединения.

Вакуумирование зоны сварки осуществляют местной камерой, в которой электронная пушка (ЦЭП-4) перемещается по всей длине стыка обечайки. Для обеспечения необходимой степени разрежения в рабочей зоне (0,01...0,5 Па) применяется стандартное вакуумное оборудование, обычно используемое в составе электронно-лучевых установок с камерами общего вакуумирования. Сварку выполняют как при горизонтальном, так и при вертикальном положении сварного шва. При вертикальном положении шва предпочтительно формировать шов снизу вверх. В этом случае металл, оплавляемый электронным лучом с сопрягаемых стенок, постепенно заполняет шов, что гарантирует хорошую плотность шва.

В целях предотвращения избыточных деформаций в процессе сварки и возникновения чрезмерных зазоров осуществляют сплошную прихватку стыка. Электронно-лучевую сварку швов толстостенных обечаек осуществляют стационарным электронным лучом мощностью 20,5...33,6 кВ при Vcв= 20 м/ч с полным проплавлением.

После электронно-лучевой сварки выполняют термомеханическую обработку заготовок по схеме: отжиг, деформация, закалка, деформация, искусственное старение. Примерная схема последовательности операций сварки и термомеханической обработки сварных обечаек приведена на рис. 4.

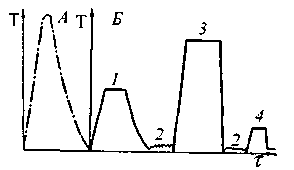

Рис. 7. Примерная схема последовательности операций сварки и термомеханической обработки сварных обечаек: А - термический цикл электроннолучевой сварки; Б - термомеханическая обработка; 1 - отжиг сварных заготовок; 2 - одно- и двухступенчатая деформация обечаек раскаткой; 3 -нагрев и выдержка под закалку; 4 -искусственное старение

При этом достаточно осуществить с определенной степенью окончательную деформацию, чтобы обеспечить механические свойства шва после старения на уровне свойств основного металла в термически упрочненном состоянии. Как показывают испытания, равнопрочность обеспечивается и в условиях криогенных температур.

При воздействии температур сварочного процесса неблагоприятное изменение свойств материала происходит не только в шве, но и в зоне термического влияния.

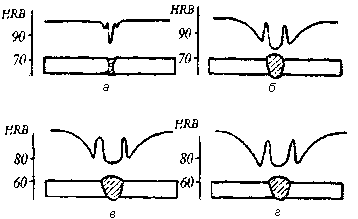

Характер разупрочнения металла зоны термического влияния иллюстрирует рис. 6, где даны кривые изменения твердости металла зоны термического влияния при различных способах сварки.

Рис. 8. Изменение твердости металла зоны термического влияния при различных способах сварки плит толщиной 15 мм из термически упрочненного сплава 1201: а - электронно-лучевая сварка; б - сварка в гелии; в - плазменная сварка; г - аргонодуговая сварка

Пики на кривых твердости соответствуют участкам околошовной зоны, где произошла частичная закалка во времени термического цикла сварки. Последующее искусственное старение соединений способствовало повышению твердости металла в этих участках по сравнению с более удаленными от шва зонами, в которых вследствие сварочного нагрева материал разупрочнился (произошел отжиг).

Общая ширина участка разупрочнения по обе стороны шва зависит от тепловложения и составляет: при сварке электронным лучом 15...20 мм, в среде гелия на постоянном токе 40...50 мм, при плазменно-дуговой сварке 60.. .65 мм и аргонодуговой 65.. .70 мм.

Соединение деталей, образующих оболочку герметичных корпусов, производят с помощью прочноплотных сварных соединений электродуговой сваркой плавлением в среде инертных защитных газов (аргон, гелий или же их смесь), что обеспечивает минимальное увеличение массы конструкции.

Сравнение потенциальных возможностей известных методов сварки показало, что для изготовления конструкций из термоупрочняемых сплавов наиболее перспективными являются методы гелиево-дуговой сварки на постоянном токе обратной полярности и электронно-лучевая сварка.

Присоединение к герметичным корпусам кронштейнов и силового набора осуществляют точечной контактной сваркой.