- •Билет № 12

- •Понятие о базах и базировании.

- •Подкрепления на оболочках ркс и способы их изготовления.

- •3.2.2.Сборные оболочки силовых панелей

- •3.2.3. Монолитные панели

- •Билет № 13

- •1.Поверхности элементов конструкции.

- •5.1 Абстрактные поверхности

- •5.1.1 Форма поверхности

- •5.3.1 Отсчётные поверхности

- •Для всех несимметричных поверхностей используют номинальные отсчётные поверхности.

- •2.Формализация отношений между допусками входных и выходных параметров технических систем

- •Билет № 14

- •2.Сборка корпуса бака с днищами. Сборка бака в горизонтальном положении базовой оси

- •Сборка бака в вертикальном положении базовой оси

- •Билет №15

- •1.Формирование систем координат элементов конструкции ркс

- •5.4.1 Формирование системы координат на трёх точках

- •5.4.2. Формирование системы координат на двух точках и одном направлении

- •2.Сборкка днищ баков.

- •Билет №16

- •1.Формирование систем координат сопрягаемых поверхностей.

- •2.Сборка кольцевых швов цилиндрических и конических баков в вертикальном положении базовой продольной оси

- •Билет № 17

- •1.Формирование сиситем координат элементов конструкции

- •2.Сборка кольцевых швов цилиндрических и конических баков в горизонтальном положении базовой продольной оси

- •Билет № 18

- •1.Погрешность базирования.

- •1 Погрешность базирования по реальным сопрягаемым поверхностям

- •2.Сборка корпусов баков ркс. Сварочные установки для сварки прямолинейных продольных швов.

- •Сварочные установки для сварки прямолинейных продольных швов

- •Билет № 19

- •2. Методы сварки баков из алюминиевых сплавов

- •2.Базирвание недеформируемых объектов производства по цилиндрическим и срезанным пальцам

- •Билет № 20

- •1.Модель сопряжения реальных поверхностей деталей.

- •6.3.1 Сопряжение реальных поверхностей

- •6.3.2 Модель формирования геометрических параметров сборочной единицы

- •2.Особенности сварки алюминия и его сплавов

- •Билет № 21

- •1.Особенности базирования деформируемых объектов производства.

- •2. Материалы, используемые для изготовления герметичных емкостей

Сварочные установки для сварки прямолинейных продольных швов

Сборку и сварку плавлением продольных швов крупногабаритных секций баков диаметром менее 5000 мм выполняют при горизонтальном положении шва. Такая сварка хорошо освоена при изготовлении оболочек РКС.

После разметки, фрезеровки заготовок (обечаек, панелей) по контуру и гибки производят сборку и автоматическую сварку кромок продольных швов на сборочной установке.

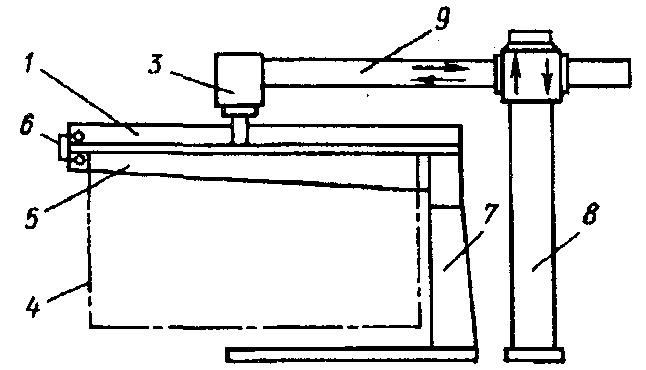

Схемы сварочных установок (СУ) для сборки и сварки продольных швов секций при формировании шва с наружной стороны бака представлены на рис. 8.

|

|

а |

б |

Рис. 10. Схемы установок для сборки и сварки продольных швов секций при наружном расположении шва: а — с расположением сварочного аппарата отдельно от стапеля, б — с расположением сварочного аппарата в стапеле, 1 — верхние опорные балки; 2 — сварочный автомат; 3 — сварочная головка; 4 — секция; 5 — нижняя опорная балка; б — откидывающийся замок балки; 7 — станина; 8 — колонна; 9 — выдвижная штанга

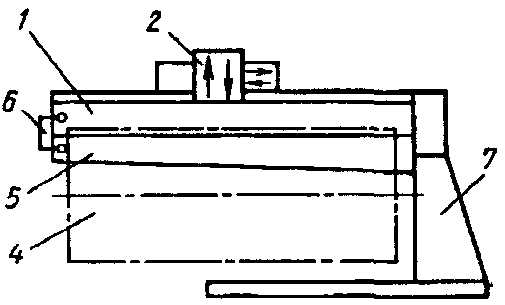

Сварку обечаек баков диаметром до 4000 мм производят в СУ (рис. 11),

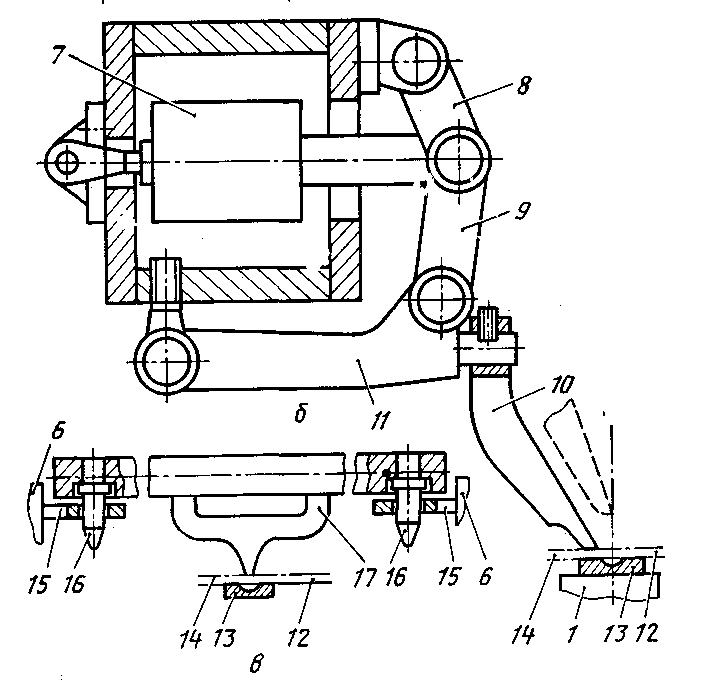

Рис. 11. Схема установки для сборки-сварки продольных швов цилиндрических обечаек: а —общая компоновка установки; б — схема прижимного механизма; в — шаблоны для контроля правильности расположения панелей; D, L — диаметр и длина обечайки соответственно- 1 — опорная консоль; 2 — каркас; 3 — сварочная головка; 4 — балка для перемещения сварочной головки; 5 — серьга; 6 — прижимные балки; 7 — гидроцилиндр; 8, 9, 11 — поворотные рычаги; 10 — прижимные клавиши; 12 и 14 — свариваемые панели; 13 — проплавоформирующая подкладка; 15 — кронштейны; 16 — штыри; 17 — шаблон

Установка состоит из каркаса 2, опорной консоли 1, двух прижимных балок 6 и балки 4, вдоль которой перемещается сварочная головка 3. Панели 12 и 14 укладывают на опорную консоль таким образом, чтобы их стык располагался точно посередине проплавоформирующей подкладки 13, необходимой для качественного формирования проплава шва.

Для контроля правильности расположения стыка панелей служит шаблон 17, который с помощью штырей 16 может устанавливаться по отверстиям в кронштейнах 15, расположенных на прижимных балках 6. Под действием усилия прижима свариваемых кромок консоль 1 изгибается, поэтому для обеспечения неизменности расстояния между сварочной горелкой и кромками детали консоль конструктивно оформлена в виде балки равного сопротивления изгибу. Для придания дополнительной жесткости опорной консоли служит серьга 5.

Прижим кромок свариваемых панелей производится клавишами 10, приводимыми в действие гидроцилиндром 7 через поворотные рычаги 8, 9 и 11. При подаче давления в рабочую полость гидроцилиндра он поворачивается в направлении по часовой стрелке и клавиши 10 прижимают кромки панелей к поверхности подкладного кольца. Расстояние между кромками клавиш в поперечном направлении регулируется в пределах 20...60 мм за счет перемещения балок 6.

При сварке прямолинейных швов цилиндрических обечаек усадка шва в поперечном направлении происходит практически беспрепятственно, и сварочные напряжения действуют только вдоль шва. Как продольная, так и поперечная усадки увеличиваются с ростом толщины свариваемых деталей и достигают следующих величин: продольная 0,7... 1мм на метр длины шва, поперечная— 0,7...1,2 мм. В результате короткие обечайки (L<D) в зоне шва из-за нежесткости последних прогибаются внутрь, причем диаметр обечайки D в среднем сечении меньше номинального, а у краев — больше. При этом поперечное сечение обечайки становится овальным, поскольку периметр обечайки одинаков как в среднем сечении, так и у краев.

Если по техническим условиям предъявляются более высокие требования по форме секции — «корсетности» (стрела прогиба составляет обычно 5—7 мм на длине шва 1000—12000 мм), то могут применяться два отработанных метода сборки и сварки.

По первому методу изготавливается проплавоформирующая подкладка с выгибом обратного знака полученному секцией после сварки.

После сварки на такой подкладке и снятия секции с установки местная деформация («корсетность») снижается в 3—4 раза.

По второму методу «корсетность» секции устраняют прокаткой околошовной зоны стальными роликами вслед за дугой.

Прокатка роликами осуществляется специальной установкой, смонтированной на сборочно-сварочной установке. После изготовления обечайки производят торцовку кромок (снятие припуска) и перемещают ее на участок сборки и сварки баков.

Органическими недостатками СУ, представленной на рис. 11 являются:

– низкая точность периметров обечаек после сварки, обусловленная погрешностями установки деталей – оболочек;

– неудобство точной установки крупных и достаточно тяжелых частей оболочки снизу на поверхность проплавоформирующей подкладки опорной балки;

– сварка оболочки с наружной поверхности, что затрудняет удаление проплава сварного шва изнутри;

– трудности удаления стружки из внутренней полости;

– большие нагрузки закрепления, приводящие к изгибу опорной балки, закрепленной консольно;

– высокое расположение зоны обслуживания сварки над свариваемыми элементами оболочки при большом (до 5000 мм) диаметре корпуса бака, ограничивающее увеличение диаметра оболочек высотой цеха.

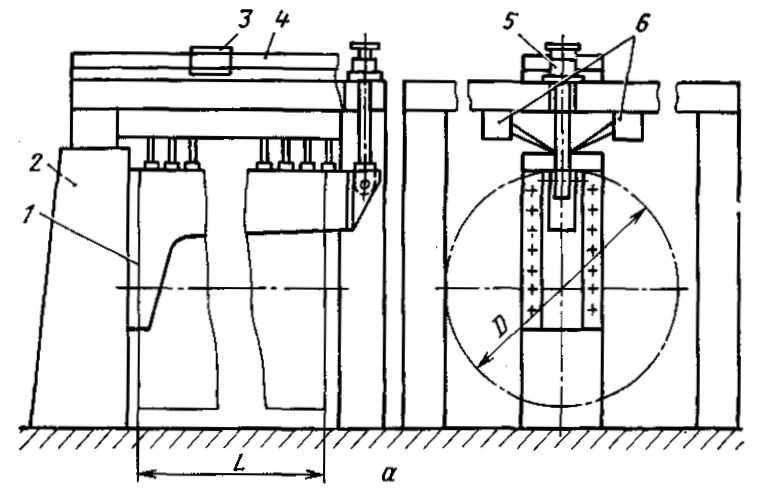

Поэтому разработаны сварочные установки для сборки цилиндрических секций из листов обечаек и панелей по схеме сварки швов с внутренней стороны, схема которых представлена на рис. 12

|

|

Рис. 12. Схемы сварочных установок для сборки и сварки продольных швов секций при внутреннем расположении шва: 1 — нижняя опорная балка; 2 — откидывающийся замок балки; 3 — секция обечайки; 4 — сварочный автомат; 5 — сварочная головка; 6 — верхние опорные балки; 7 — скрепление верхних и нижних балок

На этих установках опорная балка размещена внизу (на полу цеха) и не подвержена деформации от усилий закрепления свариваемых кромок. Облегчается точная установка свариваемых деталей вдоль проплавоформирующей подкладки, что обеспечивает более высокую точность периметров обечаек. Рабочая зона размещена не высоко, на уровне пола. В установках совмещены операции механической обработки продольных кромок панелей сборки и сварки с плавлением изнутри. Стапели укомплектованы устройством для проковки (прокатки) сварного шва и зачистки проплава с наружной стороны. Проковкой или прокаткой сварного шва устраняется «корсетность» секций.

Толщина проковываемых листов из алюминиевых сплавов составляет 1,5—8 мм. Диаметр свариваемых обечаек может изменяться от 1000 мм и ограничен только высотой цеха. Длина свариваемых продольных швов до 12000 мм.