- •Билет № 12

- •Понятие о базах и базировании.

- •Подкрепления на оболочках ркс и способы их изготовления.

- •3.2.2.Сборные оболочки силовых панелей

- •3.2.3. Монолитные панели

- •Билет № 13

- •1.Поверхности элементов конструкции.

- •5.1 Абстрактные поверхности

- •5.1.1 Форма поверхности

- •5.3.1 Отсчётные поверхности

- •Для всех несимметричных поверхностей используют номинальные отсчётные поверхности.

- •2.Формализация отношений между допусками входных и выходных параметров технических систем

- •Билет № 14

- •2.Сборка корпуса бака с днищами. Сборка бака в горизонтальном положении базовой оси

- •Сборка бака в вертикальном положении базовой оси

- •Билет №15

- •1.Формирование систем координат элементов конструкции ркс

- •5.4.1 Формирование системы координат на трёх точках

- •5.4.2. Формирование системы координат на двух точках и одном направлении

- •2.Сборкка днищ баков.

- •Билет №16

- •1.Формирование систем координат сопрягаемых поверхностей.

- •2.Сборка кольцевых швов цилиндрических и конических баков в вертикальном положении базовой продольной оси

- •Билет № 17

- •1.Формирование сиситем координат элементов конструкции

- •2.Сборка кольцевых швов цилиндрических и конических баков в горизонтальном положении базовой продольной оси

- •Билет № 18

- •1.Погрешность базирования.

- •1 Погрешность базирования по реальным сопрягаемым поверхностям

- •2.Сборка корпусов баков ркс. Сварочные установки для сварки прямолинейных продольных швов.

- •Сварочные установки для сварки прямолинейных продольных швов

- •Билет № 19

- •2. Методы сварки баков из алюминиевых сплавов

- •2.Базирвание недеформируемых объектов производства по цилиндрическим и срезанным пальцам

- •Билет № 20

- •1.Модель сопряжения реальных поверхностей деталей.

- •6.3.1 Сопряжение реальных поверхностей

- •6.3.2 Модель формирования геометрических параметров сборочной единицы

- •2.Особенности сварки алюминия и его сплавов

- •Билет № 21

- •1.Особенности базирования деформируемых объектов производства.

- •2. Материалы, используемые для изготовления герметичных емкостей

2.Сборка корпусов баков ркс. Сварочные установки для сварки прямолинейных продольных швов.

Точное соблюдение размеров, обеспечение правильной формы и устранение концентраций напряжений приобретает все большее значение при освоении нового поколения изделий ракетно-космической техники. Типовыми погрешностями выходных геометрических параметров для сварных баков являются отклонение от прямолинейность действительной оси и перпендикулярности стыковочных торцов и базовых сечений к оси изделия, закрутка осей стабилизации, а также местная деформация обшивки внутри оболочки от вварки фланцев, люков, плат и продольных или кольцевого швов бака.

Разработка технологического процесса и оборудования должна обеспечивать выполнение системы ограничений, которые с одной стороны отражают условия протекания процесса, и с другой стороны показывают пути достижения оптимальности. В качестве критериев оптимальности выступают выходные геометрические параметры окончательно собранного бака.

Исходными данными для решения задачи выбора оптимального варианта технологического процесса сборки бака являются конструктивно-технологические параметры сварных баков, а также сборочные чертежи на выполнение соединений и сборки.

Конструктивно-технологическая классификация корпусов баков включает следующие основные параметры:

— габаритные размеры, толщина, материал бака, вид соединения;

— вид подкрепления силовым набором для повышения устойчивости к сжимающим нагрузкам (продольный силовой набор в виде стрингеров, лонжеронов с поперечными шпангоутами, вафельный фон пересекающихся направлений);

—расположение элементов относительно продольной оси бака (панелированные или обечаечные);

— вид сварки и разделка кромок под сварку;

— вертикальное или горизонтальное расположение оси бака при сборке.

На основании проводимого анализа осуществляют:

— выбор метода сборки, базирования и закрепления стыкуемых элементов бака, обеспечивающего заданную точность геометрических параметров и граничных условий использования этого метода;

— разработка нестандартного оборудования для выполнения технологических операций сборки и соединения элементов бака и граничных условий их использования.

Сборку корпусов баков цилиндрической и конической формы осуществляют по двум технологическим схемам: панелированной и обечаечной.

По панелированной схеме весь корпус собирают из панелей продольными швами, после чего днища бака собирают друг с корпусом через промежуточные силовые шпангоуты.

По обечаечной схеме сначала собирают обечайки из панелей продольными швами, после чего обечайки собирают между собой кольцевыми швами.

Крупногабаритные элементы конструкции оболочек имеют малую жесткость и деформируются под действием силы тяжести и внутренних напряжений, возникающих при сварке. Для удержания формы оболочек при сборке поверхности деталей сопрягают с жесткими элементами оснастки либо по наружной, либо по внутренней поверхности детали и осуществляют закрепление вдоль периметра стыка распределенным нагружением, препятствующим возникновению перемещения кромок при сварке от термических напряжений и усадки сварного шва.

Точность базирования обеспечивают точностью расположения сопрягаемых поверхностей технологического оснащения и расположением элементов конструкции при сопряжением поверхностей деталей с поверхностями оснастки.

Для сварки продольных и кольцевых швов топливных баков используют непрерывную или импульсную аргонодуговую, аргоногелиевую дуговую или электронно-лучевую сварку плавлением.

Сварку плавлением алюминиевых сплавов осуществляют преимущественно в нижнем положении, что обеспечивает формирование ванны шва и препятствует вытеканию жидкого металла из нее под действием силы тяжести, а также удаление частиц окисла алюминия в проплав.

Сварной стыковой шов, выполненный автоматической аргонодуговой сваркой плавлением на оболочках из алюминиевых сплавов, имеет неоднородную структуру по глубине. Сторона, обращенная к дуге, имеет более плотную и, соответственно, прочную структуру. На противоположной стороне образуются окисные плены и в ней осаждаются микроскопические осколки тугоплавкой и более тяжелой, чем расплавленный алюминий, двуокиси алюминия. Поэтому для обеспечения равномерной прочности по сечению шва на противоположной (нижней) стороне шва формируют выступ, называемый проплавом, глубина которого может достигать нескольких миллиметров. Этот выступ после сварки удаляют механической обработкой. Чаще всего соскабливанием (шабрением) или фрезерованием, если это возможно осуществить на большой по размерам оболочке (до 8000мм по длине и до 50000 мм по периметру). После удаления проплава шва приходится тщательно удалять стружку для исключения ее попадания во внутреннюю полость бака из-за возможности попадания стружки в топливную систему, приводящей к отказу работы двигателя РКС.

Околошовная зона подвержена при сварке мощному термическому воздействию и материал околошовной зоны разупрочняется.

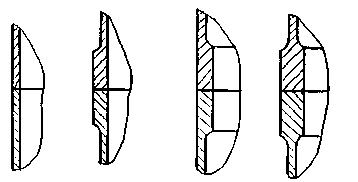

Для сохранения прочности оболочки в околошовной зоне ее либо делают толще, чем на остальной части поверхности (механическим или химическим фрезерованием основной поверхности оболочки (рис. 9), либо производят упрочнение пластическим деформированием проковкой (прокаткой) околошовной зоны.

Рис. 9. Усиление стенки бака в околошовной зоне

Электронно-лучевая сварка менее энерговыделяющая. Околошовная зона не подвержена при сварке мощному термическому воздействию и материал околошовной зоны не разупрочняется В шве расплавляется гораздо меньшее количество материала, вакуум, необходимый для осуществления сварки, препятствует образованию окислов и связанных с ним дефектов шва.

Усилия закрепления при закреплении сопрягаемых деталей оболочки бака должны с одной стороны преодолеть упругие деформации соединяемых кромок, обусловленные предшествующей технологической историей (гибка, штамповка и пружинение после нее), а с другой – локализовать сварочные напряжения, возникающие при усадке металла ванны шва во время ее охлаждения, с целью недопущении неравномерного упругого деформирования оболочки, находящейся за пределами зоны локализации. Остаточные сварочные напряжения и напряжения, обусловленные гибкой плоских листов приводят к образованию «корсетности» сваренных цилиндрических и конических обечаек.

Величина усилий закрепления зависит от физически и геометрических свойств (толщины) свариваемого материала, величины тепловыделения (подвода энергии) в зоне сварки, условий теплоотвода (размеров обечаек и оснастки в ближайшей окрестности зоны тепловыделения, физических свойств свариваемого материала и материала оснащения, параметров окружающей среды). Эти усилия достигают величины сотен тысяч ньютон на погонный метр длины сварного шва.

Обечайки изготовляют из листовых заготовок гибкой – прокаткой, после чего производится сварка полученного полуфабриката по продольному шву. Во многих случаях на прессованных панелях после формообразующих операций вводят операцию химического фрезерования с целью облегчения деталей обечаек и образования усиления по сварным швам. Это обеспечивает равнопрочность конструкции по стенкам и швам.

Монолитные панели поступают на операцию сборки-сварки полностью изготовленными с учетом припуска на усадку в продольном и поперечном направлениях. Продольные швы варят автоматической сваркой без прихватки. Начинают и заканчивают шов на технологических образцах, предварительно приваренных к торцам панелей.