- •Министерство образования и науки украины

- •Пелеев а.И. Технологическое оборудование предприятий мясной промышленности. М.: Пищевая промышленность.-1971.- 519 с.

- •Чижикова т.В. Машины для измельчения мяса и мясных продуктов. М.: Легкая и пищевая промышленность, 1982, - 302 с.

- •Глава 1. Вводная классификация торгово-технологического оборудования

- •Технологическая машина и ее устройство.

- •1.2. Классификация торгово-технологического оборудования

- •Материалы, применяемые при изготовлении оборудования

- •Маркировка механического оборудования

- •Глава 2. Универсальные кухонные машины и приводы

- •Глава 3. Посудомоечные машины

- •Глава 4. Машины для мойки пищевого сырья

- •Глава 5. Сортировочно-калибровочное оборудование

- •Глава 6. Очистительное оборудование. Конструктивное устройство

- •Глава 7. Измельчительное оборудование

- •Глава 8. Режущее оборудование. Теоретические основы процесса резания

- •Глава 9. Машины для нарезания овощей на ломтики

- •Глава 10. Машины для нарезки продукта на брусочки и кубики

- •Глава 11. Машины для измельчения мяса и рыбы

- •Глава 12. Мясорубки

- •Глава 13. Машины для среднекускового измельчения мяса и масла

- •Глава 14. Машины для нарезки гастрономии

- •– Регулятор толщины; 5 – лоток; 6 – рычаг; 7 – опорный столик;

- •Глава 15. Машины для нарезки хлеба

- •Глава 16. Машины для обработки изделий из фарша

- •Глава 17. Машины для обработки крема

- •Глава 18. Машины для обработки теста

- •Глава 19. Разные машины для обработки продуктов

Глава 6. Очистительное оборудование. Конструктивное устройство

План

Назначение очистительного оборудования

Классификация оборудования для очистки овощей

Сущность способов очистки

Картофелечистки периодического действия

Картофелечистка непрерывного действия

6.6. Эксплуатация картофелечисток.

6.1. Назначение очистительного оборудования

Очистительное оборудование предназначено для удаления с продуктов поверхностного слоя (кожуры с овощей и фруктов, чешуи с рыбы) с малой пищевой ценностью.

На предприятиях общественного питания используются машины для очистки овощей от кожуры (поскольку на предприятиях питания очистке подвергается в основном картофель, то машины для очистки овощей условно называются картофелечистками, хотя на них можно очищать и другие корнеклубнеплоды) и приспособления для очистки рыбы от чешуи – рыбочистки. Очистка и разделка океанической и некоторой части улова морской рыбы производится непосредственно на рыбодобывающих предприятиях – судах рыболовного флота. Пресноводная и часть морской рыбы обрабатывается на предприятиях потребителях рыбы – столовых, кафе ресторанах приспособлениями, рабочий орган которых имеет спиральные зубья, типа цилиндрической фрезы. Конструктивное устройство этих приспособлений, имеющих марку РО-1М1 и МС17-40, изучить самостоятельно, по учебнику [1], выяснив при этом назначение конической части скребка и прямого глубокого паза на его торце.

6.2. Классификация оборудования для очистки овощей

Способы очистки овощей можно классифицировать по виду обработки, как указано на рисунке 6.1.

Рис. 6.1. Классификация способов очистки овощей.

Кроме того, по принципу действия машины можно разделить на машины периодического и машины непрерывного действия, резко различающиеся по своей конструкции и принципу действия. Машины периодического действия так же разделяются на машины с дисковым плоским рабочим органом и машины с коническим рабочим органом. Кроме того, имеются машины с рабочим органом в виде вогнутой чаши с плавным переходом от днища к наклонной поверхности, находящиеся в эксплуатации на предприятиях Украины.

Сущность способов очистки

Термический способ распространен на предприятиях-поставщиках овощных полуфабрикатов, при обработке на универсальных поточных линиях производства полуфабрикатов (обработка картофеля, моркови, свеклы, лука и др.)

Разновидность термического способа – огневой способ представляет собой обжиг кожуры клубней в течение нескольких секунд или некоторого числа десятков секунд в роторной керамической двухярусной печи при температуре 1200-1300°С открытым пламенем газовых горелок. Скорость вращения ротора и, следовательно, времени пребывания продукта в пламени, регулируется вариатором скорости, имеющимся в схеме привода. Толщина обугленного и проваренного поверхностного слоя овощей не превышает 0,5-1,5 мм. Для дальнейшей обработки продукт поступает на пиллер, конструкция которого рассмотрена выше. Рабочие органы пиллера имеют покрытие при обработке картофеля – резина и капроновые щетки, при обработке лука – только обрезиненные ролики. Привод машины состоит из электродвигателя, клиноременного вариатора скорости, червячного редуктора и жесткой муфты. Выходной вал червячного редуктора расположен вертикально. Ярусы имеют вогнутую форму и вырез через 3/4 оборота, посредством которого обрабатываемые овощи перегружаются на нижний ярус и оттуда, таким же образом, на лоток выгрузки из машины.

При паровом способе очистки овощи, находящиеся в барабане очистки, подвергаются воздействию острого пара при давлении 0,4-1,1 мПа (4-11атм) с температурой около 150°С. Внутри барабана находится шнек, периодически вращающийся для удаления обработанной порции картофеля. Время пребывания картофеля в барабане регулируется. Разгрузка и загрузка картофеля происходит через специальные турникеты, представляющие собой шлюзовые камеры с затворами, предупреждающими потери пара, находящегося под давлением. В момент выгрузки продукта из камеры, в его поверхностном слое происходит резкое снижение давления, влага под поверхностью слоя превращается в пар, разрывающий кожуру. Для дальнейшей обработки продукт направляется в пиллер.

В предприятиях пищевой промышленности находит применение бланширователь 19М, предназначенный для очистки от кожицы корнеплодов. Он представляет собой наклонно расположенный полый цилиндрический барабан, внутри которого вращается с частотой 10-27 об/мин шнек, перемещающий снизу наверх перерабатываемый продукт. Предварительно вымытое сырье наклонным скребковым транспортером подается к приемному патрубку питателя (шлюзовому затвору), находящимся над нижним концом шнека, и порциями поступает внутрь цилиндрического корпуса. При перемещении вверх при помощи шнека, продукт подлежит обработке паром, и интенсивно перемешивается, при этом происходит прогрев и размягчение поверхностного слоя на глубину до 2 мм. Далее продукт выгружается через верхнюю шлюзовую камеру, по лотку направляется в моечно-очистительную машину, расположенную рядом с бланширователем. Производительность установки достигает 6000 кг/час, расход пара – 800 кг/час, расход воды – 2000 кг/час.

Химическая очистка овощей широко распространена в США, Германии, Франции и других развитых странах. На Украине применяется в предприятиях пищевой промышленности машина Б4-МХ для химической очистки плодов айвы и персиков. Она представляет собой щелочную и моечную ванны, внутри которых на роликах вращаются полые, открытые с торцов, цилиндрические барабаны.

К внутренней поверхности барабана, вращающегося в щелочной ванне, крепится ленточный шнек, которым перемещается продукт к устройству перегрузки плодов в барабан, заполненный проточной водой. Частота вращения барабана в щелочной ванне регулируется в пределах 1,5-23,8 об/мин, что соответствует времени пребывания плодов в этом барабане от 318 до 20,4 секунд. Продолжительность пребывания продукта в ванне мойки 11,3-0,7 мин.

Привод вращения барабана осуществляется от электродвигателя клиноременным вариатором через червячный редуктор и цепную передачу. Имеются в ваннах насосы для подачи щелочи и воды, в щелочной ванне имеется теплообменник для нагрева раствора, в моечной – душевое устройство для ополаскивания плодов. Раствор нагревается паром до 100°С под давлением 0,15 МПа. Расход пара составляет 300 кг/час. Расход воды до 10000 кг/час. Производительность машины колеблется в пределах 2000-4000 кг/час.

За рубежом применяется щелочной способ очистки картофеля. При этом картофель нагревается в воде до 50°С, затем обрабатывается 20-% раствором каустической соды, нагретом до кипящего состояния, при этом размягчается поверхностный слой. Затем следует обработка на пиллере с последующей нейтрализацией лимонной или уксусной кислотой. Некоторое распространение имеет кислотный способ, при котором обработка происходит в концентрированном растворе соляной кислоты с последующей нейтрализацией содовым раствором. Способ требует точного дозирования нейтрализующих средств. Способ весьма эффективен – толщина снятого слоя не более 1 мм. Некоторое применение находит комбинированный щелочно-паровой способ. Вначале обработка производится 12-% раствором каустической соды, нагретой до температуры 75-80°С в течение 10 мин, затем острый пар под давлением 0,5-0,6 МПа в течение 1 мин.

Наибольшее распространение имеют механические способы очистки овощей.

Очистка резанием может осуществляться при ручной обработке и при механизированной. При ручной обработке применяются специальные скребки, осуществляющие удаление слоя толщиной не более 1 мм. За рубежом имеет некоторое распространение очистка картофеля, форма клубней которых близка к прямоугольному параллелепипеду. Вначале производится калибровка, затем обрезка с шести сторон, последующее измельчение на брусочки для гарнирного картофеля, жареного во фритюре. Отрезанная кожура собирается и направляется на производство крахмала или на корм скоту на животноводческих фермах.

Ударный способ или иссечением поверхностного слоя клубней картофеля посредством гибких нитей, разработан в Новосибирском кооперативном институте. Конструктивное устройство установки включает цилиндрический корпус, выполненный в виде полого барабана, расположенного наклонно к горизонту, внутри барабана вращается вал с закрепленными на нем гибкими нитями, представляющими отрезки капроновой лески. Диаметр барабана около 300 мм, длина около 1000 мм, диаметр вала – 25 мм, частота его вращения 1000 об/мин. Машина непрерывного действия. В процессе работы клубни непрерывно перекатываются поперек барабана, из-за наклона к горизонту осуществляют продольное перемещение. Нити непрерывно ударяются о поверхность клубня, рассекают ее. Посредством поступающей по трубопроводу воды срезанные частицы кожуры смываются в отходы и удаляются в канализацию. Угол наклона к горизонту до 10°. При приведенных размерах производительность составляет до 300 кг/час.

Экструзионный способ очистки картофеля разработан во ВНИИПК (г. Минск, Белоруссия).

Машина представляет собой корпус, внутри которого вращаются два параллельно расположенных одинакового диаметра около 200 мм пустотелых барабана, имеющих перфорированную отверстиями диаметром 2 мм поверхность. Между поверхностями барабанов имеется зазор величиною около 0,15-0,25 мм. Сверху барабанов установлен загрузочный бункер. Картофель предварительно тщательно промывается с применением щеточных устройств, разрезается на ломтики толщиною 10 мм, варится до готовности. Резка картофеля на ломтики необходима для получения примерно однородной структуры после варки продукта. Ломтики картофеля загружаются в бункер, попадают между вращающимися поверхностями барабанов, втягиваются в зазор, мякоть их выжимается внутрь барабанов через отверстия перфорированной поверхности. Кожура клубней остается на поверхности барабанов и при дальнейшем вращении счищается с поверхности специальными скребками, расположенными ниже зазора. Счищенные остатки кожуры попадают в тару для кожуры. Очищенная мякоть продукта поступает из барабанов в тару для готового продукта, расположенную под нижним обрезом поверхности барабанов. Отверстия на поверхности барабанов расположены в шахматном порядке с шагом расположения около 4 мм. Барабаны могут располагаться не только снаружи, но и внутри друг друга, при этом диаметр внешнего барабана составляет около 250 мм, внутреннего – не более 80 мм, зазор между их поверхностями остается в прежних пределах. Такая схема приводит к уменьшению габаритных размеров, но несколько усложняет конструкцию установки.

Абразивный способ очистки овощей находит широкое применение в предприятиях общественного питания. Сущность способа – истирание кожуры об острые углы граней абразивных зерен, расположенных в связующем веществе. В процессе очистки снимается микростружка с кожуры. Удаляется водой проточной, поступающей из специального вентильного патрубка, расположенного внутри камеры машины. Клубни картофеля прижимаются к рабочим органам силами тяжести или центробежными, в зависимости от принципа действия машины.

Гидроабразивный способ очистки разработан на кафедре оборудования ДонГУЭТ. Очистка корнеплодов осуществляется абразивными частицами, перемещаемыми потоком воды. Очищаются выпуклые и вогнутые поверхности. Происходит уменьшение в 2 раза отходов, применяется оборотная вода. Разработана регенерация воды (отделение мезги и грязи).

Достоинства и недостатки способов рассмотрим по их последовательности.

Термический способ имеет громоздкое оборудование, малую величину отходов (до 10 %), но очищенный картофель не подлежит сульфитации, его необходимо немедленно переработать.

Химический способ имеет несколько менее громоздкое оборудование, самый малый процент отходов (5-8%), очень сложна нейтрализация применяемых при очистке веществ.

Механический способ:

резанием – отход до 20 %, наличие ручного труда, сложность механизации;

ударный – компактен, отход продукта до 10 %, имеет малую стойкость нитей;

экструзионный – только на пюре или гранулы вареный картофель, малый процент отходов (до 8 %);

абразивный – имеет простое по конструкции и эксплуатации оборудование, величина отходов велика (до 30%).

гидроабразивный – более сложное по конструкции оборудование, но меньшую величину отходов, чем абразивный способ.

Несмотря на большую величину отходов, получаемых при очистке картофеля, наибольшее распространение в предприятиях общественного питания имеет абразивный способ.

6.4. Картофелечистки периодического действия

В эксплуатации находятся машины типа

МОК-125, МОК-250, МОК-400, МОК-1200, Нагема и

сменный механизм УММ-5. Машины типа МОК

(рис. 6.2) имеют конусный рабочий диск,

механизм УММ – плоский рабочий диск.

эксплуатации находятся машины типа

МОК-125, МОК-250, МОК-400, МОК-1200, Нагема и

сменный механизм УММ-5. Машины типа МОК

(рис. 6.2) имеют конусный рабочий диск,

механизм УММ – плоский рабочий диск.

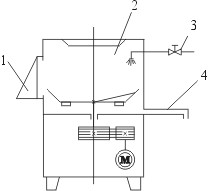

Рис. 6.2. Схема камеры картофелечистки типа МОК.

1 – разгрузочное отверстие; 2 – рабочая камера; 3 – вентиль;

4 – сливное отверстие для отходов

Машина МОК-250 состоит из корпуса, в котором располагаются рабочая камера, вращающийся абразивный конусный диск, привод, загрузочное отверстие с крышкой. Рабочая камера выполнена в виде литого цилиндрического корпуса. Внутренние поверхности рабочей камеры покрыты абразивными, съемными сегментами. Терочный диск имеет металлическое основание и абразивную вставку, крепящуюся к диску центральным резьбовым соединением, расположенным на валу, вращающем диск. Для лучшего перемешивания и подбрасывания клубней днище абразивной вставки имеет три волнообразных выступа, расположенные радиально. С наружной стороны диска имеется две лопасти, служащие для удаления из рабочей камеры мезги и воды. Внутри камеры, в верхней ее части, расположен штуцер подачи воды для смывания отходов очистки. Приводное устройство состоит из электродвигателя и клиноременной передачи. Электродвигатель закреплен на подвижной плите, необходимой для натяжения ремней передачи. Рабочий вал уплотнен армированными манжетами.

Машины МОК–125 и МОК-400 имеют аналогичное устройство, отличаются некоторыми данными технических параметров (производительность, размеры, мощность двигателя и др.).

Машина МОК-1200 предназначена для работы в поточных линиях производства полуфабрикатов и состоит из следующих основных частей: собственно картофелечистки, загрузочного устройства и шкафа управления. Бункер загрузочного устройства выполнен в виде ковша, подвешенного на шарнире к сварному каркасу. Дно бункера имеет кронштейн, связывающий его с противовесом, управляющим путевым выключателем привода загрузочного питателя. Противовес имеет регулировочную площадку для установки различного набора гирь, определяющих массу порции картофеля для обработки, загружаемого в бункер. В бункере установлен шибер, приводимый в движение приводом, состоящим из электродвигателя, клиноременной и винтовой передач. Собственно картофелечистка состоит из корпуса, в котором размещены рабочая камера, привод машины, крышка и разгрузочный люк с винтовым приводом. Привод вращения диска машины состоит из электродвигателя, встроенного цилиндрического зубчатого редуктора. Привод разгрузочного люка состоит из электродвигателя, поликлиноременной передачи и винтового устройства. Корпус машины сверху закрыт крышкой с двумя шторками, предупреждающими разбрызгивание воды и выброс клубней в процессе очистки. При загрузке картофеля шторки под действием грузов открываются и затем пружинами возвращаются в исходное положение. Выгрузка очищенного картофеля происходит через люк, крышка которого имеет резиновую прокладку. Подача воды в камеру осуществляется при помощи штуцера, находящегося внутри камеры, в верхней ее части. Во время разгрузки очищенного картофеля подача воды в камеру автоматически прекращается. На панели управления расположены: тумблер выбора режимов работы, кнопки «Пуск» и «Стоп», три реле времени, управляющие длительностью режимов «Загрузка», «Очистка», «Выгрузка». Принцип действия машины аналогичен рассмотренному выше, но подача продукта на обработку и выгрузка его происходят без участия оператора.

М еханизм

УММ-5

(рис.

6.3) является сменным механизмом к приводу

типа УММ. Он представляет собою литой

цилиндрический корпус, в котором

размещены рабочая камера, вращающийся

терочный диск, встроенный конический

мультипликатор.

еханизм

УММ-5

(рис.

6.3) является сменным механизмом к приводу

типа УММ. Он представляет собою литой

цилиндрический корпус, в котором

размещены рабочая камера, вращающийся

терочный диск, встроенный конический

мультипликатор.

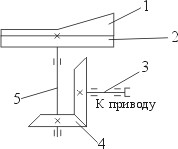

Рис. 6.3. Сменный механизм УММ-5 (кинематическая схема):

1 – абразивное покрытие; 2 – диск рабочего инструмента; 3 – входной

вал; 4 – коническое зубчатое колесо редуктора; 5 – приводной вал

Рабочая камера не имеет абразивного покрытия на стенках, терочный диск - плоский, абразивный, имеет три радиальных выступа в виде постепенно поднимающегося к периферии гребня волнообразного поперечного сечения. Производительность механизма составляет не менее 50 кг/час.

Машина «Нагема» импортная, немецкого производства. Конструкция и принцип работы аналогичны выше рассмотренным, но имеются некоторые отличия. Так терочный диск плоский, абразивный имеет три волнообразных выступа, стенки камеры покрыты так же абразивными сегментами, приводной механизм состоит из встроенного цилиндрического зубчатого редуктора, передающего вращение от электродвигателя. Производительность машины около 300 кг/час.

Обдирание кожуры с клубней в картофелечистках периодического действия происходит в результате контакта кожуры с острыми гранями карборундовых зерен, закрепленных в абразивной намазке при помощи связующего вещества – бакелитовой смолы. Под действием инерционных сил клубень входит в контакт с абразивной поверхностью, происходит врезание микрозубцов граней зерен корунда в клубень, сдирание поверхностного слоя кожуры и одновременное вращение клубня вокруг своей оси, изменяющей направление и положение относительно клубня при его движении внутри камеры. В результате этого клубень подвергается сдиранию микростружки по всей своей поверхности равномерно.

Примерное расположение клубней в камере машины можно представить в виде заполненного цилиндра, совершающего вращение вокруг своей продольной оси, при этом поверхность продукта, заполняющего цилиндр, имеет вогнутую впадину в виде гиперболоида вращения, наподобие поверхности вращающейся жидкости в цилиндрической колбе. Ведь обрабатываемый продукт – сыпучее тело, уподобляющееся в некотором отношении жидкости. Для упрощения дальнейших расчетов, опирающихся на форму расположения клубней в камере, примем форму выемки в расположении продукта конической, а не гиперболической. Как показывает практика, большой ошибки в этом не будет, но значительно упростятся расчеты.

Рассматривая движение отдельного клубня, можно заметить, что по плоской части диска под действием центробежных сил он движется с каким-то ускорением (I этап), переходит на коническую часть диска, движется по ней так же с ускорением (II этап), подбрасывается вверх, на высоту камеры (III этап) и скатывается вниз, к центру камеры, откуда снова повторяется цикл движения. Это упрощенная схема траектории движения клубня.

В действительности часть клубней поднимается спирально на всю высоту рабочей камеры, ударяются об отбойник имеющейся вверху крышки и затем скатываются вниз, к центру камеры. Другие клубни поднимаются спирально на меньшую высоту, ударяются о выступ дверцы разгрузочного люка машины, при этом резко изменяется скорость и направление движения клубня, происходит улучшение условий перемешивания клубней. Следует иметь в виду, что выступ дверцы не имеет абразивной намазки, передняя часть его скошена, в силу чего следует косой удар и клубень как бы соскальзывает с выступа. Описанные траектории движения клубней являются приближенными, так как в общей массе клубни сталкиваются и изменяют характер своего движения.

Выявленные траектории движения клубней в картофелечистках позволяют дать некоторые выкладки и расчеты по определению основных параметров конструкции машин.

6.5. Картофелечистка непрерывного действия

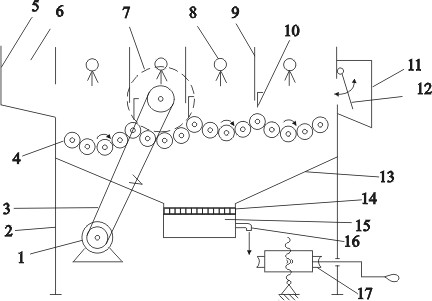

Машина КНА-600М предназначена для работы в поточных линиях производства полуфабрикатов и состоит из корпуса прямоугольной формы, в котором размещена рабочая камера, привод, душевое устройство (рис 6.4).

Рис. 6.4. Картофелечистка КНА-600М (принципиальная схема):

1 – электродвигатель; 2 – сварной каркас; 3 – клиноременная передача;

4 – абразивный ролик; 5 – загрузочный лоток; 6 – секции рабочей камеры;

7 – зубчатое колесо; 8 – разбрызгиватель; 9 – перегородка; 10 – заслонка;

11 – разгрузочный лоток; 12 – разгрузочная дверка; 13 – поддон; 14 – сетка;

15 – крахмалоотстойник; 16 – сливной патрубок; 17 – механизм подъема (выдвижение опор).

Рабочая камера машины имеет вид ванны, перегородками разделенной на четыре секции. Перегородки имеют проходные окна, ширина которых регулируется подвижными шторками - заслонками, перемещаемыми вручную при регулировании скорости поступления продукта на обработку. Окна расположены в противоположных сторонах перегородок. Снизу рабочие секции ограничены шестью дугообразно расположенными абразивными роликами, выпуклость дуги направлена вниз. Ролики изготовляют из карбида кремния №160, а в качестве связуещего состава используют фенолформальдегидную смолу (жидкий бакелит и пульвер бакелит) с добавлением алебастра.

В процессе эксплуатации машины из-за обильного орошения водой происходит выщелачивание связующего состава, в результате чего рабочие инструменты интенсивно разрушаются. При этом снижаются производительность агрегата в связи с его частыми остановками (в смену меняют 6-7 роликов) и качество очистки овощей (образуется как бы рваная поверхность). Мало того в них проникают абразивные зерна. Чтобы избежать названных недостатков разработана рецептура для абразивных роликов, в которой применен керамический связующий состав (техническое стекло). Чтобы увеличить терочную поверхность рабочих инструментов, их делают пористыми. Это достигаетсяблагодаря введению в исходную массу кокса или полистирола, которые при обжиге выгорают. Сравнительные испытания на сжатие новых и серийных роликов показали, что прочность первых в 2,4 раза выше. Соответственно время их эксплуатации до предельного износа в 2,5-3 раза больше. Стенки камеры, образуемые перегородками, имеют абразивное покрытие. Привод машины состоит из электродвигателя, расположенного сверху корпуса машины, клиноременной и системы зубчатых цилиндрических передач. Ведомый шкив клиноременной передачи закреплен на валу ведущего зубчатого колеса второй секции, передающего движение находящимся с ним в зацеплении шести зубчатым шестерням, приводящими во вращение ролики второй секции. Крайние из этих шестерен передают вращение зубчатым колесам соседних секций.

Каждый абразивный ролик состоит из стального стержня и насаженных на него 12 карборундовых конических роликов, так что образуется некоторая волнообразность поверхности роликов вдоль их оси.

Внутри корпуса привода установлен масляный шестеренчатый насос, служащий для подачи масла в подшипники и зубчатые передачи. Масло подается по трубкам в коллектор, имеющий над каждой секцией по одному душу.

Картофель, поступающий в первую секцию через загрузочное окно, быстро вращающимися роликами очищается от кожуры, обмывается струями воды, при этом очистки смываются на дно ванны, где имеется отверстие, соединенное патрубком со сборником мезги. Содержимое этого сборника периодически передается на оборудование для обработки на крахмал. В процессе очистки картофель под действием вновь поступающих клубней продвигается вдоль роликов к окну в перегородке, через которое попадает во вторую секцию, где происходит так же движение вдоль роликов картофеля, но в противоположном направлении. Процесс повторяется в третьей и четвертой секциях и полностью очищенный картофель через окно разгрузки выходит из машины.

П ривод

машины КНА-600М. На концы роликов,

выступающих за пределы каркаса,

установлены зубчатые колеса (рис. 6.5).

ривод

машины КНА-600М. На концы роликов,

выступающих за пределы каркаса,

установлены зубчатые колеса (рис. 6.5).

Рис. 6.5. Передаточный механизм картофелечистки КНА-600М:

1 – электродвигатель; 2, 4 – шкивы клиноременной передачи;

3 – ремень; 5 – зубчатое колесо второй секции

Передача вращения от электродвигателя (1) к валикам с усеченными абразивными конусами осуществляется через клиноременную передачу (2, 3, 4). Большой шкив (4) закреплен на одном валу с зубчатым колесом (5) второй секции, которое передает вращение шести шестерням второй секции. Крайние шестерни передают вращение зубчатым колесам соседних секций.

6.6. Эксплуатация картофелечисток

Перед началом работы на картофелечистках проверяют состояние электропроводки и заземления, а так же исправность отдельных узлов и машины в целом.

Загружают машину после ее пуска и подачи воды в камеру. При загрузке камеры следят, чтобы в нее не попали посторонние предметы (куски почвы, камни и др.). При появлении посторонних чрезмерных шумов, стуков или каких-либо других неисправностей необходимо немедленно выключить машину и устранить причину неисправности.