- •Министерство образования и науки украины

- •Пелеев а.И. Технологическое оборудование предприятий мясной промышленности. М.: Пищевая промышленность.-1971.- 519 с.

- •Чижикова т.В. Машины для измельчения мяса и мясных продуктов. М.: Легкая и пищевая промышленность, 1982, - 302 с.

- •Глава 1. Вводная классификация торгово-технологического оборудования

- •Технологическая машина и ее устройство.

- •1.2. Классификация торгово-технологического оборудования

- •Материалы, применяемые при изготовлении оборудования

- •Маркировка механического оборудования

- •Глава 2. Универсальные кухонные машины и приводы

- •Глава 3. Посудомоечные машины

- •Глава 4. Машины для мойки пищевого сырья

- •Глава 5. Сортировочно-калибровочное оборудование

- •Глава 6. Очистительное оборудование. Конструктивное устройство

- •Глава 7. Измельчительное оборудование

- •Глава 8. Режущее оборудование. Теоретические основы процесса резания

- •Глава 9. Машины для нарезания овощей на ломтики

- •Глава 10. Машины для нарезки продукта на брусочки и кубики

- •Глава 11. Машины для измельчения мяса и рыбы

- •Глава 12. Мясорубки

- •Глава 13. Машины для среднекускового измельчения мяса и масла

- •Глава 14. Машины для нарезки гастрономии

- •– Регулятор толщины; 5 – лоток; 6 – рычаг; 7 – опорный столик;

- •Глава 15. Машины для нарезки хлеба

- •Глава 16. Машины для обработки изделий из фарша

- •Глава 17. Машины для обработки крема

- •Глава 18. Машины для обработки теста

- •Глава 19. Разные машины для обработки продуктов

Глава 5. Сортировочно-калибровочное оборудование

План.

5.1 Общие сведения

Просеиватели с вращающимся ситом

Просеиватели с невращающимся ситом

Безситовые просеиватели

Переборочные машины

Калибровочные машины

Автомат сортирования по качеству картофеля

5.1. Общие сведения

Сущность сортировочно-калибровочного процесса состоит в разделении частиц продукта на фракции, отличающиеся по качеству (сортирование), по размеру (калибрование), а также в отделении от продукта посторонних примесей (просеивание). При механическом разделении продукта по качеству или размерам сыпучие продукты пропускаются через сита или решета. Количество получаемых фракций при этом на единицу больше количества используемых сит. Эффективность процесса просеивания (калибрования) зависит от степени извлечения частиц, габаритный размер которых меньше размера отверстий сита и определяется формулой

Ес = u/d = ( d – c )/d,

где u – масса продукта, прошедшего через отверстия сита, кг;

d – масса просеиваемого продукта, кг;

с – масса продукта, оставшегося на сите, кг.

Часть продукта, прошедшая через отверстия сита, называется проходом, то, что остается на поверхности сита – сходом. Отверстия сит могут быть круглыми, квадратными прямоугольными и ромбическими по форме.

Для калибрования крупнокусковых продуктов применяются барабанные многосекционные калибровочные машины, где в первой секции располагаются сита с мелкими отверстиями, в последующих – сита с увеличивающимся размером отверстий. В первой секции отделяются частицы наиболее мелкие (I фракция ) и удаляются в виде прохода. Остальные частицы поступают в виде схода в следующие секции, где выделяются II,III и следующие по порядку фракции. Для мелких сыпучих продуктов (зерновых, семечковых, круп и т.п.) применяются в основном плоские сита, образующие пирамиды с многоярусным вертикальным расположением. Верхнее сито имеет крупные отверстия, последующие – постепенно уменьшающиеся. С верхнего сита (первого) в виде схода удаляются наиболее крупные частицы (I фракция), затем последующие, более мелкие фракции. На предприятия общественного питания малоразмерные сыпучие продукты поступают в различной таре, при небрежном обращении с которой происходит засорение продукта механическими включениями. Кроме того, при длительном хранении продукт может быть поражен сельскохозяйственными вредителями, засорен отходами их жизнедеятельности. Все это необходимо удалить просеиванием, способствующим также их аэрации, т.е. насыщению воздухом, что повышает вкусовые качества продукции.

5.2. Просеиватели с вращающимся ситом

Просеиватели предназначены для механизации процесса отделения механических и органических примесей от продукта. Применяются они в кондитерских, мучных и горячих цехах крупных предприятий общественного питания, а также в специализированных предприятиях – пельменных, вареничных, пирожковых, блинных.

Основными рабочими органами просеивателей являются сита цилиндрической формы, выполненные из тонколистовой нержавеющей стали, перфорированной круглыми, овальными или прямоугольными отверстиями. Качественные продукты получаются в виде прохода, примеси – сход.

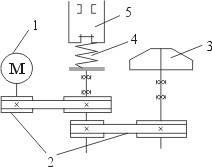

Машина МПМ-800 служит для удаления из муки посторонних примесей разрыхления, комочков, обогащения кислородом и улавливания металлических примесей. Используется в кондитерских цехах. Все узлы смонтированы на платформе. Внутри пустотелой платформы смонтирована двухступенчатая клиноременная передача. Электродвигатель (1) закреплен вертикально на платформе. Загрузочный бункер емкостью 40 л расположен на платформе, внутри бункера смонтирована крыльчатка (3) для подачи муки на шнековый вертикальный конвейер (4) (рис. 5.1).

Рис. 5.1. Просеиватель МПМ-800 (кинематическая схема):

1 – электродвигатель, клиноременные передачи; 3 – крыльчатка;

4 – шнековый конвейер; 5 – просеивающая головка.

Под действием центробежной силы мука проходит через отверстия в сите и направляется к разгрузочному лотку, откуда через полотняный рукав поступает в тару. Непросеянная мука остается на дне сита. Сито просеивающей головки укреплено на валу шнека и легко снимается для замены ситом с другим номером отверстий (в комплект машины входит два сита с размерами отверстий 1,4 и 1,6 мм).

Корпус просеивающей головки закрыт неподвижной крышкой со скребками. Приводное устройство машины состоит из электродвигателя АОЛ2–21–4 мощностью 1,1 кВт, частота вращения ротора 23,3 с-1 или 1420 об/мин и клиноременных передач. На загрузочном бункере устанавливается предохранительная решетка. К наружной части корпуса бункера крепится приспособление для подъема мешка с мукой. У разгрузочного лотка имеется магнитная ловушка для улавливания мелких ферромагнитных примесей.

Просеиватель МПП-II-I предназначен для просеивания и аэрации муки всех сортов, крахмала, сахарного песка, дробленых круп и др. Работает просеиватель от привода П-II. Механизм состоит из корпуса, в котором размещены: конический редуктор с хвостовиком; просеивающий барабан с вращающимся цилиндрическим ситом; бункер с прикрепленным к нему рассекателем. Бункер крепится к корпусу редуктора защелками. На выходной вал редуктора насаживается барабан. В комплект механизма входит три сменных барабана с разной величиной отверстий (1,4; 2,8 и 4,0 мм). От универсального привода вращение через конический редуктор передается просеивающему барабану. Мука под действием силы тяжести поступает во вращающийся барабан, где под действием центробежной силы и рассекателя с ребрами просеивается и ссыпается через патрубок в тару. Примеси остаются внутри барабана и удаляются вручную.

Просеиватель МС24-300 аналогичен по устройству рассмотренному выше просеивателю МПП-II-I.

5.3. Просеиватели с невращающимся ситом

Просеиватель “Пионер” предназначен для работы на предприятиях пищевой промышленности, а в общественном питании – на крупных фабриках заготовочных с кондитерскими цехами. По внешнему виду и ряду конструктивных особенностей просеиватель аналогичен машине МПМ-800, но в отличие от нее имеет неподвижное цилиндрическое сито и привод, расположенный наверху трубы – стойки корпуса шнека совместно с передаточным механизмом. В просеивающей головке размещается неподвижное сито с отверстиями диаметром 1,5 мм. Внутри сита расположен цилиндр, на наружной поверхности которого выполнены лопасти шнека. Мука подается шнеком – питателем из бункера, разбрасывается лопастями шнека и проходит через отверстия сита, затем падает вниз и по разгрузочному лотку поступает в тару. На разгрузочном лотке также имеется магнитная ловушка для улавливания ферромагнитных примесей. Винтовые лопасти шнека, размещенные на цилиндре, очищают поверхность сита от механических примесей, удаляемых в сборник отходов, находящийся под рабочей камерой. Мука загружается в бункер непосредственно из мешка, подается в шнек – питатель крыльчаткой, расположенной на дне бункера. Движение рабочим органам машины передается от электродвигателя через клиноременную и зубчатую цилиндрическую передачи.

Просеиватель вибрационный МПМВ-300 выполнен в виде настольной машины и состоит из электродвигателя с дебалансами, основания, сита, корпуса и загрузочного бункера. Корпус представляет собою цилиндр, выполненный из листовой нержавеющей стали. Цилиндр разделен на две части горизонтальной перегородкой, в центре которой крепится пружина для натяжения рабочей сетки. Сито состоит из металлического обрезиненного кольца, затянутого сеткой, в центре которой имеется втулка, служащая опорой пружины натяжения. Просеиватель комплектуется двумя ситами (диаметр отверстий 1,2 и 1,6 мм). Сверху на обрезиненное кольцо устанавливается цилиндрический бункер с отбортованным нижним торцом. Над бункером устанавливается съемная крышка. Во время работы верхний дебаланс создает колебания сита в горизонтальной плоскости, нижний дебаланс – в вертикальной плоскости. Сито совершает сложные пространственные колебания, обеспечивающие передвижение муки через отверстия сита и дальнейшее ее продвижение к разгрузочной горловине.

5.4. Без ситовые просеиватели

На кафедре оборудования нашего университета доцентом Фалько Л.Г. разработан новый принцип просеивания и сепарирования сыпучих продуктов, не требующий участия сит. В его основу положена виброадгезионная сепарация сыпучих пищевых продуктов, осуществляющаяся на сепарирующей поверхности деки, которая совершает вертикальные колебания с определенной угловой частотой и амплитудой. Угол наклона сепарирующей поверхности к горизонту и направление колебаний относительно сепарирующей поверхности определен экспериментальным путем в индивидуальном порядке в зависимости от конкретного обрабатываемого продукта. Мелкодисперсные частицы продукта при этом движутся наверх, проходят через край деки и попадают в лоток разгрузки качественного продукта. Крупнодисперсные частицы продукта, механические включения и другие отходы движутся вниз и скатываются в лоток отходов. Дальнейшее развитие эта разработка получила в последующих работах. С целью увеличения производительности сепаратора и улучшения условий процесса сепарации высокодисперсных продуктов использованы, вместо вертикальных, наклонные колебания сепарирующей поверхности. Их направление изменяется в пределах от горизонтального до вертикального, в зависимости от конкретного продукта. Кроме того, предложено в каждом периоде колебаний деки самоочищение поверхности от налипающего слоя высокодисперсного продукта. Налипание происходит через небольшой период времени работы сепаратора и резко ухудшает его качество работы. С целью непрерывного сепарирования и интенсификации процесса виброадгезионной сепарации под сепарирующей пластиною деки выполнены цилиндрические каналы под углом направления колебаний. В каждом канале размещен цилиндрический стержень небольшой массы, выполняющий роль ударника. В процессе колебаний деки ударник отрывается от основания, скользит по каналу и ударяет по сепарирующей пластине. В этот момент происходит разрушение адгезионных связей и слой высокодисперсной фракции осуществляет полет над сепарирующей поверхностью деки, перемещаясь на большее расстояние за период колебаний, чем при отсутствии генерирующей ударной системы. Зазор между бойком ударника и сепарирующей пластиной изменяется в пределах 2–2,5 мм, масса ударника 4–5 грамм. Угол направления колебаний 30о, угол наклона сепарирующей поверхности к горизонту 30о, амплитуда колебаний 3–4 мм, частота колебаний 25 Гц. Вибратор электромагнитный, питание однофазным переменным выпрямленным через диод током. Виброадгезионный сепаратор изготовлен и испытан в производственных условиях фабрик, выпускающих кондитерские и мучные изделия.

5.5. Переборочные машины

Картофель и корнеплоды сортируют по качеству и размерам. Сортировку по размеру (калибровку) производят на плодоовощных базах при закладке корне- и клубнеплодов на хранение. Сортировку по качеству производят в течение всего срока хранения, при переработке на поточных линиях и при расфасовке. Сортирование по качеству (переборку) осуществляют на переборочных машинах МКП-2, ЛРК-7, ЛРМ-6, ЛРФ-4.

Машина МКП-2 предназначена для переборки картофеля. Состоит она из привода, движущегося рабочего стола, загрузочного бункера и станины. В состав привода входит двухскоростной электродвигатель мощностью 0,6 кВт, частота вращения ротора 15,5 и 23,5 с-1 или 930 и 1410 об/мин, червячный редуктор и цепная передача. Рабочий стол выполнен в виде бесконечного ряда вращающихся роликов, оси которых закреплены в шарнирах пластинчатых цепей. Цепи натянуты между двумя парами звездочек (ведущей и натяжной); ведущая пара звездочек приводится во вращение расположенной на консоли вала ведомой звездочкой цепной передачи привода. На каркасе машины установлены планки, по которым перекатываются ролики. Роликовый транспортер имеет наклонную часть, над которой расположен бункер загрузки картофеля и рабочую горизонтальную часть, на которой происходит переборка. Ролики, перекатываясь по направляющим планкам, вращаются вокруг собственной оси и сообщают поступательное движение клубням картофеля, одновременно демонстрируя их различные стороны обслуживающим операторам. Удаление некачественных, загнивших полностью или частично, клубней происходит вручную. Скорость движения стола регулируют в зависимости от содержания нестандартных клубней в поступающем на обработку картофеле.

Машина ЛРК-7 предназначена для переборки вымытого и обсушенного картофеля. Конструкция машины аналогична МКП-2, но имеет некоторые отличия в виде качающегося лотка и склизов для сбрасывания механически поврежденных клубней, которые могут быть использованы при производстве крахмала. Звенья цепи роликового транспортера изготовлены из пластмассы. Качающийся лоток установлен на раме машины и служит для передачи кондиционных клубней на дальнейшую обработку. Движение от электродвигателя через редуктор и цепную передачу сообщается приводному валу роликового транспортера, вместе с настилом которого приводятся в движение и клубни продукта. Оператор отбирает поврежденные и гнилые клубни, опускает их на различные склизы с надписями “Гниль” или “Поврежденные”. Отбракованные клубни перемещаются в соответствующие емкости, кондиционные на дальнейшую обработку.

Машина ЛРМ-6 предназначена для визуального отбора моркови по качеству и размерам. Состоит из станины, выполненной из уголкового материала, двух роликовых дорожек, лотков и приводного устройства. Вращающиеся ролики укреплены на двух пластмассовых цепях. По обе стороны каждой роликовой дорожки, имеющей верхнюю и нижнюю ветви, расположены звездочки. Верхняя ветвь роликовой дорожки имеет направляющие для роликов, которые трутся о них, при этом вращаются вокруг собственной оси. Далее все происходит так, как было описано выше. Натяжение цепи осуществляется за счет провисания нижней ветви транспортеров. Разгрузочный лоток прижимается к роликовой дорожке пружиной. Между роликовыми дорожками имеются три приемных отделения с лотками для отходов: два крайних – для кондиционной моркови и механически поврежденной, третий – для загнившей моркови.

Машина ЛРФ-4 предназначена для визуального отбора фруктов по качеству и размерам. Конструктивное устройство аналогично ЛРМ-6, но приводится она в движение цепной передачей от ленточного транспортера полуавтоматических весов поточной линии обработки фруктов.

Машины для переборки корнеклубнеплодов обслуживают несколько человек, обычно четное количество, находящиеся попарно с обеих сторон машины.

Агрегат для сортирования зеленого горошка по плотности входит в комплект поточной линии венгерского производства по консервированию зеленого горошка. Он разделяет сырье на две фракции.

5.6. Калибровочные машины

Машина ЛРК-5 предназначена для калибровки картофеля на две фракции: стандартные и меньшего размера. В соответствии с ГОСТ 7176-78 продовольственный картофель должен иметь клубни с наибольшим поперечным диаметром не менее 45 мм при округло-овальной форме и 30 мм при удлиненной форме клубней. Клубни округло-овальной формы имеют соотношение габаритных размеров длины к толщине не более 1,5; удлиненной формы – более 1,5. Машина состоит из рамы, транспортера, калибрующих валиков с приводом, лотков. На раму установлен наклонно ленточный транспортер. Полотно транспортера в поперечном сечении наклонено к горизонту под углом 20о, так что клубни скатываются к нижнему краю полотна. Над ним расположен калибрующий вращающийся валик, зазор между лентой транспортера и нижней образующей валика регулируется в необходимых пределах при помощи поворота специальных кронштейнов, на которых смонтирован валик. Привод калибрующего валика выполнен в виде электродвигателя и червячного редуктора, смонтированных на плите. Под лентой установлен лоток, по которому мелкие клубни сбрасываются на ленту транспортера отходов. От привода машины движение передается ведущему барабану ленточного транспортера через цепную передачу. Стандартные по размеру клубни картофеля сбрасываются в конце ленточного транспортера на лоток, направляющий их на дальнейшую переработку.

Калибровочная машина А9-ККБ предназначена для разделения по размеру плодов и овощей круглой (в поперечном сечении) формы: яблок, томатов, огурцов и т.п. Машина состоит из станины, узла калибровки, фракционного транспортера, транспортера для удаления отходов, элеватора, электродвигателя.

Сырье попадает на элеватор (наклонную ленту с резиновыми скребками) через загрузочный бункер и поднимается к узлу калибровки. Узел калибровки представляет собой две тяговые цепи, между которыми находятся ролики. Ролики при движении цепей кататься по двум горизонтальным балкам. Участок цепи между двумя соседними роликами с помощью наклонного копира отклоняется посередине вниз, за счет чего зазор между роликами изменяется в процессе их перемещения. На первом участке узла калибровки этот зазор минимален, поэтому здесь удаляются мелкие отходы, которые выносятся из машины поперечным ленточным транспортером, проходящим под рабочей ветвью роликового полотна.

На следующих участках роликового полотна, где зазор между роликами постепенно увеличивается, происходит основное разделение сырья по размерам на несколько фракций, удаляемых вторым поперечным ленточным транспортером. Этот участок называется фракционным. Под ленточной ветвью полотна находятся идущие вдоль ленты перегородки, отделяющие одну фракцию от другой.

Машина КНУ-02, венгерского производства, предназначена для калибровки огурцов по длине. Она состоит из загрузочного транспортера, установки для отделения большеразмерного сырья и установки для калибровки плодов. Установка в свою очередь состоит из ориентирующей и калибрующей частей.

Ориентировка огурцов параллельно продольной оси машины производится с помощью вращающихся щеток. Транспортировка огурцов осуществляется пятью парами пластмассовых цепей; зазор между цепями по ходу движения продукта увеличивается с 13 до 23 мм, что позволяет отбирать и направлять в накопительный ящик огурцы меньшего диаметра.

За участком ориентировки огурцы с помощью лотков поворачиваются на 900 и поступают к толкателям узла сортировки, при этом они располагаются перпендикулярно направлению движения на направляющей, в которой сделана щель. Ширина щели ступенчато увеличивается. Провалившиеся в нее огурцы соответствующей длины собираются по фракциям в ящиках.

На кафедре оборудования нашего университета разработана конструкция калибровочной машины вибрационного типа.

Калибровочная машина состоит из дисковой решетки, выполненной в форме кольцевого сектора, с консольно закрепленными ломаными Г-образными стержнями, имеющими постоянное по длине сечение, которые совершают упругие колебания. Стержни решета через один консольно крепятся к внутреннему и внешнему ободу и располагаются по радиусам так, что щели между ними имеют переменное сечение, увеличиваясь к периферии. Высота ножек стержней подбирается с уравновешиванием длины и массы их удлиненных рабочих участков, лежащих в плоскости сортирующей площадки так, чтобы их незакрепленные концы имели необходимые составляющие амплитуды собственных колебаний вдоль и поперек удлиненных участков стержней, из которых состоит кольцевой набор дискового сектора. Перемещение клубней картофеля вдоль стержней решета осуществляется под действием продольной составляющей силы тяжести, действующей в направлении перемещения. Прохождение через щель осуществляется под действием поперечной составляющей силы тяжести. Под действием силовых импульсов, возникающих при падении клубней картофеля, стержни решета колеблются в противоположном направлении один к другому. Вследствие того, что процесс падения, прохода и схода клубней продолжается непрерывно, Г-образные стержни решета также непрерывно вибрируют в режиме собственных незатухающих колебаний, что в значительной степени интенсифицирует процесс разделения клубней по размеру. Удлиненные участки соседних, консольно закрепленных ломаных Г-образных стержней, совершают колебания один относительно другого в противоположных радиальных направлениях. Движение клубней от центра к периферии позволяет выделить несколько фракций, расположенных вдоль удлиненных участков стержней. Для приема разных по размеру фракций картофеля служат лотки, размещенные снизу по длине решетки.

Автомат сортирования по качеству картофеля

Сортирование картофеля по качеству проводится в настоящее время на переборочных машинах вручную. Процесс требует больших затрат рабочей силы, ресурсы которой ограничены. Более полутора десятка лет тому назад на кафедре оборудования нашего университета доцентом Бирюковым Ю.И. была разработана конструкция автоматического сепаратора по качеству картофеля. В основу процесса положено выявленное различие в плотности здоровых и загнивших клубней картофеля, позволившее использовать для разделения клубней гидравлический сепаратор, оригинальность конструкции которого подтверждена авторским свидетельством. Конструктивно сепаратор выполнен в виде цилиндрического резервуара с коническим днищем, заполненного раствором соли. Использование в сепараторе рабочей жидкости необходимой плотности позволяет осуществить разделение клубней с высокой точностью и обеспечить высокое качество отобранного кондиционного картофеля. Разгрузка продуктов разделения аэролифтами исключает возможность механического повреждения сортируемых клубней картофеля и обеспечивает необходимое перемешивание жидкости в ванне сепаратора. Подача картофеля в сепаратор на обработку осуществляется наклонным ленточным транспортером на высоту рабочей камеры сепаратора. Поднятые клубни картофеля по наклонному лотку и продолжающим его пруткам, опущенным ниже уровня жидкости в ванне, попадают с незначительной вертикальной скоростью во вращающийся поток раствора соли. Движение клубней в растворе направляется решетчатым отбойником, установленным до глубины максимального погружения гнилых клубней в растворе. Вследствие этого всплывшие клубни в течение одного витка спирали подходят к сливному порогу центральной трубы, снабженной фигурной насадкой, и не попадают под воздействие вновь поступающих клубней из лотка.

Подача воздуха в аэролифты от компрессора осуществляется через патрубки.

Разгрузка легкой и тяжелой фракции производится вместе с соляным раствором. Отделение клубней от раствора осуществляется на неподвижных решетчатых грохотах. Транспортеры подают отходы и товарный картофель в тару или на дальнейшую обработку.

Дренированный соляной раствор собирается в поддонах и по течкам, расположенным тангенциально, возвращается в ванну сепаратора, где таким образом поддерживается постоянный уровень раствора выше верхнего среза фигурной насадки. Высота слива соляного раствора составляет 0,9-1,0 максимального диаметра клубня картофеля, т.е. величину порядка 0,1м. С целью уменьшения расхода жидкости, подаваемой аэролифтом легкой фракции, торец фигурной насадки имеет наклон. Плавающие клубни попадают в воронку в месте, определяемом конфигурацией направляющего отбойника, где находится максимальная высота слива раствора. Для улавливания камней и других тяжелых примесей установлена сетчатая ловушка.

Установлено, что распределение клубней по плотности и скорости установившегося движения в растворе подчиняется нормальному закону. Среднестатистическая плотность здоровых клубней равна 1086-1095, гнилых 1038-1045 кг/м3, средние квадратические отклонения распределения соответственно равны 11-15 и 20-25 кг/м3 . Плотности здоровых и гнилых клубней перекрываются, неизбежные примеси клубней во фракциях зависят от плотности сепарирующей среды и погрешностей работы самого сепаратора, схема которого должна обеспечить высокую точность разделения клубней с незначительным различием в их плотности.

Расчетное значение разделительной плотности сепарирующей среды определено по абсциссе точки пересечения кривых нормального распределения по плотности здоровых и гнилых клубней и равно 1056-1069 кг/м3, в зависимости от содержания здоровых клубней в исходном продукте и параметров распределения.

Испытания сепаратора производительностью 1,5 т/ч в производственных условиях плодоовощной базы для сортирования картофеля показали достаточно высокую эффективность его применения. Выданы рекомендации по усовершенствованию сепаратора, позволившие довести содержание здоровых клубней в тяжелой фракции до 0,95, а их потери до 0,014. При этом удаляется в отходы 65 % всех гнилых клубней, а оставшиеся составляют около 5 % качественного картофеля. Испытания проводились на Выборгской плодоовощной базе г. Ленинграда в осенне-зимний сезон 1986-1987 годов.