- •Министерство образования и науки украины

- •Пелеев а.И. Технологическое оборудование предприятий мясной промышленности. М.: Пищевая промышленность.-1971.- 519 с.

- •Чижикова т.В. Машины для измельчения мяса и мясных продуктов. М.: Легкая и пищевая промышленность, 1982, - 302 с.

- •Глава 1. Вводная классификация торгово-технологического оборудования

- •Технологическая машина и ее устройство.

- •1.2. Классификация торгово-технологического оборудования

- •Материалы, применяемые при изготовлении оборудования

- •Маркировка механического оборудования

- •Глава 2. Универсальные кухонные машины и приводы

- •Глава 3. Посудомоечные машины

- •Глава 4. Машины для мойки пищевого сырья

- •Глава 5. Сортировочно-калибровочное оборудование

- •Глава 6. Очистительное оборудование. Конструктивное устройство

- •Глава 7. Измельчительное оборудование

- •Глава 8. Режущее оборудование. Теоретические основы процесса резания

- •Глава 9. Машины для нарезания овощей на ломтики

- •Глава 10. Машины для нарезки продукта на брусочки и кубики

- •Глава 11. Машины для измельчения мяса и рыбы

- •Глава 12. Мясорубки

- •Глава 13. Машины для среднекускового измельчения мяса и масла

- •Глава 14. Машины для нарезки гастрономии

- •– Регулятор толщины; 5 – лоток; 6 – рычаг; 7 – опорный столик;

- •Глава 15. Машины для нарезки хлеба

- •Глава 16. Машины для обработки изделий из фарша

- •Глава 17. Машины для обработки крема

- •Глава 18. Машины для обработки теста

- •Глава 19. Разные машины для обработки продуктов

Глава 16. Машины для обработки изделий из фарша

План

16.1. Фаршемешалки

16.2. Машина котлетоформовочная МФК-2240

16.3. Автомат котлетоформовочный АК2М-40

16.4. Автомат АФМР-8000

16.5. Машина панировки МЛП-2000

Фаршемешалки

Машины и механизмы перемешивания фарша предназначены для равномерного распределения различных компонентов в общей массе продуктов. Перемешивание осуществляют при небольших скоростях движения инструмента, в качестве которого служат разного рода лопасти, осуществляющие вращательное движение. В предприятиях общественного питания применяются сменные механизмы к универсальным приводам, а в пищевой промышленности – специализированные машины.

Механизм МС4-7-8-20 является многоцелевым и предназначен для взбивания и перемешивания продуктов. Работает он от привода серии П1, односкоростного, типа ПУ-0,6. Состоит он из следующих частей: корпус с коробкой скоростей, неподвижная рабочая камера, сменный рабочий инструмент.

К корпусу прикреплен винтами хвостовик, которым механизм подсоединяется к приводу. Внутри хвостовика имеется расточка, в которой помещены корпуса подшипников скольжения, служащие опорами нижнего ведущего валика механизма. На этом валике расположены неподвижно относительно вала и закреплены шпонками две шестерни с различным числом зубьев. С ними входят в зацепление расположенные на верхнем валу коробки два колеса, находящиеся на валу свободно, без шпонок, но имеющие выступающие торцевые кулачки в виде зубьев полумуфты, позволяющие передавать крутящий момент.

Рис. 16.1.Многоцелевой механизм МС 4-7-8-20:

1 – коробка скоростей; 2 – коническая передача; 3 – вертикальный вал;

4 – крышка водило; 5 – саттелит; 6 – колесо «солнце».

С кулачками в зацепление входят поочередно зубья перемещаемой вручную, при управлении скоростью вращения инструментов, полумуфты, соединенной с валом подвижно, на скользящей шпонке. Подсоединяясь к тому или иному колесу, втулка муфты передает вращение валу с различной угловой скоростью. Далее вращение передается на конический встроенный редуктор и на вертикальный вал вращения крышки планетарной передачи, имеющей прилив, в котором выполнена расточка, где закреплены корпуса подшипников качения, служащих опорами рабочего вала, вращающего лопасти перемешивающего инструмента вокруг своей оси. На конце этого вала находится цилиндрическая шестерня, входящая в зацепление с неподвижным цилиндрическим колесом внутреннего зацепления, укрепленном в корпусе механизма. Шестерня обкатывается по зубьям неподвижного колеса, в результате чего получает вращение, передаваемое рабочему инструменту. Рабочий вал также получает вращение вокруг главной оси при вращении крышки планетарной передачи. Лопасти инструмента совершают планетарное вращение и интенсивно перемешивают продукт, находящийся в бачке. Производительность механизма при перемешивании фарша достигает 150 кг/час. Объем рабочего бачка составляет 20 литров.

Механизм МС 8-150 специализированного назначения – фаршемешалка, входит в комплект механизмов привода ПМ-1,1 и состоит из цилиндрической пустотелой рабочей камеры и вала с лопастями, вращающегося внутри нее. Корпус камеры имеет прикрепленный хвостовик, посредством которого камера присоединяется к приводу. Рабочий вал, имеющий на конце фрезерованную в виде плоских лысок шейку для передачи крутящего момента от выходного вала привода. В верхней части камеры укреплена загрузочная воронка с предохранительной крестовиной, предотвращающей попадание рук оператора в зону действия вращающихся лопастей. В торцовой стенке камеры имеется сегментное разгрузочное отверстие, закрываемое крышкой, имеющей рукоятку. На валу находятся плоские лопасти, приваренные под углом 30о к оси вала. Такое расположение лопастей способствует равномерному перемешиванию обрабатываемой массы и продвижению ее к разгрузочному отверстию в торце корпуса, откуда по окончании процесса перемешивания продукт самотеком выгружается в подставленную тару. Производительность механизма равна 150 кг/час. Объем рабочей камеры – 7 литров.

Механизм МВП-II-I (рис. 16.2) также многоцелевой, входит в комплект универсального привода П-II, состоит он из конического и планетарного редукторов, бачка и сменных рабочих инструментов. К корпусу редуктора крепится кронштейн, служащий для крепления и фиксации бачка.

Рис. 16.2. Многоцелевой механизм МВП-ІІ-1

1 – шестерня; 2 – колесо; 3 – солнечное колесо; 4 – саттелит;

5 – муфта; 6 – взбиватель; 7 – приводно вал.

В остальном конструкция подобна рассмотренному выше механизму МС4-7-8-20, нет только коробки скоростей, так как привод П-II имеет двухскоростной электродвигатель. Принцип работы аналогичен рассмотренному принципу. Производительность механизма достигает 200 кг/час. Объем рабочего бачка 25 литров.

Машина К6-ФММ-150 предназначена для смешивания различных сортов мясных фаршей на мясокомбинатах. Машина может использоваться на фабриках-заготовочных и фабриках производства кулинарной продукции.

Машина состоит из следующих узлов: дежи, сваренной из листов нержавеющей стали, двух шнеков, привода и корпуса.

Привод состоит из электродвигателя, клиноременной передачи и трехступенчатого цилиндрического редуктора, имеющего два выходных вала, к концевым шейкам которых подсоединены хвостовики сварных витых шнеков, вращающихся с разной скоростью и имеющих различный переменный шаг витков. На торце корпуса дежи имеется сегментное отверстие для выгрузки продукта, закрываемое откидной заслонкой с рукояткой. Сверху дежа закрыта сдвижной решетчатой крышкой. Производительность машины при изготовлении фаршей различных сортов не менее 1500 кг/час. Вместимость дежи 150 литров. Частота вращения шнеков 0,8 и 1 с-1 или 48 и 60 об/мин. Мощность электродвигателя привода вращения шнеков равна 3 кВт.

Машина изготавливалась на Украине, на полтавском заводе продовольственного машиностроения.

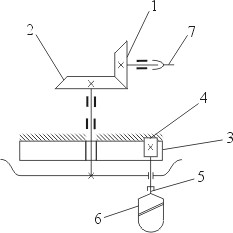

16.2. Котлетоформовочная машина МФК-2240

Машина предназначена для формовки и односторонней панировки изделий из мясного, рыбного, картофельного фаршей, а также манных биточков на предприятиях общественного питания.

Состоит она из корпуса, привода, стола с загрузочным бункером, бункера для панировочных сухарей и лотка для выгрузки готовой продукции.

Привод состоит из электродвигателя, червячного редуктора, открытой цилиндрической передачи, числа зубьев которой имеют отношение 1:3. Редуктор с прифланцованным электродвигателем прикреплен к боковым стенкам корпуса. Червяк редуктора соединен с валом двигателя телескопически и вращается в двух подшипниках качения. Вал червячного колеса жестко соединен со шнеком фаршевого загрузочного бункера. Кроме того, на валу имеется цилиндрическая шестерня зубчатой передачи, находящаяся в зацеплении с колесом, угловая скорость вращения которого в три раза меньше угловой скорости вращения шнека фаршевого бункера. Это колесо находится на валу формовочного стола, который также вращается ровно в три раза медленнее вала шнека фаршевого бункера. Бункер выполнен в виде пустотелого цилиндра, в днище которого имеется овальное отверстие, через которое происходит подача порции фарша для формуемой котлеты. Внутри бункера вращается шнек, нижняя лопасть которого проходит над погрузочным окном и прижимает фарш к поршню как раз в момент прохода поршня под окном. Так как поршень с валом привода вращается в три раза медленнее вала бункера, то нижняя лопасть подающего шнека оказывается всегда над поршнем в момент его прохода под окном подачи фарша. Таким образом, фарш всегда поступает под некоторым уплотнением из бункера, что положительно влияет на постоянство массы формуемой котлеты.

Рабочим органом машины является формующий стол с тремя поршнями. Поршни, вращаясь вместе со столом, совершают возвратно-поступательное движение вверх-вниз. Цилиндрическими пружинами сжатия они отводятся в крайнее нижнее положение. Нижнее положение поршней не является постоянным. Оно зависит от положения пальца, который находится под поршнем и упирается в лепестки втулки, вращающейся совместно с валом формующего стола, и имеющей три выступающих под пальцы плоских лепестка. Пальцы поршней упираются в лепестки регулировочной втулки и не дают возможности ему опуститься ниже определенного положения. При другом положении, когда не происходит упора пальцев в лепестки кольцевой втулки, нижние головки штоков поршней скользят по кольцевому копиру, расположенному под ними. Профиль копира обеспечивает возможность опускания или подъема поршня на необходимую величину для обеспечения технологического процесса формования котлеты. Рядом с формующим столом, на поворотной оси укреплен сбрасыватель котлет. Под действием роликов, установленных на внутренней поверхности стола, планка сбрасывателя поворачивается на 120о, ударяет по торцу отформованной котлеты и вновь возвращается в исходное положение под действием пружины, растягиваемой при рабочем ходе. За один оборот стола формуется и сбрасывается три котлеты. Под сбрасывателем крепится приемный лоток.

Массу изделия регулируют винтом, головка которого находится в центре вращения формовочного стола. Вращение винта в необходимом направлении определяется по стрелке, нанесенной на головке винта: М - меньшая масса, Б – большая масса. В отверстие, имеющееся в основании фаршевого бункера, вставляется капроновый бункер для сухарей. На корпусе машины укреплен пакетный выключатель. Вращающийся формующий стол подводит каждый поршень, расположенный в формующем отверстии, вначале под бункер с сухарями (при этом происходит процесс панировки нижней стороны котлеты), затем под бункер с котлетной массой (происходит формовка котлеты), а после выдавливания котлеты – к сбрасывателю, откуда котлета поступает на лоток, по которому она попадает не панированной (верхней) стороной на посыпанный сухарями противень. Масса формуемой котлеты регулируется в пределах 45-90 грамм. Производительность – 2240 штук в час. Мощность приводного двигателя – 0,4 кВт.

16.3. Автомат котлетоформовочный АК2М-40

Конструктивное устройство и работа автомата аналогичны устройству и принципам работы рассмотренной выше машины МФК 2240. Однако имеются и некоторые принципиальные и конструктивные отличия: в нем не имеется панировки ни одной стороны котлеты, нет бункера для панировочных сухарей и не имеется на кольцевом копире углубления дорожки под панировку. Кроме того, разгрузка изделий производится вращающимся диском, плотно прижатым к поверхности формующего стола; имеются некоторые различия в технической характеристике.

16.4. Автомат АФМР-8000

Автомат предназначен для производства полуфабрикатов из натурального рубленого мяса, котлетной массы в составе поточной линии ЛРМП.

В состав автомата входит магазин лотков, устройства панировочные с бункерами, формующее устройство, транспортер лотков, привод, блокирующее устройство и пульт управления.

Магазин лотков предназначен для загрузки в него лотков, на которые в дальнейшем отсаживаются отформованные полуфабрикаты.

Устройства панировочные с бункерами снабжены барабанами, имеющими продольные пазы, при вращении которых происходит посыпание сухарной крошкой дна лотка (в первом по ходу устройстве) и верхней поверхности полуфабрикатов (во втором устройстве).

Устройство формующее состоит из чугунного барабана, в котором имеются три ряда отверстий. Диаметры отверстий каждого ряда соответствуют диаметрам заданных размеров полуфабрикатов. В каждом из отверстий находится поршень; ряд поршней соединен между собою траверсами. Концы траверс входят в пазы качающихся рычагов, укрепленных на фланцах барабана. К опорам, на которых установлен барабан, крепятся кулачки, воздействующие на качающиеся рычаги и на стержни с поршнями. Ход поршней, а следовательно, и масса полуфабрикатов может регулироваться посредством специального кулачкового механизма. Фарш поступает в пространство над барабаном из накопителя с насосом, который соединяется с автоматом фаршепроводом.

Транспортер лотков предназначен для перемещения лотков с полуфабри-катами и размещается в столе, соединяющем основные узлы автомата.

Привод содержит электродвигатель, червячный редуктор и механизмы подачи лотков и поворота барабанов панировочных устройств. Привод размещен в корпусе, который является одной из опор автомата. Вторая опора, также как и первая, снабжена поворотными колесами, служащими для перемещения автомата к месту установки.

Блокирующее устройство представляет собой смонтированный на кронштейне микровыключатель, на который воздействует качающийся рычаг, отключающий механизм при захвате более одного лотка.

Пульт управления содержит схему управления автоматом и лампочки сигнализации о режимах работы автомата.

Масса формуемого изделия круглой или овальной формы регулируется в пределах 40-80 грамм. Производительность достигает 8000 шт/час, мощность электродвигателя привода – 0,55 кВт.

16.5. Машина панировочная МЛП-2000

Машина предназначена для панировки изделий из натурального мяса на предприятиях пищевой промышленности.

В состав машины входят два основных блока: блок подачи льезона и блок панировки. Блоки смонтированы на сварном каркасе. Для перемещения машины на место установки имеются на днище каркаса три поворотных колеса.

На каркасе блока для льезона установлены: поддон, внутри которого располо-жен проволочный транспортер, предназначенный для перемещения полуфабри-катов; ванна перелива с коллектором, бачок, вентилятор, привод и пульт.

Проволочный транспортер приводится в движение от электродвигателя клиноременной передачей через червячный редуктор. Посредством насоса осуществляется циркуляция льезона в системе « бачок-насос-коллектор-ванна перелива-поддон-бачок».

Вентилятор установлен на стойке и может перемещаться вдоль нее. Этим достигается изменение характера обдува поверхности полуфабрикатов с целью удалить с них излишки льезона. На пульте установлены элементы управления блоком и лампочки сигнализации режимов его работы.

На каркасе блока панирования установлен бункер с механизмом присыпки панировки, ленточный и проволочный транспортер, фиксатор панировки, вентилятор, бункер загрузочный со штеком, пульт. Бункер представляет собой емкость, в верхней части которой на пружинных подвесках установлено вибросито. Сухарная крошка или мука попадают на вибросито из загрузочного рукава. Колебание виброситу сообщает эксцентрик, установленный на валу электродвигателя. Внутренняя полость бункера разделена на три канала, два из которых связаны с механизмом присыпки панировки и предназначены для посыпки ленты транспортера. Внутри механизма имеется шнек - разравниваетель панировки. Из третьего канала производиться посыпка верхней части полуфабриката. Фиксатор панировки предназначен для уплотнения и снятия излишков панировки с полуфабриката и представляет собой ряд свободно висящих на валке дисков.

Проволочный и ленточный транспортеры приводятся в движение от общего привода с помощью шестерни, сидящей на выходном валу редуктора. Оба транспортера - быстросъемные для облегчения их санитарной обработки.

В нижней части каркаса над транспортерами установлен загрузочный бункер, представляющий собой емкость, внутри которой смонтирована труба со шнеком и два ворошителя. Шнек и ворошители приводятся во вращение приводом. Часть бункера, находящегося над транспортерами, открыта для ссыпания излишков панировки. Над панировочным транспортером расположена камера, в щель крышки которой вставлен раструб улитки вентилятора. В камере производится обдув изделий от лишней панировки.

Пульт предназначен для управления блоком и сигнализации о его работе.

Полуфабрикаты подаются на проволочный транспортер. При перемещении полуфабрикат опускается в льезон, заполняющий промежуточную ванну, и поливается льезоном сверху из ванны перелива. В ванну перелива льезон подается из бачка насосом через коллектор. Излишки льезона стекают с полуфабриката в поддон, из которого снова подаются в бачок. Этим обеспечивается непрерывность циркуляции льезона. Льезон доливают в бачок вручную. Излишек льезона сдувается с полуфабриката вентилятором.

С проволочного транспортера полуфабрикаты передаются на посыпанный панировкой ленточный транспортер блока панирования. Панировка высыпается на ленточный транспортер из первого и второго канала бункера панировочного устройства.

Таким образом, панирование полуфабриката снизу осуществляется за счет прилипания слоя панировки, находящейся на ленте транспортера.

При дальнейшем продвижении на ленточном транспортере полуфабрикат проходит под третьим каналом бункера, из которого посыпается панировкой сверху. Затем на покрытый панировкой полуфабрикат воздействуют диски фиксатора, прижимающие слой панировки к его поверхности.

Панированное изделие передается на проволочный транспортер. Оставшаяся на ленточном транспортере панировка ссыпается в нижний бункер. При проходе под вентилятором с изделия сдуваются излишки панировки. Ссыпанная в бункер панировка поднимается шнеком по трубе, высыпается на наклонное вибросито. Слипшиеся комочки панировки отсекаются и скатываются в специальную емкость, укрепленную на третьем канале бункера.

Производительность машины достигает при массе порции полуфабриката 25 грамм 2000 штук в час, вместимость бункера для панировочных сухарей 20 кг; емкость бачка для льезона – 5 литров.