- •Детали машин и основные требования к ним.

- •Механические передачи. Классификация механических передач.

- •Основные характеристики передач.

- •Ременные передачи. Основы расчета и конструирования.

- •Ременные передачи.

- •Плоскоременные передачи.

- •Основы расчета и конструирования плоскоременной передачи.

- •Клиноременная передача.

- •Основы расчёта клиноремённых передач.

- •Цепные передачи.

- •Основы расчёта и конструирования цепных передач.

- •Зубчатые передачи.

- •Основы расчета и конструирования зубчатых передач.

- •Червячные передачи. Основы расчета и конструирования червячных передач. Червячные передачи.

- •Основы расчета и конструирования червячных передач.

- •Подшипники.

- •Валы и оси.

- •Классификация и технические характеристики грузоподъемных кранов.

- •Башенные краны.

- •Мостовые краны. Основы расчета.

- •Основы расчета.

- •Ленточные конвейеры.

- •Основа расчета ленточных конвейеров.

- •Винтовые конвейеры. Основы расчета

- •Ковшовые элеваторы. Основы расчета.

- •Расчет ковшовых элеваторов

- •Машины и оборудование для помола. Классификация мельниц

- •Классификация мельниц.

- •Барабанные (трубные) мельницы.

- •Основы расчета мельниц.

- •Оборудование для дробления материалов. Классификация дробилок.

- •Щёковые дробилки.

- •Расчёт основных параметров работы щёковых дробилок.

- •Валковые дробилки. Расчет основных параметров

- •Расчет основных параметров дробилки.

- •Конусные дробилки. Расчет основных параметров.

- •Расчет конусных дробилок.

- •Дробилки ударного действия. Расчет основных параметров.

- •Расчет роторных дробилок.

- •Ленточные, пластинчатые и винтовые питатели.

- •Основы расчета питателей.

- •Барабанные, тарельчатые питатели. Основы расчета.

- •Барабанные, тарельчатые питатели. Основы расчета.

- •Машины и оборудование для сортировки материалов. Общие положения.

- •Механическая сортировка. Вибрационные грохоты.

- •Вибрационные грохоты.

- •Основы расчета вибрационного грохота.

- •Технологическая схема складов цемента с оборудованием.

- •Пневмодъемник цемента. Аэрожолоб.

- •Дозировочное оборудование.

- •Дозировочное оборудование Типы дозаторов и области их применения

- •Гравитационные бетоносмесители цикличного действия. Основы расчета.

- •Основы расчета виброплощадок (блочные).

- •Машины для формирования пустотных жби Оборудование для непрерывного стендового формования ж/б изделий.

- •Специальные формовочные машины. Машины для формования многопустотных панелей.

- •Расчет.

Подшипники.

Опоры вращающихся осей и валов называются подшипниками. Подшипники служат для поддержания различных деталей вращающихся на осях.

По виду трения различают подшипники:

-

Подшипники-скольжения, в которых опорная поверхность оси или вала скользит по рабочей поверхности подшипника.

-

Подшипники-качения, в которых используется трение-качение, благодаря установке шариков или роликов между поверхностями оси или вала и подшипника.

По направлению действия воспринимаемой нагрузки, подшипники делят на:

-

Радиальные - воспринимающие радиальные нагрузки.

-

Упорные – воспринимающие от вала только осевые нагрузки.

-

Радиально-упорные – воспринимающие одновременно радиальные и осевые нагрузки.

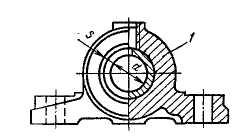

Подшипники скольжения.

Имеют следующие преимущества:

-

Высокую частоту вращения.

-

Относительно малые размеры.

Недостатки подшипников-скольжения:

-

Высокие потери трения.

-

Пониженный КПД.

-

Необходимость непрерывной смазки.

1 – корпус;

2 – вкладыш (втулка).

Принцип скольжения в большинстве случаев состоит из корпуса и помещенных в ним вкладышей с тонким слоем антифрикционного материала, на которые непосредственно опирается ось или вал.

Корпус обычно выполняют из чугуна вкладыши для уменьшения трения изготавливают из материалов, которые в паре с цапфой вала (опорный участок вала называется цапфой вала) имеет малый коэффициент трения.

Коэффициент трения при смазке для стали по чугуну и пластмасс 0.15 – 0.2. По антифрикционному чугуну, бронзе 0.1 – 0.15. По баббиту 0.06 – 0.1.

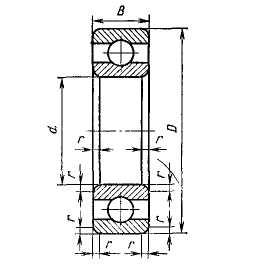

Подшипники качения.

По сравнению с подшипниками-скольжения имеют следующие преимущества:

-

Малый коэффициент трения.

-

Большую грузоподъемность при меньшей ширине подшипника.

-

Незначительный расход смазочных материалов.

-

Взаимозаменяемость.

-

Простота монтажа.

Недостатки:

-

Меньшая долговечность при больших частотах вращения и при больших нагрузках.

По форме тел качения подшипники делят:

-

Шариковые.

-

Роликовые.

По числу рядов тел качения различают однорядные, двурядные и четырехрядные подшипники.

При выборе типа и размера подшипника необходимо учитывать следующие факторы:

-

Величину и направление нагрузки (радиальная, осевая, комбинированная).

-

Характер нагрузки (постоянная, переменная и ударная).

-

Частоту вращения кольца подшипника.

-

Необходимую долговечность

-

Окружающую среду (температура, влажность, кислотность и др.)

Методики стандартных подшипников их подбора и расчета, базируется на:

-

Расчет на грузоподъемность.

-

Расчет на ресурс (долговечность).Различают валы:

Динамическая грузоподъемность С и ресурс долговечности L.

С

![]() ,

L

–ресурс, Р – эквивалентная нагрузка.

Р = 3 для шариковых, Р = 3,33 для роликовых.

,

L

–ресурс, Р – эквивалентная нагрузка.

Р = 3 для шариковых, Р = 3,33 для роликовых.

Валы и оси.

На валах осях размещают вращающиеся детали: зубчатые колеса, барабаны и др. Вал отличается от оси тем, что передает вращающийся момент от одной детали к другой, а ось не передает. Вал всегда вращается, а ось может быть вращающейся и не вращающейся.

Различают валы:

-

Прямые

-

Коленчатые

-

Гибкие

Наибольшее распространение имеют прямые валы. Коленчатые валы применяются в поршневых машинах. Гибкие валы допускают передачу вращения при больших перегибах.

Проектный расчет валов.

При проектном расчете обычно известны вращающий (крутящий) момент Т, или мощность Р и частота вращения n, нагрузка и размер деталей расположенных на валу: зубчатых колес.

Валы рассчитывают на прочность, жесткость и колебания. Обычно требуется определить размер и материал вала.

Методика расчета:

-

Предварительно оценивают средний диаметр вала расчета только на кручение при пониженных дополнительных напряжениях d или

d=![]() ,

τ – вращающий крутящий момент (Н*м)

,

τ – вращающий крутящий момент (Н*м)

τ = 12-15 МПа – для редукторных и аналогичных валов.

dn = d-5

-

После оценки d вала разрабатывают его конструкцию.

-

Выполняют проверочный расчет выбранной конструкции по соответствующей методики.

Выбор расчетной схемы и определение расчетных нагрузок, расчет на прочность, жесткость, колебания.

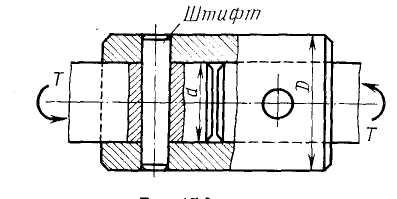

Муфты.

В технике муфтами называют устройство, которое нужно для соединения концов вала и др. Соединение валов является общим не существенным назначением муфт.

Муфты бывают:

-

Предохранительные

-

Компенсирующие

-

Упругие

-

и др.

Наибольшее распространены втулочные муфты, соединительные втулки с валом выполняют с помощью шпонок, штифтов или зубьев.

Штифты применяют для точного взаимного фиксирования деталей. Шпонки служат для передачи вращательного крутящего момента от вала к ступице деталей (шкива и др.)

dшт

=1,13![]() ,

,![]()

![]() –

сила действующая на штифт.

–

сила действующая на штифт.![]() для

для![]()

![]() .

.