- •Детали машин и основные требования к ним.

- •Механические передачи. Классификация механических передач.

- •Основные характеристики передач.

- •Ременные передачи. Основы расчета и конструирования.

- •Ременные передачи.

- •Плоскоременные передачи.

- •Основы расчета и конструирования плоскоременной передачи.

- •Клиноременная передача.

- •Основы расчёта клиноремённых передач.

- •Цепные передачи.

- •Основы расчёта и конструирования цепных передач.

- •Зубчатые передачи.

- •Основы расчета и конструирования зубчатых передач.

- •Червячные передачи. Основы расчета и конструирования червячных передач. Червячные передачи.

- •Основы расчета и конструирования червячных передач.

- •Подшипники.

- •Валы и оси.

- •Классификация и технические характеристики грузоподъемных кранов.

- •Башенные краны.

- •Мостовые краны. Основы расчета.

- •Основы расчета.

- •Ленточные конвейеры.

- •Основа расчета ленточных конвейеров.

- •Винтовые конвейеры. Основы расчета

- •Ковшовые элеваторы. Основы расчета.

- •Расчет ковшовых элеваторов

- •Машины и оборудование для помола. Классификация мельниц

- •Классификация мельниц.

- •Барабанные (трубные) мельницы.

- •Основы расчета мельниц.

- •Оборудование для дробления материалов. Классификация дробилок.

- •Щёковые дробилки.

- •Расчёт основных параметров работы щёковых дробилок.

- •Валковые дробилки. Расчет основных параметров

- •Расчет основных параметров дробилки.

- •Конусные дробилки. Расчет основных параметров.

- •Расчет конусных дробилок.

- •Дробилки ударного действия. Расчет основных параметров.

- •Расчет роторных дробилок.

- •Ленточные, пластинчатые и винтовые питатели.

- •Основы расчета питателей.

- •Барабанные, тарельчатые питатели. Основы расчета.

- •Барабанные, тарельчатые питатели. Основы расчета.

- •Машины и оборудование для сортировки материалов. Общие положения.

- •Механическая сортировка. Вибрационные грохоты.

- •Вибрационные грохоты.

- •Основы расчета вибрационного грохота.

- •Технологическая схема складов цемента с оборудованием.

- •Пневмодъемник цемента. Аэрожолоб.

- •Дозировочное оборудование.

- •Дозировочное оборудование Типы дозаторов и области их применения

- •Гравитационные бетоносмесители цикличного действия. Основы расчета.

- •Основы расчета виброплощадок (блочные).

- •Машины для формирования пустотных жби Оборудование для непрерывного стендового формования ж/б изделий.

- •Специальные формовочные машины. Машины для формования многопустотных панелей.

- •Расчет.

Расчет конусных дробилок.

Производительность,

м3/с:

![]()

Производительность,

кг/с:

![]()

V – объем материала, выпадающего из дробилки за один оборот конуса;

n – частота вращения эксцентриковой втулки, с-1;

kp – коэффициент разрыхления материала

![]()

Угол захвата материала β:

![]()

Частота вращения эксцентриковой втулки, с-1:

![]()

(tg α1 + tg α2) = r

r – эксцентриситет качения подвижного конуса, м.

Мощность двигателя:

![]()

Дробилки ударного действия. Расчет основных параметров.

По конструктивному исполнению дробилки ударного действия подразделяют на молотковые и роторные. Первые – в качестве рабочего органа имеют молотки, шарнирно подвешенные к ротору. У вторых – на массивном роторе закреплены сменные била из износостойкой стали.

Роторные дробилки применяют для дробления известняка, доломита, мрамора, гипса и других материалов. Дробление материала осуществляется в результате удара по нему бил, жестко закрепленных на массивном, быстровращающемся роторе. Количество бил – от 2 до 8(в несколько рядов).

Роторная дробилка представляет собой коробчатый корпус(4), в котором вращается массивный ротор(1) с закрепленными на его верхней поверхности билами(2). В корпусе дробилки над ротором подвешены отражательные плиты(3). Ротор получает вращение от электродвигателя через клиноременную передачу.

Расчет роторных дробилок.

1) Производительность дробилок, м3/ч.

![]()

LР – длина ротора, м;

DP – диаметр ротора, м;

V – окружная скорость бил ротора, м/с;

z – число рядов бил

![]()

2) Мощность, потребляемая электродвигателем.

![]()

Wдр – энергетический показатель, зависящий от материала, В·час/м2;

![]()

i – степень измельчения;

dсв – средневзвешенный диаметр исходного материала;

ηдр – КПД дробилки;

ηП – КПД клиноременной передачи

![]()

Ленточные, пластинчатые и винтовые питатели.

Питатели предназначены для равномерной подачи материала в перерабатывающие машины, дозаторы, транспортные участки. По конструкции питатели подразделяют на: ленточные, пластинчатые, винтовые, барабанные, тарельчатые.

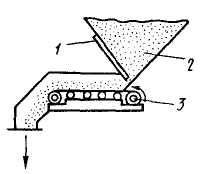

Ленточные питатели предназначены для равномерной подачи сыпучих, пластичных и мелких кусковых материалов.

Питатели имеют ленточный конвейер(1) и бункер(2), смонтированные на общей раме(8). Ленточный конвейер состоит из приводного(3) и притяжного(4) барабанов, охваченных прорезиненной лентой(5), роликов(6), поддерживающих ленту. Бункер питания сварной. В нижней части бункера имеется заслонка(7). Дозированный материал движется по ленте. С помощью заслонки (7) регулируют величину выходной щели бункера, а следовательно и производительность питателя.

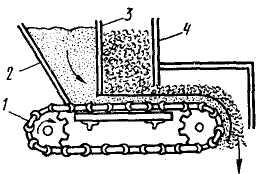

Пластинчатые питатели применяют для питания щековых и конусных дробилок; для подачи кусковых материалов и для грубого объемного дозирования.

Питатель состоит из пластинчатого конвейера(1) и бункера(2). Лента конвейера набрана из отдельных пластин, концы которых прикреплены к звеньям цепей. Пластины перекрывают одна другую, поэтому дозированный материал не высыпается. Цепи охватывают звездочки(3), которые приводят в движение ленту питателя. В корпусе(бункере) установлен шибер – заслонка для регулирования объема подачи материала.

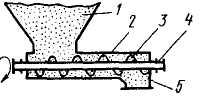

Винтовые питатели предназначены для подачи порошкообразных материалов.

Винтовой питатель состоит из герметичного корпуса, винта. Материал в питатель загружается через приемное отверстие, а выгружается через нижнюю воронку. Вращение вала винта передается от электродвигателя, редуктора и клиноременной передачи.