- •193144, Ленинград, с-144, ул. Моисеенко, 10

- •Глава I общие сведения

- •§ 1. Краткий обзор и перспективы развития вагоностроения в ссср

- •§ 2. Классификация вагонов и их основные технико-экономические показатели

- •Глава II

- •§ 3. Процесс создания новых вагонов

- •§ 4. Требования к габаритным размерам вагонов

- •§ 5. Требования к прочности и ходовым качествам вагонов

- •§ 6. Проектирование и расчет сварных соединений в конструкциях вагонов

- •§ 7. Теплотехнические и санитарно-гигиенические требования

- •§ 8. Материалы, применяемые в вагоностроении

- •§ 9. Дополнительные требования, предъявляемые при проектировании вагонов

- •§ 10. Стандартизация и унификация в вагоностроении

- •Глава III ходовые части вагонов

- •§ 11. Общие сведения о конструкции ходовых частей

- •§ 12. Колесные пары и буксовые узлы

- •§ 13. Рессорное подвешивание

- •§ 14. Тележки грузовых вагонов

- •§ 15. Тележки пассажирских вагонов

- •§ 16. Особенности ходовых частей зарубежных вагонов

- •§ 17. Перспективы развития ходовых частей вагонов

- •Глава IV тормозные устройства вагонов

- •§ 18. Основные требования к тормозным устройствам

- •§ 19. Тормозные приборы и механизмы

- •§ 20. Тормозные рычажные передачи

- •§ 21. Перспективы развития тормозных устройств

- •Глава V автосцепное оборудование вагонов

- •§ 22. Основные требования к автосцепному оборудованию

- •§ 23. Конструкция автосцепки

- •4 5 Рис. 47. Механизм сцепления

- •§ 24. Поглощающие аппараты

- •§ 25. Упряжное устройство, центрирующий прибор и расцепной привод

- •§ 26. Перспективы развития автосцепного оборудования

- •Глава VI грузовые вагоны

- •§ 27. Основные требования к грузовым вагонам

- •§ 28. Платформы

- •§ 29. Полувагоны

- •§ 30. Крытые вагоны

- •§ 31. Цистерны

- •§ 32. Хопперы

- •§ 33. Изотермические вагоны

- •§ 34. Транспортеры

- •§ 35. Думпкары и другие вагоны промышленного транспорта

- •§ 36. Особенности зарубежных грузовых вагонов

- •§ 37. Перспективы развития конструкций грузовых вагонов

- •Глава VII пассажирские вагоны

- •§ 38. Основные требования к пассажирским вагонам

- •§ 39. Вагоны дальнего и межобластного сообщения

- •§ 40. Почтовые и багажные вагоны, вагоны-рестораны

- •§ 41. Вагоны скоростного сообщения

- •§ 42. Кузоза пассажирских вагонов

- •§ 43. Системы отопления и водоснабжения

- •§ 44. Системы вентиляции и установки кондиционирования воздуха

- •§ 45. Системы электроснабжения и электрооборудования

- •§ 46. Особенности зарубежных пассажирских вагонов

- •§ 47. Перспективы развития конструкций пассажирских вагонов

- •Глава Vlfi самоходные вагоны

- •§ 48. Основные требования к самоходным вагонам

- •Для вагонов метрополитена (в однопутном тоннеле)

- •§ 49. Вагоны электропоездов

- •9 10 А) 6)

- •§ 50. Вагоны дизель-поездов

- •§ 51. Вагоны метрополитена и трамвая

- •§ 52. Перспективы развития конструкций самоходных вагонов

- •Глава IX

- •§ 54. Прочностные и ходовые испытания

- •§ 55. Теплотехнические испытания

- •§ 56. Тормозные и тягово-энергетические испытания

- •§ 57. Эксплуатационные испытаний

- •§ 58. Развитие экспериментально-исследовательской базы вагоностроения

- •Глава I. Общие сведения 5

§ 8. Материалы, применяемые в вагоностроении

Стальной прокат. В настоящее время для изготовления вагонов в основном применяют углеродистые и низколегированные стали (ГОСТ 380—71, ГОСТ 6713—75, ГОСТ 1050—74, ГОСТ 19281—73 и ГОСТ 19282—73). Механические свойства применяемых и рекомендуемых для вагоностроения сталей приведены в табл. 12.

В вагоностроении применяют углеродистые стали различной степени раскисления: кипящие, спокойные и полуспокойные. Кипящая сталь более дешевая, но по качеству уступает спокойной. Полуспокойная сталь по степени раскисления и свойствам представляет собой промежуточную. Кипящая сталь имеет более высокий порог хладноломкости и по сравнению со спокойной сталью является менее стойкой к хрупким разрушениям при низких температурах. Поэтому для ответственных несущих элементов конструкций вагонов применяют спокойные стали. Для этих конструкций используют углеродистую сталь (ГОСТ 380—71) группы В и пятой категории качества, предусматривающей нормирование химического состава, пределов прочности и текучести, относительного удлинения, изгиба в холодном состоянии и ударной вязкости при температуре —20° С и после механического старения. Углеродистые стали (ГОСТ 1050—74) применяют второй и третьей категорий; второй категорией предусмотрено нормирование механических свойств на растяжение и ударной вязкости, проверяемых на образцах, изготовленных из нормализованных заготовок размером 25 мм (диаметр или сторона квадрата), а третьей категорией — нормирование механических свойств на растяжение, проверяемых на образцах, изготовленных из нормализованных заготовок размером не более 100 мм.

Для ответственных сварных конструкций вагонов применяют низколегированные стали (ГОСТ 19281—73 и ГОСТ 19282—73) 12-й категории, которой предусмотрено нормирование химического состава, механических свойств при растяжении и изгибе и ударной вязкости при температуре —40° С и после механического старения.

Основные элементы грузовых вагонов изготовляют главным образом из низколегированных сталей с гарантированным содер жанием меди (09Г2Д, 09Г2СД, 10Г2С1Д, 10ХСНД, 15ХСНД, ЮХНДП). Сталь 10ХНДП имеет повышенные механические ха рактеристики и коррозионную стойкость в атмосферных условиях, поэтому ее рекомендуют применять в тонкостенных элементах конструкции толщиной до 6—8 мм. Перспективной для изготовле ния несущих сварных тяжело нагруженных узлов вагона является низколегированная сталь 10Г2БД, обладающая в сравнении со сталью 09Г2Д более высокими прочностными характеристиками, особенно усталостной прочностью сварных соединений. _

67

Таблица 12

|

|

Толщина проката, мм |

Механические свойства (ие менее) | |||||

|

Сталь |

Предел прочности кгс/мм2 |

Предел текучести «V кгс/мм2 |

Относительное удлинени б6> % |

Ударная вязкость ан, кгм/см2, при | |||

|

|

20° С |

-20° С -40° С | |||||

|

СтЗкп |

До 20 21—40 41 — 100 |

37 37 37 |

24 23 22 |

27 26 24 |

— |

— |

— |

|

СтЗпс, СтЗсп |

До 20 21—40 41 — 100 |

38 38 38 |

25 24 23 |

26 25 23 |

5-11 |

3—5 |

— |

|

СтЗГпс |

До 20 21—40 41—100 |

38 38 38 |

25 24 23 |

26 25 23 |

5—10 |

3—5 |

— |

|

Ст5пс, Стбсп |

До 20 21—40 41—100 |

50 50 50 |

29 28 27 |

20 19 17 |

— |

— |

— |

|

Ст5Гпс |

До 20 21—40 41—100 |

46 46 46 |

29 28 27 |

20 19 17 |

— |

— |

— |

|

15 20 25 30 35 40 45 16Д |

80 80 80 80 80 80 80 До 20 |

38 42 46 50 54 58 61 38 |

23 25 28 30 32 34 36 24 |

27 25 23 21 20 19 16 26 |

9 8 7 6 5 3,5 |

3,5 |

— |

|

09Г2, 09Г2Д |

До 4 5-9 10—20 21—32 |

45 45 45 45 |

31 31 31 30 |

21 21 21 21 |

— |

— |

3,5 3 4 |

|

09Г2С, 09Г2СД |

До 4 5—9 10—20 21—32 33—60 61—80 |

50 50 48 47 46 45 |

35 35 33 31 29 28 |

21 21 21 21 21 21 |

6,5 6 6 6 6 |

— |

4 3,5 3,5 3,5 3,5 |

68

Продолжение табл. 12

|

|

|

|

Механические свойстве |

(не менее) |

| ||

|

|

|

|

|

Ударная вязкость | |||

|

Ста |

Толщина |

Предел прочности |

Предел текучести <тт, |

Относи- |

аи, кгм/см2, |

при | |

|

|

|

удлиие- |

20° С |

—20° С |

—40° С | ||

|

|

|

кгс/мм2 |

|

|

|

|

|

|

10Г2С1, |

До 4 |

50 |

36 |

21 |

— |

— |

— |

|

10Г2С1Д |

5-9 |

50 |

35 |

21 |

6,5 |

— |

4 3 |

|

|

10—20 |

49 |

34 |

21 |

6 |

■— | |

|

|

21—32 |

48 |

33 |

21 |

6 |

— |

3 |

|

|

33—60 |

46 |

33 |

21 |

6 |

■— |

3 |

|

|

61—80 |

44 |

30 |

21 |

6 |

|

3 |

|

10Г2Б, |

До 4 |

52 |

38 |

21 |

— |

— |

4 3 |

|

10Г2БД |

5-9 |

52 |

38 |

21 |

— |

— | |

|

|

10 |

52 |

38 |

21 |

|

| |

|

10ХСНД |

До 4 |

54 |

40 |

19 |

— |

— |

5 |

|

|

5—9 |

54 |

40 |

19 |

— |

— | |

|

|

10—15 |

54 |

40 |

19 |

— |

— |

4 |

|

|

16-32 |

54 |

40 |

19 |

— |

— |

5 |

|

|

33—40 |

52 |

40 |

19 |

|

~ |

5 |

|

15ХСНД |

До 4 |

50 |

35 |

21 |

— |

— |

4 |

|

|

5—9 |

50 |

35 |

21 |

— |

| |

|

|

10—20 |

50 |

35 |

21 |

— |

— |

3 |

|

|

21—32 |

50 |

35 |

21 |

|

|

3 |

|

10ХНДП |

До 4 5-9 |

48 48 |

35 35 |

20 20 |

— |

— |

4 |

Для изготовления котлов железнодорожных цистерн, предназначенных для перевозки некоторых кислот, желтого фосфора, расплавленной серы, различных синтетических смол, ядохимикатов, жидких минеральных удобрений, молока и особо чистых продуктов применяют высоколегироввнные нержавеющие стали, содержащие дефицитные легирующие элементы (никель, молибден, хром и медь). Получили применение двухслойные стали (биметаллы) с плакирующим слоем из высоколегированных сталей. Например, биметалл ВСтЗ + 12Х18Н10Т (ГОСТ 380—71 и ГОСТ 5632—72) успешно применяют для цистерн, предназначенных для перевозки

виноматериалов.

Для пассажирских вагонов в настоящее время применяют обычные углеродистые стали, обладающие низкой прочностью и коррозионной стойкостью, что ограничивает возможности снижения массы конструкции и повышения эксплуатационной надежности. Низколегированные стали 10ХНДП, 15ХСНД и др. по сравне-

69

нию с обычными углеродистыми в 1,5—3 раза более стойки к атмосферной коррозии. Однако в условиях постоянной влажности коррозионная стойкость этих сталей всего на 20—30% превосходит коррозионную стойкость углеродистых сталей. На основании проведенных ЦНИИ МПС, ВНИИВ и ЦНИИ ЧМ исследований для кузовов пассажирских вагонов рекомендовано применение экономно легированной никелем нержавеющей стали 10Х14Г14НЗ (ГОСТ 5632—72). Проводятся исследования возможности применения безникелевой нержавеющей стали.

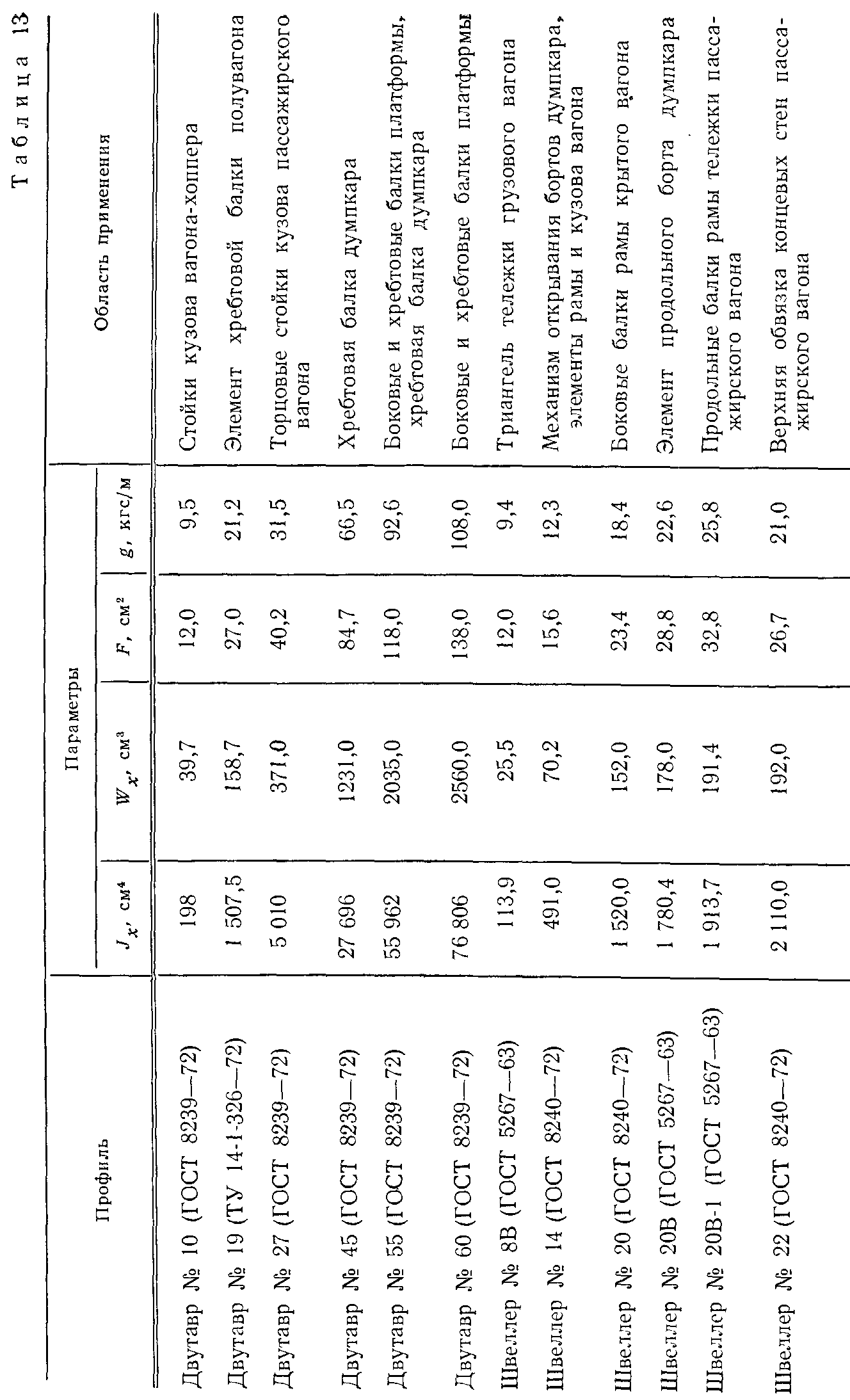

Прокатные стали применяют в вагоностроении в виде листового материала, полосы, сортового и профильного проката (как горячекатаного, так и холодногнутого). В последнее время расширяется применение холодногнутых профилей. Основные горячекатаные профили, применяемые в вагоностроении, приведены в табл. 13.

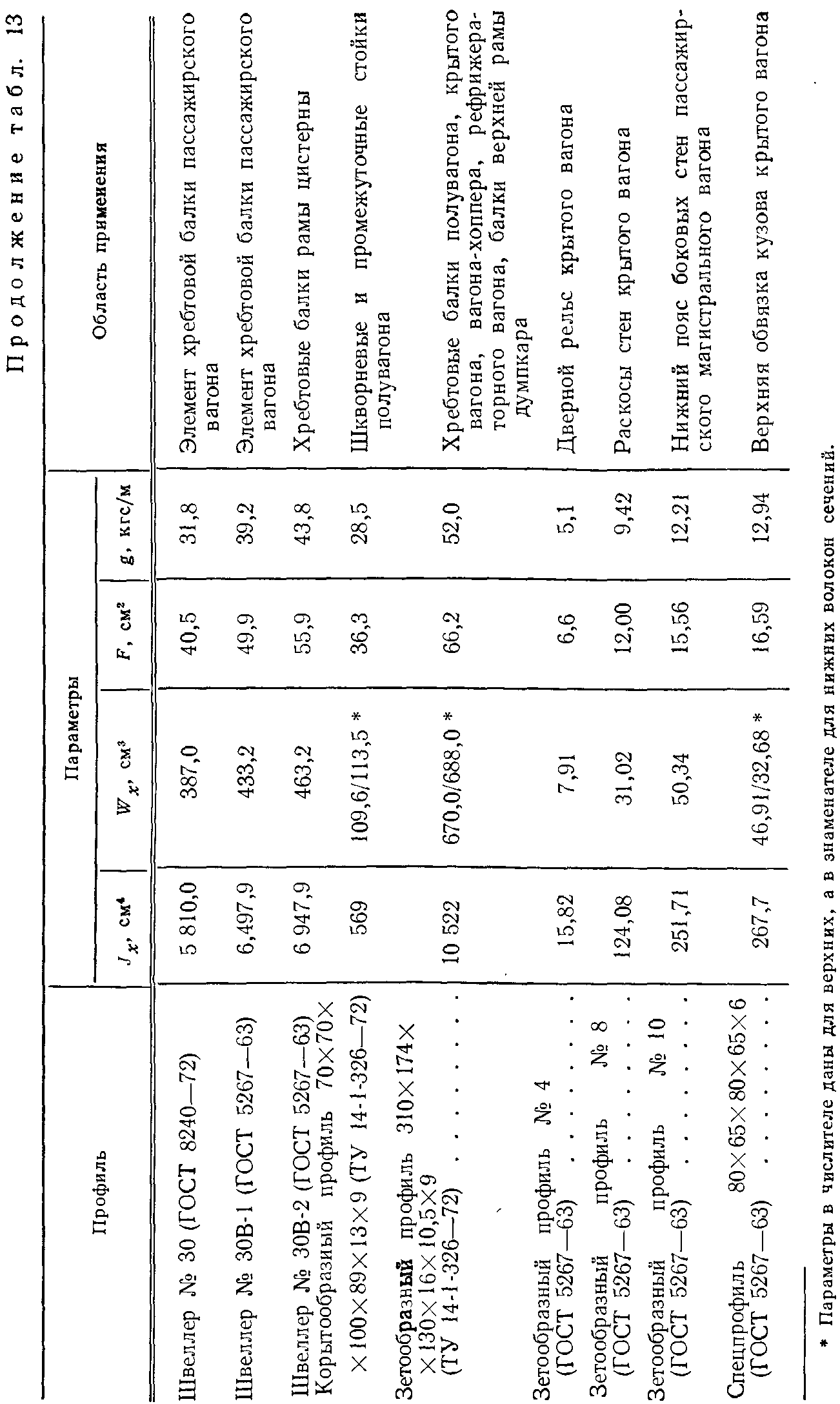

Литые стали. Для изготовления литых деталей вагонов в основном применяют углеродистые и низколегированные стали (ГОСТ 977—75 и отраслевые технические условия). Механические характеристики некоторых из этих сталей приведены в табл. 14. Литые детали из сталей ЗОГСЛ и 32Х06Л (ГОСТ 977—75) поставляют после закалки и отпуска, а из остальных сталей — после нормализации. Основная масса стального литья идет на детали тележек грузовых вагонов, на боковые рамы н надрессорные балки, а также на детали автосцепки.

В настоящее время рамы, балки и автосцепки в основном отливают из низколегированных сталей 20ГЛ и 20ФЛ, которые по сравнению с углеродистой сталью обеспечивают повышенную на 20—30% прочность деталей. Условия эксплуатации на перспективу требуют дальнейшего повышения прочностных характеристик указанных деталей. В связи с этим в вагоностроении осуществляется переход на использование более прочной стали типа 20Г1ФЛ.

- Применение улучешнных низколегированных сталей позволяет не только повысить механические свойства, но и обеспечить гарантированную ударную вязкость а„ при отрицательной температуре, вплоть до температуры —60° С.

Одним из основных направлений улучшения качества литых деталей является снижение содержания серы и фосфора в результате применения синтетических шлаков, специальных лигатур и др. Уменьшение в стали вредных примесей обеспечивает увеличение ее пластичности и вязкости, улучшение литейных свойств, что, в свою очередь, повышает качество литых деталей (снижает вероятность образования горячих и холодных трещин, газонасыщенности, пор, раковин и пр.).

Алюминиевые сплавы. Алюминий и его сплавы применяют в конструкциях пассажирских и грузовых вагонов. Алюминий и его сплавы применяют для изготовления облегченных кузовов вагонов городского транспорта и скоростных поездов, а также для

70

71

71

деталей и узлов внутреннего оборудования вагонов. Эти материалы применяют также при изготовлении котлов цистерн для транспортирования концентрированной азотной кислоты и других агрессивных грузов, перевозки пищевых продуктов (в частности, молока), а также при изготовлении изотермических вагонов для внутренней обшивки кузовов вагонов.

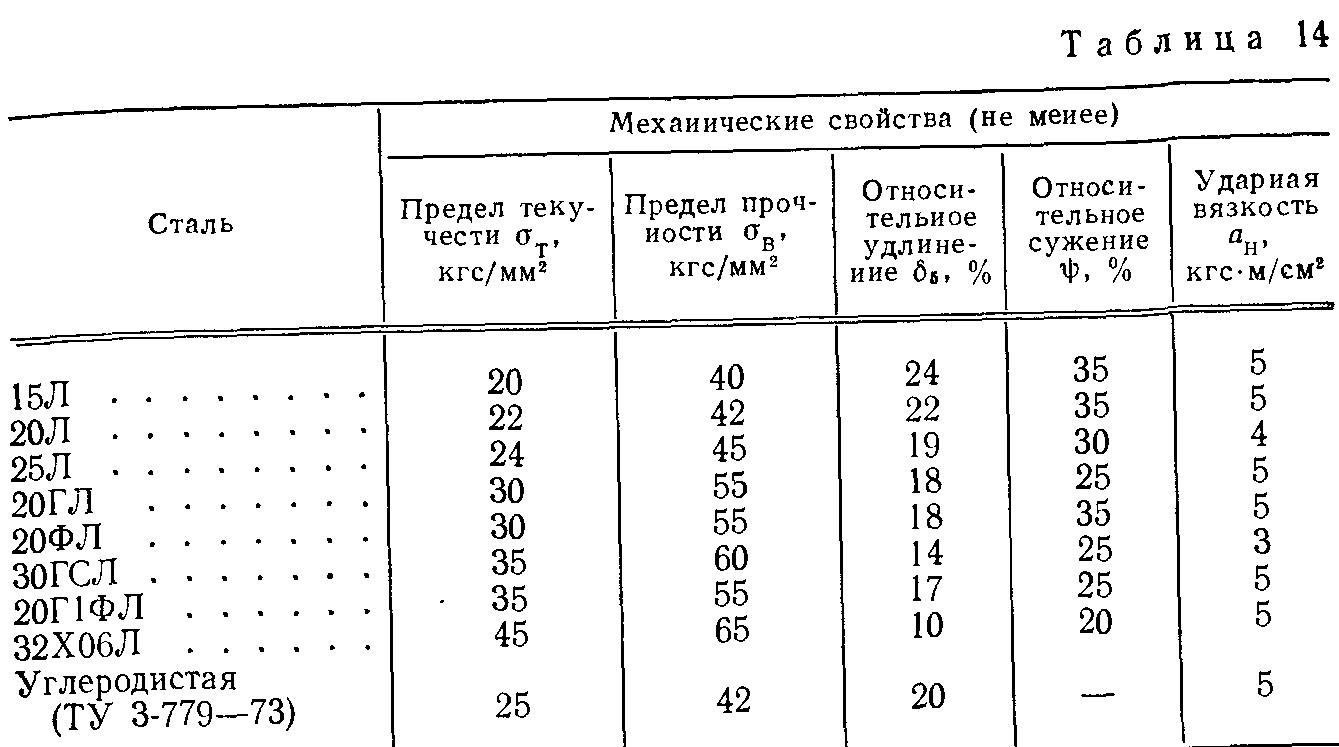

Механические свойства используемых в вагоностроении алюминиевых деформируемых сплавов приведены в табл. 15. Из литейных алюминиевых сплавов в вагоностроении наибольшее применение нашли алюминий-кремниевые сплавы Ал9 и АлЗ (ГОСТ 2685—75), обладающие высокими литейными свойствами и коррозионной стойкостью.

Алюминиевые сплавы по сравнению с углеродистыми и низколегированными сталями обладают многими преимуществами, наиболее важными из которых для вагоностроения являются малая масса (почти в 3 раза меньшая, чем для стали), достаточно высокие механические свойства и коррозионная стойкость. Возможность изготовления из алюминиевых сплавов профилей практически любой конфигурации позволяет создавать легкие и надежные конструкции вагонов, значительно снизить их массу тары и увеличить грузоподъемность. Определенным недостатком алюминиевых сплавов, препятствующим широкому внедрению в вагоностроение, является их относительно высокая стоимость. В перспективе расширение применения алюминия и его сплавов для вагоностроения несомненно.

Окраска вагонов. Антикоррозионная защита металлоконструкций вагонов имеет важное значение в связи с особенностями условий их эксплуатации (использование вагонов в различных климатических зонах с большими перепадами температур и влажности, воздействие атмосферы индустриальных районов и пр.).

72

73

Таблица 15

|

Сплав (ГОСТ |

Шифр состояния поставки * |

Механические свойства (не менее) | ||

|

4784—65, ГОСТ 8617—75 и ГОСТ 12592—67) |

Предел прочности ав, кгс/мм2 |

Предел текучести а , кгс/мм2 |

Относительное удлинение ев, % | |

|

АД АМц АМц |

м п м |

6 15 9 |

— |

20 5 18 |

|

АМг2 АМгЗ АМгб |

м м м |

17 19 28 |

8 13 |

16 15 15 |

|

АМгб АМгб |

м н |

32 38 |

16 28 |

15 6 |

|

АВ АВ |

т Т1 |

18 30 |

23 |

14 8 |

|

АДЗЗ |

Т1 |

25 |

21 |

6 |

|

1915 |

м |

28 |

18 |

12 |

|

1915 1915 |

т Т1 |

35 38 |

22 25 |

10 8 |

* П — полунагартованное состояние; Н — иагартованное состояние; М — отожженное состояние; Т — закалка и естественное старение; TI — закалка и искусствеииое -старение (ГОСТ 12592 — 67).

Надежность антикоррозионной защиты во многом зависит от качества и номенклатуры лакокрасочных материалов. Большое внимание в вагоностроении уделяется также внедрению прогрессивной техники окраски, обеспечивающей экономию лакокрасочных материалов, а также повышающей качество окраски и производительность труда.

Пассажирские и грузовые магистральные вагоны окрашивают в соответствии с ГОСТ 12549—67 и ГОСТ 7409—73. ГОСТ 12549—67 распространяется на окргску строящихся и подвергающихся заводскому ремонту цельнометаллических пассажирских, почтовых, багажных вагонов, вагонов-ресторанов, вагонов-электростанций и вагонов электропоездов. ГОСТ 7409—73 распространяется на строящиеся и подвергаемые заводскому ремонту универсальные грузовые вагоны, крытые, полувагоны и платформы. Наружную поверхность вагонов-цистерн окрашивают химически стойкой эмалью ХВ-785 (ГОСТ 7313—75) по предварительно загрунтованной поверхности.

Неметаллические материалы. Для отделки внутренних помещений пассажирских вагонов, вагонов электропоездов и дизель-

74

поездов, вагонов метро и др. применяют самые разнообразные материалы, которые можно разделить на отделочные, тепло- и звукоизоляционные, конструкционные и пр. Для облицовки стен, перегородок, потолков рекомендован трудновоспламеняемый бумажно-слоистый пластик, для покрытия полов — поливинилхлоридный линолеум, для внутренней обшивки стен и облицовки потолков — трудновоспламеняемые или огнестойкие древесно-волокнистые плиты и т. д. В качестве теплоизоляционного материала наибольший интерес для вагоностроения представляют пенополиуретаны, так как они позволяют осуществлять теплоизоляцию кузова вагона наиболее прогрессивными способами — напылением или заливкой.

Для теплоизоляции крыши, а также труб отопления, проходящих за потолочной обшивкой, рекомендовано негорючее супертонкое базальтовое волокно, выпускаемое в виде матов, обладающих высокой термовиброустойчивостью и низкой гигроскопичностью. В качестве гидроизоляции кузова и гидрозащиты теплоизоляционных материалов рекомендован полимерный пленочный материал.

Широкое распространение в вагоностроении получил пенопо-листирол, применяемый для производства пенопласта. Пенопласта на основе полистирола с порообразующими компонентами обладают небольшой плотностью, высокими тепло- и звукоизоляционными свойствами, химической стойкостью и водостойкостью, а при внесении специальных добавок — пониженной горючестью. Наиболее распространенными являются пенополистиролы ПСБ и ПСБ-С.

Применение в вагоностроении деталей из древесины хвойных и лиственных пород и древесных материалов обусловлено ГОСТ 3191—75. Детали, по условиям эксплуатации которых требуется предохранение их от гниения и возгорания, подвергают глубокой пропитке или покрытию антисептиками и* антипиренами. В зависимости от назначения и конструктивных особенностей узлов и деталей вагонов влажность древесины должна составлять 15—25%. Для изготовления вагонов применяют дуб, ясень, лиственницу, бук, березу, сосну, ель, ольху, пихту, а также фанеру ФСФ (ГОСТ 3916—69), плиты столярные (ГОСТ 13715—68), плиты древесно-стружечные (ГОСТ 10632—70), плиты фанерные (ГОСТ 8673—68), пластики древесные слоистые (ГОСТ 13913—68), плиты древесно-волокнистые (ГОСТ 8904—66 и ГОСТ 4598—74) и фанеру декоративную (ГОСТ 14614—69).

Также широко в вагоностроении применяют резину. Способность к высокоэластичной деформации и высокая усталостная прочность резины сочетаются с другими ценными техническими свойствами: износостойкостью, прочностью на разрыв и удар, газо-, воздухо-, водонепроницаемостью, маслостойкостью и др., а также высокой способностью к поглощению энергии. Благодаря указанным свойствам резину применяют в основном в качестве

75

Таблица 16

|

Наименование |

Рабочая среда |

Резина (ТУ 38.0Э5.204—71) |

|

Уплотнения неподвижных соединений |

Воздух, вода |

7-1847 13305 7-6721 7-2959 |

|

Уплотнения дверей, окон и люков |

Воздух, вода, слабые растворы кислот и щелочей |

7-2462 7-6721 6190 |

|

Уплотнения подвижных соединений |

Воздух, смазка, горячая вода |

7-3508 7-Н-26-16 7-В-14 |

|

Амортизаторы и силовые детали, работающие под нагрузкой |

Воздух, вода, капельки масла и топлива |

7-1847 7-3681 7-6721 7-2959 7-2462 7-4985 7-3826 7-8470 |

|

Защитные детали, чехлы, кожухи |

Воздух, вода |

7-6721 7-2959 7-3687 6190 |

амортизирующих устройств в элементах рессорного подвешивания и поглощающих аппаратов автосцепок, для упругой связи элементов тележек, в качестве уплотнителей, манжет, прокладок в тормозной системе, роликовых буксах, оконных дверных проемах, подрезиненных колесах вагонов метро и трамваев и др. Марки резины, применяемой для деталей и узлов вагонов некоторых типов, приведены в табл. 16.