- •193144, Ленинград, с-144, ул. Моисеенко, 10

- •Глава I общие сведения

- •§ 1. Краткий обзор и перспективы развития вагоностроения в ссср

- •§ 2. Классификация вагонов и их основные технико-экономические показатели

- •Глава II

- •§ 3. Процесс создания новых вагонов

- •§ 4. Требования к габаритным размерам вагонов

- •§ 5. Требования к прочности и ходовым качествам вагонов

- •§ 6. Проектирование и расчет сварных соединений в конструкциях вагонов

- •§ 7. Теплотехнические и санитарно-гигиенические требования

- •§ 8. Материалы, применяемые в вагоностроении

- •§ 9. Дополнительные требования, предъявляемые при проектировании вагонов

- •§ 10. Стандартизация и унификация в вагоностроении

- •Глава III ходовые части вагонов

- •§ 11. Общие сведения о конструкции ходовых частей

- •§ 12. Колесные пары и буксовые узлы

- •§ 13. Рессорное подвешивание

- •§ 14. Тележки грузовых вагонов

- •§ 15. Тележки пассажирских вагонов

- •§ 16. Особенности ходовых частей зарубежных вагонов

- •§ 17. Перспективы развития ходовых частей вагонов

- •Глава IV тормозные устройства вагонов

- •§ 18. Основные требования к тормозным устройствам

- •§ 19. Тормозные приборы и механизмы

- •§ 20. Тормозные рычажные передачи

- •§ 21. Перспективы развития тормозных устройств

- •Глава V автосцепное оборудование вагонов

- •§ 22. Основные требования к автосцепному оборудованию

- •§ 23. Конструкция автосцепки

- •4 5 Рис. 47. Механизм сцепления

- •§ 24. Поглощающие аппараты

- •§ 25. Упряжное устройство, центрирующий прибор и расцепной привод

- •§ 26. Перспективы развития автосцепного оборудования

- •Глава VI грузовые вагоны

- •§ 27. Основные требования к грузовым вагонам

- •§ 28. Платформы

- •§ 29. Полувагоны

- •§ 30. Крытые вагоны

- •§ 31. Цистерны

- •§ 32. Хопперы

- •§ 33. Изотермические вагоны

- •§ 34. Транспортеры

- •§ 35. Думпкары и другие вагоны промышленного транспорта

- •§ 36. Особенности зарубежных грузовых вагонов

- •§ 37. Перспективы развития конструкций грузовых вагонов

- •Глава VII пассажирские вагоны

- •§ 38. Основные требования к пассажирским вагонам

- •§ 39. Вагоны дальнего и межобластного сообщения

- •§ 40. Почтовые и багажные вагоны, вагоны-рестораны

- •§ 41. Вагоны скоростного сообщения

- •§ 42. Кузоза пассажирских вагонов

- •§ 43. Системы отопления и водоснабжения

- •§ 44. Системы вентиляции и установки кондиционирования воздуха

- •§ 45. Системы электроснабжения и электрооборудования

- •§ 46. Особенности зарубежных пассажирских вагонов

- •§ 47. Перспективы развития конструкций пассажирских вагонов

- •Глава Vlfi самоходные вагоны

- •§ 48. Основные требования к самоходным вагонам

- •Для вагонов метрополитена (в однопутном тоннеле)

- •§ 49. Вагоны электропоездов

- •9 10 А) 6)

- •§ 50. Вагоны дизель-поездов

- •§ 51. Вагоны метрополитена и трамвая

- •§ 52. Перспективы развития конструкций самоходных вагонов

- •Глава IX

- •§ 54. Прочностные и ходовые испытания

- •§ 55. Теплотехнические испытания

- •§ 56. Тормозные и тягово-энергетические испытания

- •§ 57. Эксплуатационные испытаний

- •§ 58. Развитие экспериментально-исследовательской базы вагоностроения

- •Глава I. Общие сведения 5

§ 9. Дополнительные требования, предъявляемые при проектировании вагонов

Помимо требований, обеспечивающих вписывание вагонов в габарит, их необходимую прочность и ходовые качества, теплотехнические характеристики и комфортно-гигиенические условия перевозок и т. п., при проектировании к вагонам предъявляют и специфические дополнительные требования.

Важнейшее значение имеет правильный выбор параметров тормозных устройств вагонов. Конкретные требования к тормоз-

76

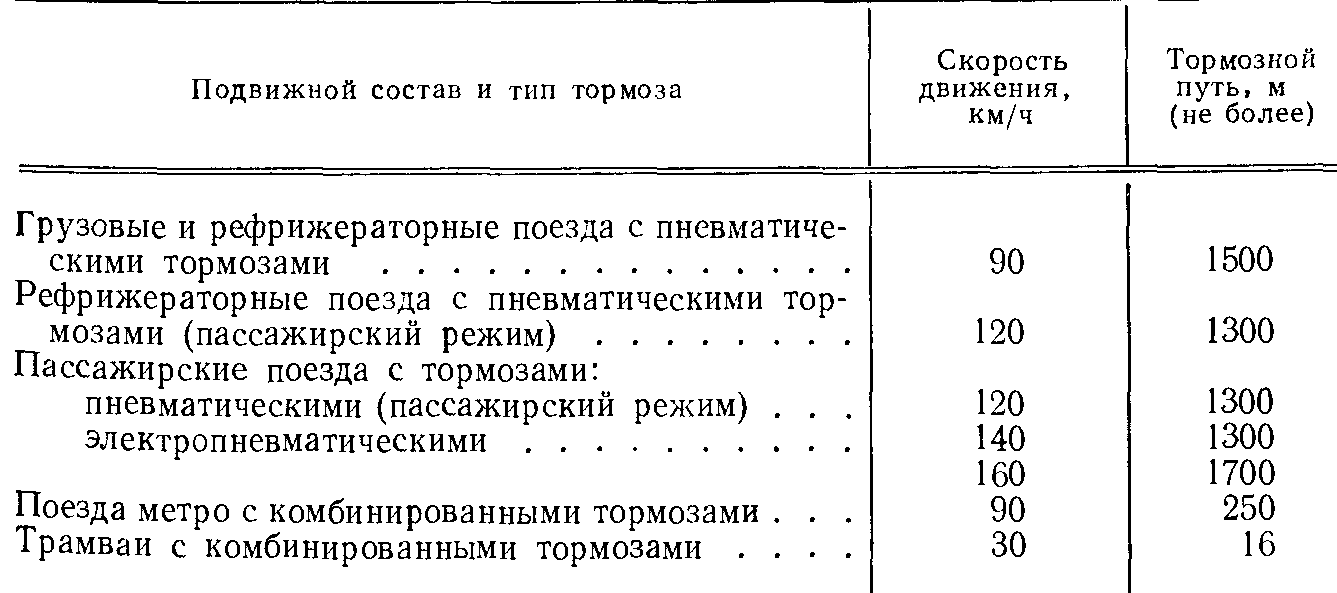

ному оборудованию определяются техническим заданием на проектирование и исходят из предполагаемых условий эксплуатации вагона. При этом должны обеспечиваться необходимое тормозное замедление и тормозной путь, а также плавность процесса торможения и надежность работы тормозных систем. Действующие расчетные нормы тормозного пути вагонов при экстренном торможении приведены в табл. 17.

Для вагонов магистрального, пригородного и городского рельсового транспорта среднее (расчетное) замедление при торможении до остановки обычно принимают равным 1,2—1,3 м/с2. Более высокие значения замедления (как и ускорения при разгоне поезда) недопустимы для обычного подвижного состава по соображениям комфорта, эргономики и безопасности стоящих пассажиров и обслуживающего персонала. При экстренном (аварийном) торможении максимальное реализуемое замедление перед остановкой может быть выше (до 1,5—2,0 м/с2)- Следует учитывать, что при тормозных системах, основанных на использовании _ сцепления колес с рельсами, реализуемое тормозное замедление /т в относительных единицах (долях ускорения свободного падения) не может превышать коэффициента сцепления колес с рельсами, так как /т < jτ ≤ ψkg,где ψк — коэффициент сцепления; g — ускорение свободного падения.

Указанное ограничение определяет интерес к тормозным системам, не зависящим от сцепления колес с рельсами. Наибольшее применение из таких систем пока получили магнитно-рельсовые колодочные тормоза. Значительный интерес представляет применение линейного двигателя, а также рельсового электрического тормоза, использующего эффект вихревых токов. Исследования в этих направлениях проводят сейчас в СССР и во многих других странах мира. На специальном скоростном подвижном составе, очевидно, можно применять также и аэродинамические тормоза. Тормозные системы вагонов должны также удовлетворять опре-

Таблица 17

77

деленным требованиям, обеспечивающим допускаемые продольные силы при движении поезда (см. гл. IV).

Безопасная эксплуатация подвижного состава на линиях железных дорог невозможна без соответствующих определенным требованиям ударно-тяговых и соединительных устройств. На подвижном составе (за исключением трамваев) применяют наиболее прогрессивные устройства — автосцепку. Автосцепное оборудование вагонов в значительной мере унифицировано (см. гл. V). Одно из специфических требований, связанных с конструкцией автосцепного оборудования и линейными параметрами вагона, — требование обеспечения возможности сцепления вагонов и прохождения ими кривых участков пути. Выполнение этих требований проверяют расчетом по методике Ю. А. Хапилова, приведенной в нормах расчета и проектирования вагонов. Нормативные требования по выбору расчетных радиусов кривых назначены с учетом заданных условий эксплуатации вагонов, поэтому они различны для грузовых и пассажирских вагонов. Более того, грузовые вагоны в данном отношении принято делить на две группы;

I — грузовые вагоны общесетевого обращения, предназначен ные для эксплуатации без ограничений на всей сети железных дорог МПС, включая сортировочные горки; их пропускают также по путям промышленного транспорта.

II — грузовые вагоны и специальные транспортные средства (транспортеры, путевые машины и др.), отличающиеся увеличен ными размерами и предназначенные для эксплуатации преимуще ственно на путях МПС; их пропускают через сортировочные горки и по путям промышленного транспорта только при отсутствии соответствующих запрещений.

Автоматическая сцепляемость грузовых вагонов группы II и пассажирских проверке не подлежит, так как их сцепляют под обязательным контролем сцепщика или другого работника. Необоснованное отнесение проектируемого вагона к I и II группам может привести к неоправданному усложнению конструкции вагона, снижению унификации деталей автосцепного оборудования и к соответствующим экономическим потерям.

У вновь проектируемых грузовых вагонов проверяют соответствие линейных параметров и конструкции требованиям прохода без саморасцепа по сортировочной горке с «переломом» профиля 55°/00 между плоскостями подъема и спуска, сопряженными вертикальными кривыми радиусами 350 и 250 м. Вагон и его автосцепное устройство необходимо дополнительно проверить на устойчивость против выжимания из колеи продольными сжимающими силами, возникающими в поезде. В связи с эксцентричностью действия продольных сил возникают поперечные составляющие (в боковом и вертикальном направлениях), которые и создают возможность выжимания вагона. Как показали исследования С. В. Вершинского, опасность выжимания вагона продольными силами может возникать при различных режимах ведения по-

78

ездов — регулировочных и остановочных торможениях, осаживаниях состава и т. д. Действующими нормами рекомендовано проверять конструкцию на выжимание для случая прохождения вагоном кривой R = 250 м при сжимающих продольных силах N = ЬО тс (порожний четырехосный вагон) и N = 100 тс (груженый четырехосный и порожний восьмиосный вагоны).

Отметим, что проблема повышения устойчивости вагонов их выжиманию в тяжеловесных поездах еще полностью не решена. Согласно расчетам (и опытным данным) полностью загруженный четырехосный грузовой вагон может быть выжат из рельсовой колеи при сжимающей продольной силе 100—120 тс, тогда как в поездах весом б—10 тыс. тс продольные силы при экстренных торможениях могут достигать 200—250 тс и более. Важнейшее значение имеет характер и длительность действия продольных сжимающих сил в поезде, чему и посвящены продолжающиеся исследования. Одно из мероприятий, повышающих устойчивость колесной пары в рельсовой колее, — увеличение угла наклона поверхности гребня колеса к горизонтали. Например, при увеличении этого угла с 60° (современные стандартные колеса) до 65—70° запас устойчивости при прочих равных условиях повысится на 25—60%.

При проектировании вагонов, кроме расчетных схем нагру-жения, соответствующих эксплуатационной работе, необходимо учитывать типовые усилия и схемы действия сил, характерные для ремонтных операций. Например для несамоходных вагонов магистральных железных дорог в качестве основных расчетных режимов при ремонте принимают следующие: подъемку груженого кузова за оба конца одной шкворневой балки; подъемку порожнего кузова за одну концевую балку или за концы шкворневых балок, расположенные по диагонали вагона; подъемку груженого кузова за один конец одной шкворневой балки для смены бокового скользуна или рессорного комплекта. Проектируя крыши пассажирских и грузовых вагонов, рассчитывают их конструкцию (дополнительно к основным расчетным режимам) на случай действия двух вертикальных сил по 100 кгс каждая, распределенных на площадке 20 х 20 см и приложенных на расстоянии 50 см одна от другой в любой зоне крыши. Это требование обусловлено необходимостью работы на крыше вагона обслуживающего персонала или ремонтных рабочих. На всех вагонах предусматривают места или устройства для подъемки кузова домкратами.

Элементы вагона и подвесного оборудования проектируют с учетом недопустимости значительных амплитуд резонансных колебаний при эксплуатации в интервале всех возможных скоростей движения (вплоть до конструкционной) и применении типовых средств погрузки—выгрузки. Для снижения уровня действующих на элементы вагона динамических вибрационных сил от несбалансированных масс вращающихся частей привода и вспомогательных машин (ГОСТ 12327—66 и ГОСТ 16921—71) уста-

79

новлены достаточно жесткие нормы допускаемых остаточных неуравновешенностей (дисбалансов).

При проектировании пассажирских вагонов локомотивной тяги, вагонов электропоездов, дизель-поездов и метрополитена для обеспечения повышенной плавности их хода частота первого тона изгибных колебаний кузова в вертикальной плоскости не должна совпадать с собственной частотой колебаний подпрыгивания кузова на центральном подвешивании и рамы на буксовом подвешивании. Частота первого тона, как правило, должна быть не менее 8 Гц. Указанное ограничение установлено в результате исследований воздействия колебаний и вибраций на человеческий организм, показавших, что частоты 5—7 Гц являются особо неблагоприятными. Для предварительной оценки собственная частота изгибных колебаний кузова (Гц)

![]() (35)

(35)

где k — коэффициент (для стальных кузовов магистральных вагонов k = 2,3÷2,5, а для вагонов метро k = 1,6÷1,8); L — длина кузова; Е — модуль упругости материала кузова; J — момент инерции среднего сечения кузова (по окну); т — погонная масса кузова.

У кузовов новой конструкции экспериментально проверяют собственную частоту изгибных колебаний. Особое значение имеет вопрос обеспечения изгибной жесткости при создании облегченных кузовов скоростного подвижного состава, особенно при проектировании кузова из высокопрочных алюминиевых сплавов. В последнее время проблема обеспечения изгибной жесткости кузова приобретает остроту и для некоторых специализированных грузовых вагонов (двухъярусный вагон для перевозки легковых автомобилей, платформа для большегрузных контейнеров и т. д.), имеющих увеличенные размеры.

Для обеспечения нормальной работоспособности и эксплуатационной долговечности контактирующих деталей и соответствующих устройств вагонов ограничивают удельное давление на взаимодействующих поверхностях этих элементов. При проектировании удельное давление выбирают в зависимости от твердости, прочности и фрикционных свойств материала, скорости относительного перемещения поверхностей, условий работы, требуемой или установленной периодичности ремонтов, замены деталей и т. д.

Важное значение для обеспечения безопасности движения имеет правильное проектирование связи кузова вагона с тележками. Для вагонов магистральных железных дорог детали крепления пятника (и подпятника) рассчитывают на срез от продольной нагрузки, равной (не менее) 12-кратному весу тележки (для четырехосных вагонов) и девятикратному весу тележки (для восьми-осных вагонов). Для вагонов пригородных электропоездов это

80

усилие принимают равным (не менее) трехкратному весу тележки с установленными элементами привода, а для вагонов метрополитена и трамвая — двукратному весу тележки.

Все вагоны магистральных железных дорог оборудуют подножками и поручнями для составителей поездов. На пассажирских вагонах, имеющих поручни и открытые ступени для входа и выхода пассажиров, специальные подножки и поручни для составителей не устанавливают. На всех вагонах предусматривают кронштейны для установки нижнего сигнального фонаря. Универсальные крытые грузовые вагоны общего назначения снабжают несъемными приспособлениями для перевозки людей и постоянными разделками для печных труб. Конструкция дверей и люков этих вагонов должна предотвращать попадание внутрь вагона атмосферных осадков и искр, а также исключать возможность хищения груза.

Универсальные платформы общего назначения снабжают приспособлениями для закрепления бортов в опущенном состоянии, а также кольцами и скобами для крепления грузов. Основные размеры (длину и ширину) платформы увязывают с размерами контейнеров и габаритными размерами распространенных грузов. Торцовые борта платформ проектируют открывающимися в фиксированное горизонтальное положение. При этом опорные кронштейны бортов и сами борта обеспечивают погрузку с торца техники на колесах. Конструкция платформы допускает перевозку тяжелых сосредоточенных грузов, величина которых была установлена в техническом задании на проектирование.

При проектировании саморазгружающихся вагонов предусматривают гладкие и плоские поверхности скольжения груза, обеспечивают минимальную площадь поверхностей, препятствующих свободной выгрузке груза. Вагоны, предназначенные для разгрузки на вагоноопрокидывателях, не должны иметь деталей, препятствующих нормальному контакту опорных поверхностей кузова и захватов вагоноопрокидывателя, а также деталей, выпадающих при опрокидывании. Несущую конструкцию таких вагонов рассчитывают на усилия, возникающие при разгрузке на вагоноопрокидывателе.

Детали и элементы тормоза, рессорного подвешивания, подвагонного генератора и т. п., закрепленные на раме тележки, проектируют с устройствами, ограничивающими колебания и предохраняющими их от падения на путь при поломке. Конструкцию и прочность этих устройств определяют с учетом массы предохраняемого элемента и условий эксплуатации. Обычно предохранительные устройства рассчитывают на нагрузку, равную двукратному весу предохраняемого элемента, или на максимальное эксплуатационное усилие, действующее на это устройство.

" Конструкция тормозных резервуаров и других сосудов (в том числе котлов специализированных цистерн), находящихся в эксплуатации под рабочим давлением, должна удовлетворять соот-

81

ветствующим требованиям Госгортехнадзора. Расчеты этих конструкций выполняют в соответствии с ГОСТ 14249—73.

В связи с ограниченностью внутреннего объема пассажирского вагона большое значение имеет рациональная планировка его внутренних помещений. Основная задача конструктора при этом заключается в наиболее экономичном обеспечении максимальных удобств пассажирам и обслуживающему персоналу. Основные минимальные размеры внутренних элементов оборудования пассажирских вагонов, принимаемые в практике отечественного вагоностроения, следующие (в мм, не менее): • Ширина четырехместного купе вагонов:

жестких 1770

мягких 1910

Ширина двухместного купе мягких вагонов 1350

Длина спальных мест вагонов:

некупейных 1750

купейных 1900

Ширина спальных мест 580

Ширина диванов для сидения 450

Высота от пола до сидения 430

Ширина продольных проходов в вагонах:

некупейных 580

купейных 800

Ширина одностворчатых дверей:

входных наружных 700

дверей купе 650

дверей вспомогательных помещений 580

Ширина входных многостворчатых дверей вагонов:

метро 1200

пригородных электропоездов 1000

трамвая 1100

Высота дверей вагонов магистральных железных дорог 1900 Высота дверей вагонов метро и трамвая 1820

Особое внимание при проектировании вагонов, отработке и совершенствовании их конструкции необходимо уделять вопросам обеспечения эксплуатационной надежности. Отраслевой стандарт ОСТ 24.050.11—70 (Вагоны. Термины по надежности) определяет надежность вагона (его систем, узлов и деталей) как свойство вагона выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого срока эксплуатации или наработки. При этом под заданными функциями понимают способность вагона выполнять перевозочную работу при обеспечении безопасности движения, сохранности перевозимых грузов или создания необходимого комфорта. Состояние вагона, при котором он, в данный момент времени, обеспечивает выполнение заданных функций с параметрами, установленными технической документацией, называют работоспособностью. Надежность вагона (его узлов, агрегатов и отдельных элементов) обусловливается показателями — безотказностью, долговечностью, ремонтопригодностью и сохраняемостью.

82

Безотказность вагона — это его свойство сохранять работоспособность в течение выбранной наработки без вынужденных перерывов. Безотказность вагона в целом, а также его ремонтируемых узлов, агрегатов и деталей характеризуется такими показателями, как наработка на отказ, параметр потока отказов, вероятность безотказной работы. Для неремонтируемых узлов или деталей применяют следующие показатели: вероятность безотказной работы, интенсивность отказов и среднее время безотказной работы.

Свойство вагона сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и ремонтов называют долговечностью. При этом под предельным состоянием понимают разрушение или изменение параметров вагона, оговоренных в технической документации, экономическую и моральную нецелесообразность продолжения эксплуатации и т. д. Показателями долговечности служат ресурс и срок службы. Различают нормируемый (расчетный) ресурс вагона (узла, элемента) и фактический ресурс, определяемый по данным эксплуатации как наработка вагона до предельного состояния, оговоренного в технической документации. Следует стремиться к тому, чтобы срок службы вагона (узла, элемента) был близок к оптимальному, при котором достигается наибольший экономический эффект.

Под ремонтопригодностью вагона понимают свойство, заключающееся в приспособленности конструкции вагона (узла, агрегата, детали) к предупреждению, обнаружению и устранению неисправностей и отказов при регламентированной последовательности технического обслуживания и ремонта. Под устранением отказов и неисправностей понимают восстановление работоспособности вагона и улучшение его эксплуатационных показателей. Ремонтопригодность вагона характеризуют также простоем в ремонте и коэффициентом стоимости ремонтов. Сохраняемость вагона — свойство сохранять (обеспечивать) обусловленные эксплуатационные показатели в течение установленных режимов отстоя и транспортирования и после них. Требования к сохраняемости вагона предусматривают в технической документации. При этом конкретным показателем служит средний срок сохраняемости.

Методы расчета и определения конкретных количественных показателей надежности вагонов необходимо основывать на теоретических положениях математической статистики и теории вероятности. Серьезный подход к решению вопросов надежности в вагоностроении возможен только на основе комплексного учета теоретических положений и практической необходимости, согласования требований к конструкции и технологии изготовления вагонов, к правилам эксплуатации и ремонта. Решать вопросы надежности можно лишь в результате систематического изучения и анализа фактической информации о неисправностях и отказах вагонов.

83

ВНИИВ и ЦНИИ МПС при участии проектно-конструкторского бюро ЦВ МПС и заводов разработали перечни нормируемых показателей надежности вагонов, унифицирующие минимум обязательных требований к показателям надежности вагонов, их узлов и элементов, которые необходимо предусматривать в технической документации на вновь проектируемые вагоны. Например, для грузовых вагонов магистральных железных дорог рекомендуются нормативы безотказности, приведенные в табл. 18.

Надежность вагона (как сложной технической системы) определяется надежностью его составных частей и характером взаимодействия этих частей в конструкции. Известно, что общая (схемная) надежность технической системы, состоящей из последовательно (в смысле надежности) включенных структурных частей, характеризуется произведением функций их надежности. Поскольку вагон практически является системой без резервирования, задачу повышения вероятности его безотказной работы решают повышением надежности составляющих структурных частей. При этом наиболее выгодный путь — повышение надежности наиболее «слабого» (наименее надежного) структурного элемента конструкции. Важной задачей конструкторов и научных работников отрасли вагоностроения является систематический анализ возможностей повышения надежности вагонов, разработка и реализация соответствующих технических мероприятий. Эти мероприятия необходимо экономически обосновать и согласовать с заказчиком, так как во многих случаях повышение надежности обусловливает увеличение трудоемкости постройки вагона и его стоимости, а следовательно, вызывает необходимость корректировки оптовой цены.

Таблица 18

|

|

Конструкция | |||||

|

Наименование |

Крытый вагон |

Полувагон |

Платфор- |

Цистерна | ||

|

Обшивка кузова |

Метал- |

Дере- |

Метал- |

Дере- |

Металли |

ческая |

|

|

лическая |

вянная |

лическая |

вянная |

|

|

|

Частота поступления |

|

|

|

|

|

|

|

в текущий ремонт (не более): |

|

|

|

|

|

|

|

в первый год эксплуатации |

0,278 |

0,394 |

0,380 |

0,554 |

0,292 |

0,362 |

|

во второй год эксплуатации Вероятность безотказ- |

0,304 |

0,424 |

0,426 |

0,603 |

0,318 |

0,399 |

|

ной работы (не ме- |

|

|

|

|

|

|

|

нее): |

|

|

|

|

|

|

|

в первый год эксплуатации |

0,756 |

0,677 |

0,684 |

0,577 |

0,748 |

0,698 |

|

во второй год эксплуатации |

0,741 |

0,657 |

0,650 |

0,549 |

0,726 |

0,670 |

По соображениям безопасности движения особое внимание следует уделять обеспечению требований к надежности ходовых частей, тормозов и автосцепного оборудования вагонов. Ниже приведены рекомендуемые показатели безотказности некоторых ответственных узлов и элементов грузовых вагонов по критерию установленного предельного состояния в пределах назначенного ресурса.

Вероятность безотказной

Наименование работы

(не менее)

Боковая рама тележки 0,97

Надрессорная балка 0,97

Ось колесной пары 0,95

Хребтовая балка рамы 0,98

Несущие металлоконструкции кузова 0,95

Головка автосцепки ' 0,85

Тяговый хомут 0,85

Поглощающий аппарат 0,80

Буксовые роликоподшипники 0,98

При разработке технической документации необходимо различать понятия ресурса (срока службы) вагона и гарантийной наработки (срока гарантии). Следует учитывать, что срок гарантии это не технический показатель качества изделия, а коммерческо-юридическая характеристика условий его поставки. При обосновании (выборе) гарантийных сроков исходят из того, что гарантийные обязательства изготовителя не могут распространяться на период, превышающий установленный срок эксплуатации до первого планового ремонта.

Большое значение при проектировании пассажирских вагонов имеют вопросы технической эстетики. Требования и критерии технической эстетики необходимо использовать при разработке конструкции, прогнозировании, комплексной оценке и сравнительной экспертизе качества вагонов. Эти требования следует включать в стандарты и нормативно-техническую документацию. Тщательная и квалифицированная художественно-конструкторская проработка позволяет получить конструкцию с максимальными удобствами при минимальных дополнительных затратах. При проектировании вагонов и их узлов необходимо уделять серьезное внимание вопросам технологии изготовления. Конструкция должна быть технологически осуществимой, при ее разработке должны быть учтены свойства применяемых материалов, возможное оборудование и современные методы организации производства. Принятые конструкторские решения должны соответствовать наиболее рациональным способам изготовления для обеспечения высокого качества и надежности изделия при возможно меньшей трудоемкости и экономном использовании материалов. В процессе создания и отработки новых конструкций вагонов необходимо одновременно отрабатывать и технологию их производства.

84

85