- •193144, Ленинград, с-144, ул. Моисеенко, 10

- •Глава I общие сведения

- •§ 1. Краткий обзор и перспективы развития вагоностроения в ссср

- •§ 2. Классификация вагонов и их основные технико-экономические показатели

- •Глава II

- •§ 3. Процесс создания новых вагонов

- •§ 4. Требования к габаритным размерам вагонов

- •§ 5. Требования к прочности и ходовым качествам вагонов

- •§ 6. Проектирование и расчет сварных соединений в конструкциях вагонов

- •§ 7. Теплотехнические и санитарно-гигиенические требования

- •§ 8. Материалы, применяемые в вагоностроении

- •§ 9. Дополнительные требования, предъявляемые при проектировании вагонов

- •§ 10. Стандартизация и унификация в вагоностроении

- •Глава III ходовые части вагонов

- •§ 11. Общие сведения о конструкции ходовых частей

- •§ 12. Колесные пары и буксовые узлы

- •§ 13. Рессорное подвешивание

- •§ 14. Тележки грузовых вагонов

- •§ 15. Тележки пассажирских вагонов

- •§ 16. Особенности ходовых частей зарубежных вагонов

- •§ 17. Перспективы развития ходовых частей вагонов

- •Глава IV тормозные устройства вагонов

- •§ 18. Основные требования к тормозным устройствам

- •§ 19. Тормозные приборы и механизмы

- •§ 20. Тормозные рычажные передачи

- •§ 21. Перспективы развития тормозных устройств

- •Глава V автосцепное оборудование вагонов

- •§ 22. Основные требования к автосцепному оборудованию

- •§ 23. Конструкция автосцепки

- •4 5 Рис. 47. Механизм сцепления

- •§ 24. Поглощающие аппараты

- •§ 25. Упряжное устройство, центрирующий прибор и расцепной привод

- •§ 26. Перспективы развития автосцепного оборудования

- •Глава VI грузовые вагоны

- •§ 27. Основные требования к грузовым вагонам

- •§ 28. Платформы

- •§ 29. Полувагоны

- •§ 30. Крытые вагоны

- •§ 31. Цистерны

- •§ 32. Хопперы

- •§ 33. Изотермические вагоны

- •§ 34. Транспортеры

- •§ 35. Думпкары и другие вагоны промышленного транспорта

- •§ 36. Особенности зарубежных грузовых вагонов

- •§ 37. Перспективы развития конструкций грузовых вагонов

- •Глава VII пассажирские вагоны

- •§ 38. Основные требования к пассажирским вагонам

- •§ 39. Вагоны дальнего и межобластного сообщения

- •§ 40. Почтовые и багажные вагоны, вагоны-рестораны

- •§ 41. Вагоны скоростного сообщения

- •§ 42. Кузоза пассажирских вагонов

- •§ 43. Системы отопления и водоснабжения

- •§ 44. Системы вентиляции и установки кондиционирования воздуха

- •§ 45. Системы электроснабжения и электрооборудования

- •§ 46. Особенности зарубежных пассажирских вагонов

- •§ 47. Перспективы развития конструкций пассажирских вагонов

- •Глава Vlfi самоходные вагоны

- •§ 48. Основные требования к самоходным вагонам

- •Для вагонов метрополитена (в однопутном тоннеле)

- •§ 49. Вагоны электропоездов

- •9 10 А) 6)

- •§ 50. Вагоны дизель-поездов

- •§ 51. Вагоны метрополитена и трамвая

- •§ 52. Перспективы развития конструкций самоходных вагонов

- •Глава IX

- •§ 54. Прочностные и ходовые испытания

- •§ 55. Теплотехнические испытания

- •§ 56. Тормозные и тягово-энергетические испытания

- •§ 57. Эксплуатационные испытаний

- •§ 58. Развитие экспериментально-исследовательской базы вагоностроения

- •Глава I. Общие сведения 5

§ 13. Рессорное подвешивание

Для уменьшения динамических воздействий пути на вагоны и вагонов на путь в конструкцию ходовых частей введено упругое рессорное подвешивание. Его конструкция определяется типом вагона, параметрами упругости и демпфирования.

Известные конструкции рессорного подвешивания различают по числу ступеней, месту размещения в тележке, типу возвращающего устройства, конструкции упругих элементов, типу и конструкции демпфирующих устройств. По кратности различают конструкции одинарного и двойного подвешивания г. По месту размещения в тележке различают подвешивание буксовое и центральное. По типу возвращающих устройств (поперечному под-рессориванию) различают подвешивание люлечной и безлюлечной конструкции. По конструкции упругих элементов различают подвешивание с металлическими, резинометаллическими и пневматическими упругими элементами.

Подвешивание с металлическими и резинометаллическими упругими элементами обычно имеет нерегулируемые параметры гибкости. При этом упругие элементы могут иметь линейную или нелинейную зависимость прогиба от нагрузки. Подвешивание с пневматическими упругими элементами обычно характеризуется регулируемыми параметрами гибкости: жесткость упругих пневматических элементов зависит от нагрузки, приходящейся на них. По типу и конструкции демпфирующих устройств различают подвешивание с гасителями колебаний сухого и вязкого трения.

Основными параметрами упругого рессорного подвешивания, задаваемыми при его проектировании, являются статический прогиб или жесткость подвешивания в вертикальном направлении, длина приведенного маятника или жесткость подвешивания в поперечном направлении и коэффициент демпфирования или вели-

1 Известны и системы тройного подвешивания, однако они устарели и в настоящее время не применяются.

102

чина относительного трения (при использовании гасителей колебаний сухого трения). Помимо перечисленных основных параметров, при проектировании упругого подвешивания могут быть дополнительно заданы распределения гибкостей по ступеням подвешивания (при двойном подвешивании), момент трения в опорах кузова, жесткость связи колесных пар с рамой тележки в поперечном и продольном направлениях. При проектировании нелинейного подвешивания задают зависимость прогиба от нагрузки или уравнение жесткости. Важнейший параметр упругого рессорного подвешивания — статический прогиб /ст определяет частоту собственных колебаний v подрессоренной массы, Гц:

![]()

где fст — прогиб, см.

Как правило, при проектировании рессорного подвешивания следует стремиться к снижению частот собственных колебаний. Приемлемые собственные частоты колебаний вагонов на упругих элементах рессорного подвешивания составляют 1—2,5 Гц, что соответствует значениям статического прогиба 250—40 мм. Наибольшие значения статического прогиба имеют место у вагонов с лучшими ходовыми качествами. Увеличение статического прогиба подвешивания свыше 250 мм приводит к снижению частот собственных колебаний ниже 1 Гц, что недопустимо в современных вагонах. При этом вагон может приобрести повышенную валкость, что потребует усложнения конструкции рессорного подвешивания — введения стабилизаторов поперечной устойчивости.

Для пассажирских вагонов, предназначенных для движения со скоростями до 160 км/ч, обычно рекомендуют статический прогиб подвешивания, равный 150—200 мм. Для грузовых вагонов общесетевого назначения статический прогиб под нагрузкой брутто должен составлять 40—50 мм. Увеличение статического прогиба может привести к недопустимой разности высот расположения автосцепки вагонов в порожнем и груженом состояниях.

Статический прогиб fст рессорного комплекта в подвешивании и отдельного упругого элемента, жесткость ж комплекта или элемента и статическая нагрузка Рст при линейной характеристике жесткости связаны выражением

Ж = Рст/fст

Наибольший полный расчетный прогиб fр упругих элементов или комплектов подвешивания должен быть не меньше расчетного статического прогиба fст, умноженного на коэффициент конструктивного запаса прогиба, т. е.fрм ≥ kfст. Значения коэффициента конструктивного запаса прогиба для упругих элементов подвешивания с постоянной жесткостью необходимо принимать согласно данным § 5. При использовании в подвешивании пневмати-

103

ческих упругих элементов вместо конструктивного запаса прогиба следует предусматривать динамический запас хода. Коэффициент динамического запаса хода можно принимать равным 1,5—1,7, т. е. полный ход упругого пневматического элемента должен быть в 1,5—1,7 раза больше его максимального динамического прогиба.

Жесткость витой цилиндрической пружины с постоянным шагом витков

![]()

где G — модуль упругости при сдвиге; d — диаметр прутка; п — число рабочих витков пружины; D — средний диаметр витка пружины.

Число

рабочих витков для пружины с опорными

витками (ГОСТ 1452—69) определяют в

зависимости от полного числа витков пп

по

выражению п

=

па

—

1,5. Боковую жесткость витой пружины

определяют по отношению боковой нагрузки

к боковому прогибу![]() С

достаточной точностью боковой прогиб

С

достаточной точностью боковой прогиб

(39)

(39)

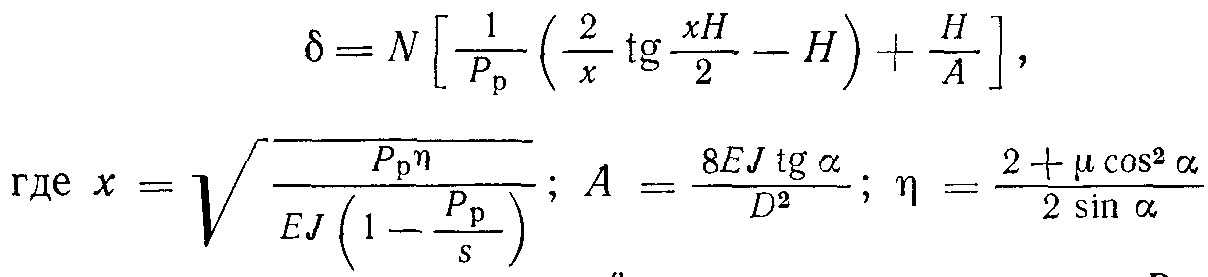

N-горизонтальная

нагрузка, действующая на пружину; Рр

—

вертикальная расчетная нагрузка на

пружину; H

— рабочая высота пружины под

вертикальной нагрузкой Рр;

Н = Hс

+ d

+

+ fр;

Hс

— высота пружины в свободном состоянии;

а — угол подъема винтовой линии пружины

(tg

а =

![]() );Е

—

модуль

);Е

—

модуль

упругости материала пружины; J — полярный момент инерции площади прутка пружины; μ — коэффициент Пуассона.

Необходимую вертикальную жесткость пружины определяют в зависимости от приходящейся на нее статической нагрузки и заданной величины статического прогиба под этой нагрузкой. Боковую жесткость упругих элементов подвешивания одной тележки грузового вагона жг можно определять из условия отсутствия резонансных боковых колебаний. Тогда

![]()

где v — наибольшая расчетная скорость; т — масса брутто кузова вагона; г — радиус круга катания колеса; 2s — расстояние между кругами катания колес; п — конусность круга катания колеса (1/20); 2lт — база тележки.

104

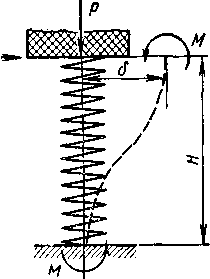

Рис. 17. Схема работы пружины при действии горизонтального усилия

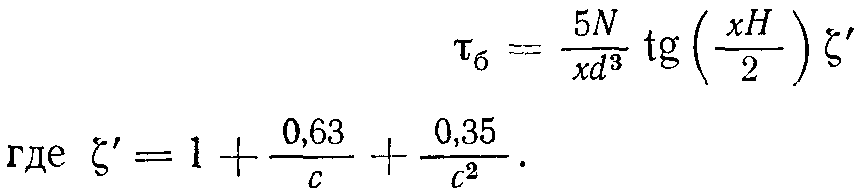

Необходимая жесткость витой пружины N_ может быть получена соответствующим выбором среднего диаметра витка, диаметра прутка и числа рабочих витков. При этом пружина должна иметь необходимую прочность, которую оценивают по величине касательных напряжений, возникающих при действии расчетной вертикальной нагрузки. Касательные напряжения в пружине

![]() (40)

(40)

где Рр = жfр — наибольшая вертикальная расчетная нагрузка;

![]() ;с =D/d

— индекс пружины (для рес

сорного

подвешивания вагонов рекомендуются

с = 3,5÷6).

;с =D/d

— индекс пружины (для рес

сорного

подвешивания вагонов рекомендуются

с = 3,5÷6).

При действии на пружину горизонтального усилия, вызывающего относительный сдвиг ее оснований (рис. 17), касательные напряжения в пружине

(41)

(41)

Суммарные касательные напряжения в пружине от действия вертикальной и боковой нагрузок определяют как сумму напряжений от действия каждой нагрузки в отдельности, т. е.

![]()

Если заданная вертикальная жесткость при необходимой прочности пружины требует ее значительных размеров, затрудняющих размещение пружины в узле упругого подвешивания, то рекомендуется использовать двух- и трехрядные пружины, которые при той же жесткости и прочности значительно компактнее однорядной пружины.

Для исключения касания витков наружной и внутренней пружин и заскакивания витков одной пружины между витками Другой внутреннюю пружину размещают в наружной с зазором в 3—5 мм на сторону, пружины должны быть навиты в разные стороны.

Пружины с малым индексом с не рекомендовано заменять на многорядные, так как это не дает большого выигрыша в габаритных размерах, а внутренняя пружина в этом случае может оказаться неустойчивой из-за малого ее диаметра при большой высоте. Для необходимой устойчивости пружины отношение ее свободной высоты к диаметру Нс/D ≤ 3,5.

105

Для изготовления пружин и рессор в вагоностроении применяют горячекатаную пружинную и рессорную стали 55С2 и 60С2 (ГОСТ 14959—69). Допустимо применение сталей 60С2А и 60С2ХФА. Твердость пружины в термообработанном состоянии должна быть равна НВ 370—440 или HRC 40—47. Допускаемые напряжения для пружинных сталей 55С2 и 60С2 при расчете на растяжение, сжатие и изгиб можно принимать равными 100 кгс/мм2, а при расчете на кручение 75 кгс/мм2. Для сталей 60С2А и 60С2ХФА допускаемые напряжения можно несколько повысить.

После термической обработки пружины необходимо упрочнять наклепом дробью, заневоливанием или другими способами. Режимы термообработки и упрочнения выбирают такими, чтобы они обеспечивали долговечность пружины в пределах установленного контрольного числа циклов нагружения. Технические требования на пружины для рессорного подвешивания вагонов и методы их испытаний регламентированы ГОСТ 1452—69.

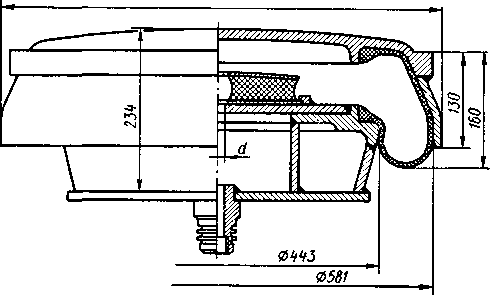

Номинальная приведенная жесткость пневматического упругого элемента

![]()

где

![]() —

эффективная (несущая) площадь

пневмо-элемента; п

—

показатель политропы; п

=

1,3-М,35; ра

—

номинальное

давление в пневмоэлементе; V0

—

общий объем пневмо-элемента

с дополнительным резервуаром; f

— ход пневмоэлемента. Второе

слагаемое в формуле жесткости упругого

пневмоэлемента зависит от характера

изменения его эффективной площади в

процессе деформации (динамического

прогиба). В пневмоэле-ментах

с постоянной эффективной площадью,

например в диафраг-менных

пневмоэлементах с цилиндрическими

направляющими (рис. 18), отношение dFэф/df

= 0.

Необходимую жесткость упру-

—

эффективная (несущая) площадь

пневмо-элемента; п

—

показатель политропы; п

=

1,3-М,35; ра

—

номинальное

давление в пневмоэлементе; V0

—

общий объем пневмо-элемента

с дополнительным резервуаром; f

— ход пневмоэлемента. Второе

слагаемое в формуле жесткости упругого

пневмоэлемента зависит от характера

изменения его эффективной площади в

процессе деформации (динамического

прогиба). В пневмоэле-ментах

с постоянной эффективной площадью,

например в диафраг-менных

пневмоэлементах с цилиндрическими

направляющими (рис. 18), отношение dFэф/df

= 0.

Необходимую жесткость упру-

Рис. 18. Упругий пневмоэлемент

106

того пневмоэлемента можно получить выбором наиболее рациональных значений его эффективного диаметра и полного объема. Давление в упругом пневмоэлементе выбирают таким, чтобы оно всегда было ниже минимального давления источника питания. Поперечная (боковая) жесткость упругого пневмоэлемента

жб = жбт + жбк, где ж6г — составляющая, зависящая от геометрических параметров направляющих элементов; жбк — составляющая, зависящая от конструкции резинокордной оболочки пневмоэлемента. Составляющая жбг в основном зависит от углов (конусности) направляющих элементов (арматуры). Для упругого пневмоэлемента с цилиндрическими направляющими, когда резинокордная оболочка «не выдувается» за край наружной направляющей (рис. 18), составляющая

![]()

где р0 — номинальное избыточное давление в пневмоэлементе. Составляющая жбк в основном зависит от конструкции каркаса резинокордной оболочки, характеристик материалов элементов, образующих оболочку, и глубины перекрытия оболочки направляющими элементами. Во ВНИИВ найдена эмпирическая зависимость составляющей жбк от угла расположения кордных нитей в каркасе и давления в пневмоэлементе, т. е.

![]()

где βк — угол между кордными нитями и образующей; ра — абсолютное давление воздуха в пневмоэлементе при рабочей нагрузке; рв — атмосферное давление.

При этом предполагают, что резинокордные оболочки пневмо-рессор вагонов различаются только величиной эффективного диаметра и углом расположения кордных нитей в каркасе. В данной формуле эффективный диаметр учтен с помощью давления воздуха ра в пневмоэлементе, а расположение кордных нитей — непосредственно углом |3К. Другие параметры оболочки (толщина и слойность корда, толщина и жесткость покровного и герметизирующего слоев резины) в пневморессорах отечественного производства, как правило, одинаковы для разных моделей. Влияние этих параметров на поперечную жесткость упругого пневмоэлемента учитывают эмпирическими коэффициентами, вводимыми в формулу для определения жбк.

При выборе эффективного диаметра следует иметь в виду, что его увеличение связано с возрастанием габаритных размеров пневмоэлемента и необходимостью применения больших объемов дополнительного резервуара для снижения вертикальной жесткости подвешивания, что, в свою очередь, может вызвать затруднения в компоновке узлов пневмоподвешивания в тележке. Некоторое возрастание поперечной жесткости пневмоэлементов с мень-107

шими эффективными диаметрами может быть предупреждено неполным перекрытием резинокордной оболочки наружной направляющей.

Упругие пневмоэлементы в отличие от пружин, стальных и резинометаллических рессор обладают широким диапазоном параметров. Один и тот же упругий элемент может иметь грузоподъемность и жесткость, которые изменяются в широком диапазоне. Упругие пневмоэлементы Н-6 (580X170) с резинокордной оболочкой и эффективным диаметром 500 мм применяют в подвешивании вагонов РТ-200 и ЭР-200, вагонов метрополитена Ер, И, трамвая РВЗ-7. Грузоподъемность упругого нневмоэлеыента с этой оболочкой при давлении 5 кгс/см2 составляет 10 тс.

Резиновые и резинометаллические упругие элементы в подвешивании магистральных вагонов отечественного производства находят пока ограниченное применение. Резиновые элементы используют в качестве подкладок под пружины в буксовом подвешивании пассажирских вагонов, упоров для ограничения боковых колебаний кузова на люлечных подвесках, буферов в упругих пневмоэлементах, втулок и сайлент-блоков, прокладок и т. п. Во всех случаях резина работает преимущественно на сжатие и лишь в отдельных случаях на сжатие со сдвигом.

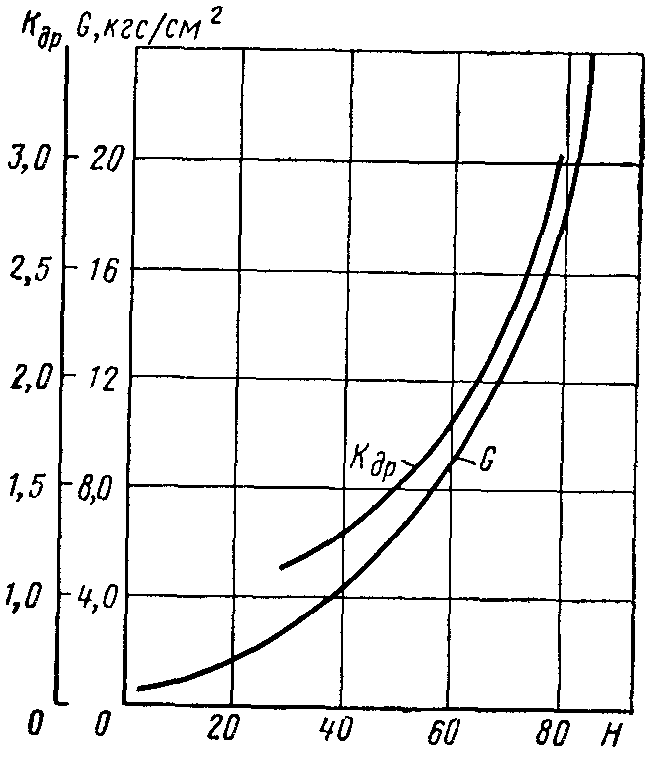

О сновным

физико-механическим показателем резины,

от которого зависят параметры

резинометаллического элемента, является

твердость, измеряемая по ГОСТ 263—75. Для

конструкционных резин в зависимости

от состава резиновой смеси твердость

может равняться 30—80 единицам. Модуль

сдвига G

в зависимости

от твердости Н

с

погрешностью до ±10% можно определять

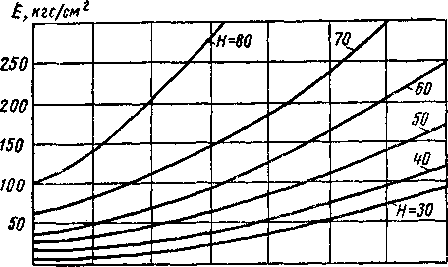

по кривым на рис. 19. Модуль упругости Е

зависит

не только от

твердости резины, но, в отличие от модуля

сдвига G,

и от формы резинового

элемента, влияние которой определяется

величиной

сновным

физико-механическим показателем резины,

от которого зависят параметры

резинометаллического элемента, является

твердость, измеряемая по ГОСТ 263—75. Для

конструкционных резин в зависимости

от состава резиновой смеси твердость

может равняться 30—80 единицам. Модуль

сдвига G

в зависимости

от твердости Н

с

погрешностью до ±10% можно определять

по кривым на рис. 19. Модуль упругости Е

зависит

не только от

твердости резины, но, в отличие от модуля

сдвига G,

и от формы резинового

элемента, влияние которой определяется

величиной

коэффициента

формы /Сф.

Этот коэффициент

находят как отношение площади

поверхности, на

которую передается сжимающая

нагрузка, к площади свободной (боковой)

поверхности, по которой резина может

выпучиваться. Значениямодуля

упругости Е

в

зависимости от Кф

Для

резин с различными значениями

твердости с достаточной

для технических расчетов точностью

можно определить по зависимостям

рис. 20.

![]()

108

0 0,25 0,50 0,75 1,00 1,25 1,50 Кф

Рис. 20. Зависимость модуля упругости резины Е от коэффициента формы К^

Рекомендуемые значения относительных деформаций резинового амортизатора при сжатии должны составлять 0,15—0,25. При этом напряжения сжатия в резине не должны превышать 30—50 кгс/см2, а напряжения сдвига 15—20 кгс/см2. При действии на резинометаллический амортизатор динамических нагрузок модули упругости и сдвига резины увеличиваются, соответственно чему жесткость амортизаторов повышается. Увеличение значений модулей может быть принято пропорциональным коэффициенту ужесточения КД.Р Тогда

![]()

Коэффициент ужесточения резины зависит от ее твердости, и ориентировочно его можно определить по зависимостям рис. 19. Допускаемые напряжения для резины при действии динамических нагрузок принимают меньшими, чем при действии статических.

Рессорное подвешивание вагонов помимо элементов упругого сопротивления (пружин и рессор) должно содержать элементы неупругого сопротивления — демпфирующие устройства. Параметры демпфирования в зависимости от типа демпфирующих устройств оценивают или коэффициентом относительного трения или коэффициентом демпфирования (см. § 5).

Конструкции фрикционных гасителей, применяемых в подвешивании вагонов, достаточно разнообразны. Гасители бывают как самостоятельным узлом, обеспечивающим только демпфирование колебаний, так и узлом, создающим одновременно упругое и неупругое сопротивления при колебаниях. Сила неупругого сопротивления в гасителях может быть постоянной, переменной в зависимости от перемещения и переменной в зависимости от нагрузки. В общем случае реализуемый коэффициент относительного трения фтр = F/Р, где F — сила неупругого сопротив-

109

Ления (трения), развиваемая гасителем; Р — нагрузка, приходящаяся на демпфируемый узел.

Силу трения F гасителя определяют по обычным формулам механики в зависимости от схемы гасителя. Необходимую силу можно получить соответствующим выбором геометрических параметров гасителя, а также трущихся пар с наиболее желательным коэффициентом трения. Наибольшее распространение нашли клиновые гасители колебаний, которые используют в подвешивании как грузовых, так и пассажирских вагонов. Известны фрикционные гасители колебаний и других типов, в том числе телескопические, дисковые, рычажные; все они имеют свои преимущества и недостатки.

Наилучшим средством гашения колебаний является вязкое трение, поэтому во всех случаях, где это экономически оправдано, стремятся к использованию гидравлических гасителей вместо фрикционных. Обычно гидравлические гасители колебаний наиболее широко используют в подвешивании вагонов, от которых требуются наилучшие ходовые качества, т. е. в первую очередь в подвешивании пассажирских вагонов. Интенсивность гашения колебаний оценивают коэффициентом демпфирования D = 0-ь1. Наиболее приемлемый процесс гашения колебаний достигается при D = 0,2÷0,3. При меньшем коэффициенте демпфирования существенно возрастают амплитуды колебаний и ускорений при частотах, близких к резонансным. При большем коэффициенте демпфирования амплитуды колебаний и ускорений возрастают при частотах, превышающих собственные, т. е. в зарезонансной зоне.

Сопротивление гасителей с вязким трением обычно принимают пропорциональным скорости перемещения подрессоренной массы при колебаниях. Гасители такого типа называют гасителями с линейной характеристикой сопротивления. Для оценки эффективности гасителя колебаний пользуются коэффициентом сопротивления. Соответствующий критическому коэффициенту демпфирования (D = 1) критический коэффициент сопротивления для гасителей с линейной характеристикой сопротивления

![]()

где ж — жесткость рессорного комплекта при вертикальных деформациях; fст — расчетный статический прогиб демпфируемой ступени подвешивания; g — ускорение свободного падения; М — масса, приходящаяся на демпфируемый комплект подвешивания. Для обеспечения заданной интенсивности гашения колебаний коэффициент сопротивления

![]()

Для гашения колебаний используют гасители как с симметричной, так и с несимметричной характеристикой сопротивления.

110

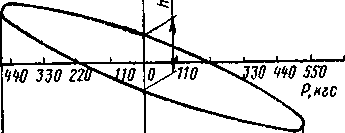

Рис. 21. Рабочая диаграмма гидравлического гасителя колебаний

Для симметричного гасителя с линейной характеристикой сопротивления рассеиваемая за цикл энергия∆W=πcωf2, где с — коэффициент сопротивления гасителя; ω — круговая частота колебаний; f — ход гасителя.

Действительный коэффициент (параметр) сопротивления гасителя с достаточной точностью можно определить по его рабочей диаграмме (рис. 21), записываемой на специальном стенде, по формуле с — mL/(2πnh), где т — масштаб силы сопротивления;

L и h — соответственно длина и высота рабочей диаграммы;

п — число циклов в секунду.

Для

гашения горизонтальных колебаний

гасителями с линейной характеристикой

сопротивления коэффициент демпфирования

в поперечном подвешивании рекомендовано

принимать равным 0,3—0,4.

Коэффициент (параметр) сопротивления

гасителей горизонтальных

колебаний сг

= (0,3÷0,4) скр.г,

где скР.Г

=

![]() —коэффициент

критического демпфирования;lп

— приведенная длина люлечной подвески;

fCT

— прогиб рессор от

статической нагрузки; жг

— поперечная жесткость подвешивания

одной тележки; g

— ускорение свободного падения.

—коэффициент

критического демпфирования;lп

— приведенная длина люлечной подвески;

fCT

— прогиб рессор от

статической нагрузки; жг

— поперечная жесткость подвешивания

одной тележки; g

— ускорение свободного падения.

Вертикальные

и боковые колебания вагона рекомендовано

гасить

раздельными гидравлическими гасителями.

Вместе с тем допустимо

использовать гасители для гашения как

вертикальных, так

и боковых колебаний, что достигается

наклонной установкой гасителей в узле

подвешивания. В вертикальном положении

(при испытаниях

на стенде) гаситель, предназначенный

для работы в наклонном положении, должен

иметь коэффициент сопротивления

с=![]() .

Следует иметь в виду, что наклонная

установка

гасителя ухудшает условия его работы,

приводит к вспениванию

масла в гасителе, особенно при малом

угле наклона гасителя к горизонту.

В связи с этим не следует прибегать к

использованию одного гасителя для

гашения вертикальных и боковых колебаний

при сг

> св,

т. е. тогда, когда угол наклона гасителя

к горизонту будет меньше 45°. В качестве

рабочей жидкости в гасителях обычно

используют приборное масло МВП (ГОСТ

1805—51).

.

Следует иметь в виду, что наклонная

установка

гасителя ухудшает условия его работы,

приводит к вспениванию

масла в гасителе, особенно при малом

угле наклона гасителя к горизонту.

В связи с этим не следует прибегать к

использованию одного гасителя для

гашения вертикальных и боковых колебаний

при сг

> св,

т. е. тогда, когда угол наклона гасителя

к горизонту будет меньше 45°. В качестве

рабочей жидкости в гасителях обычно

используют приборное масло МВП (ГОСТ

1805—51).

При проектировании рессорного подвешивания пассажирских вагонов следует опасаться повышенной валкости кузова, которая может иметь место при высоких значениях статического прогиба. Для уменьшения валкости кузова (повышения боковой устойчивости) следует стремиться к соблюдению неравенства hм > hc + +(1,5÷2,0), где hс — высота центра тяжести кузова, м; hм —

111

высота положения метацентра, м. Метацентром называют точку пересечения равнодействующей вертикальных реакций рессорного подвешивания вагона с его продольной плоскостью симметрии. Высота положения метацентра над плоскостью опоры кузова на упругие элементы подвешивания прямо пропорциональна квадрату расстояния между центрами рессорных комплектов подвешивания и обратно пропорциональна суммарной гибкости рессор.

Снижения валкости можно достичь повышением уровня опор кузова на упругие элементы и увеличением поперечной базы подвешивания. Рационально использовать рессорное подвешивание, при котором кузов опирается непосредственно на упругие элементы, разнесенные поперек вагона на наибольшее расстояние, допускаемое шириной кузова. В исключительных случаях для повышения боковой устойчивости кузова приходится вводить в подвешивание стабилизаторы поперечной устойчивости, что существенно усложняет конструкцию ходовых частей вагона.

Если вертикальное подвешивание можно рассматривать как пружину, несущую на себе груз, то горизонтальное подвешивание можно схематически представить в виде маятника с грузом на конце. Поэтому характеристикой жесткости горизонтального подвешивания вагона служит приведенная длина эквивалентного математического маятника, связанная с поперечной (боковой) жесткостью жг выражением

![]()

где Р — нагрузка от кузова на одну тележку; жг — поперечная (боковая) жесткость подвешивания одной тележки.

Частота

v

собственных колебаний маятника при

малых амплитудах

связана с длиной маятника l

выражением v

=![]() При

рекомендуемой многими специалистами

длине эквивалентного

математического маятника центрального

подвешивания пассажирских

вагонов 1П

=

0,5÷0,7 м собственная частота боковых

колебаний

вагона составит 0,75—0,6 Гц. Если принять

частоту собственных боковых колебаний

(бокового относа) равной 1 Гц, что

вполне допустимо, то длина эквивалентного

математического маятника

центрального подвешивания составит ~

0,25 м. При оптимальных характеристиках

подвешивания в вертикальной плоскости

поперечная жесткость, соответствующая

l=

0,25,

обеспечит достаточно хорошие ходовые

качества вагона.

При

рекомендуемой многими специалистами

длине эквивалентного

математического маятника центрального

подвешивания пассажирских

вагонов 1П

=

0,5÷0,7 м собственная частота боковых

колебаний

вагона составит 0,75—0,6 Гц. Если принять

частоту собственных боковых колебаний

(бокового относа) равной 1 Гц, что

вполне допустимо, то длина эквивалентного

математического маятника

центрального подвешивания составит ~

0,25 м. При оптимальных характеристиках

подвешивания в вертикальной плоскости

поперечная жесткость, соответствующая

l=

0,25,

обеспечит достаточно хорошие ходовые

качества вагона.