- •Прикладная механика

- •1 Общий расчет привода

- •Примеры общего расчета привода

- •Результаты общего расчета привода с одноступенчатым червячным редуктором

- •2 Расчёт одноступенчатого редуктора с

- •2.1 Расчетная схема. Исходные данные

- •2.8 Проверочный расчет выходного вала цилиндрического прямозубого и косозубого редукторов

- •Суммарные реакции опор (реакции для расчета подшипников):

- •2.8.1.3 Определение изгибающих и крутящих моментов по длине вала

- •2.8.2.1 Расчетная схема. Исходные данные

- •2.8.2.2 Определение внешних нагрузок - реакций связей

- •2.8.2.3 Определение внутренних усилий в поперечных сечениях вала

- •2.8.2.4 Выбор материала. Расчет вала на статическую прочность

- •3. Расчет одноступенчатого редуктора

- •3.1 Расчетная схема. Исходные данные

- •3.2 Выбор материала и термической обработки колес

- •3.3 Допускаемые контактные напряжения

- •3.4 Допускаемые изгибные напряжения

- •3.5 Проектировочный расчет конической прямозубой передачи

- •3.5.1 Диаметр внешней делительной окружности колеса

- •3.5.2 Углы делительных конусов шестерни и колеса, конусное

- •3.5.3 Модуль передачи

- •3.5.4 Число зубьев конических колес

- •3.5.5 Фактически передаточное число

- •3.5.6 Размеры колес конической передачи

- •3.5.7 Силы в зацеплении

- •3.5.8 Степень точности зацепления

- •3.6 Проверочный расчет зубьев конического колеса

- •3.6.1 Проверка зубьев конического колеса по напряжениям изгиба

- •3.6.2 Проверка зубьев конического колеса по

- •3.7 Эскизное проектирование конической передачи

- •3.7.1 Проектировочный расчет входного вала

- •3.7.1.1 Расчетная схема. Исходные данные

- •3.7.1.2 Геометрические размеры входного вала

- •3.7.2 Проектировочный расчет выходного вала

- •3.7.2.1 Расчетная схема. Исходные данные

- •3.7.2.2 Геометрические размеры выходного вала

- •3.7.3 Выбор подшипников для валов

- •3.7.4 Эскизная компоновка передачи

- •3.8 Проверочный расчет выходного вала конического прямозубого

- •3.8.1 Расчетная схема. Исходные данные

- •3.8.3 Определение изгибающих и крутящих моментов по длине вала и построение эпюр Мх(z), Му(z), Мz(z)

- •3.8.4 Выбор материала. Расчет вала на статическую прочность

- •4 Расчет одноступенчатого редуктора

- •4.1 Расчетная схема. Исходные данные

- •4.2 Выбор материала червяка и колеса

- •Ожидаемая скорость скольжения, для данного задания

- •4.3 Допускаемые контактные напряжения

- •4.4 Допускаемые изгибные напряжения

- •4.5 Проектировочный расчет червячной передачи

- •4.5.1 Межосевое расстояние

- •4.5.2 Основные параметры передачи

- •4.5.3 Геометрические размеры червяка и колеса

- •4.5.4 Кпд передачи

- •4.5.5 Тепловой расчет передачи

- •4.5.6 Силы в зацеплении

- •4.5.7 Степень точности зацепления

- •4.6 Проверочный расчет зубьев колеса

- •4.6.1 Проверочный расчет по контактным напряжениям

- •4.6.2 Проверочный расчет по напряжениям изгиба зубьев

- •4.7 Эскизное проектирование червячной передачи

- •4.7.1.1 Расчетная схема. Исходные данные

- •4.7.1.2 Геометрические размеры вала и выбор подшипников

- •Диаметр вала (цапфы) под подшипники

- •4.7.3 Эскизная компоновка передачи

- •4.8 Проверочный расчет выходного вала червячного редуктора

- •4.8.1 Расчетная схема. Исходные данные

- •4.8.2 Определение внешних нагрузок – реакций связей

- •4.8.3 Определение внутренних усилий в поперечных сечениях вала

- •4.8.4 Выбор материала. Расчет вала на статическую прочность

- •5 Проверочный расчёт подшипников выходного

- •5.2 Методика расчёта роликового конического однорядного

- •5.2.2 Расчёт по динамической грузоподъемности

- •1.1 Расчётная схема. Исходные данные

- •1.2 Проверочный расчёт подшипника по динамической

- •2.1 Расчётная схема. Исходные данные

- •3.1 Расчётная схема. Исходные данные

- •3.2 Проверочный расчёт подшипника по динамической

- •6 Расчет соединения вал-ступица выходного вала

- •6.1 Расчетная схема. Исходные данные

- •6.3 Проверочный расчет шпоночного соединения на прочность

- •Примеры выбора шпонки и расчета соединения вал-ступица выходного вала редуктора

- •1.1 Расчётная схема. Исходные данные

- •1.3 Проверочный расчёт шпоночного соединения на прочность

- •2.1 Расчётная схема. Исходные данные

- •3.1 Расчётная схема. Исходные данные

- •3.3 Проверочный расчет шпоночного соединения на прочность

- •7 Выбор муфты входного вала

- •8 Эскизное проектирование корпуса редуктора

- •Толщина упорного буртика δ1и толщина фланца δ2:

- •9 Сборка и особенности эксплуатации редуктора

- •Справочные материалы для расчёта

- •Нормальные линейные размеры, мм

- •Кратные и дольные единицы си

- •Соотношения между единицами физических величин

- •Общие данные по материалам для всех видов задач

- •Механические характеристики некоторых марок стали

- •Отливки из высокопрочного чугуна с шаровидным графитом

- •Твердость и режимы отливок из антифрикционного чугуна

- •Электродвигатели общего применения, асинхронные (переменного тока, закрытые, обдуваемые)

- •Диаметры вала электродвигателей (мм)

- •Электродвигатели общего применения, асинхронные (в защищенном (а), закрытом обдуваемом (ао) исполнении)

- •Технические данные двигателей постоянного тока серии 2п общепромышленного применения (напряжение 27в, закрытого типа с принудительной вентиляцией)

- •Технические данные двигателей постоянного тока специального назначения, применяемые в электроприводах авиационных систем (закрытого типа с перпендикулярной вентиляцией)

- •Технические данные двигателей постоянного тока специального назначения, применяемые в электроприводах ракетно-артиллерийских систем (закрытого типа с принудительной вентиляцией)

- •Значения кпд и передаточных отношений I (чисел u) передач

- •Стандартные передаточные числа u (отношения I )

- •Материалы для изготовления зубчатых колес и варианты термической обработки (то)

- •Основные материалы для изготовления зубчатых колес

- •Пределы контактной и изгибной выносливости зубьев

- •Значения коэффициента ширины колеса

- •Степень точности передач по нормам плавности в зависимости от скорости

- •Коэффициент формы зуба yf для эвольвентного

- •Коэффициенты смещения Хе1 и Хе2 для определения внешнего диаметра конических прямозубых колес

- •Коэффициенты формы зуба yf в зависимости от коэффициента смещения инструмента Хе1

- •Формулы определения основных размеров нормальных зубчатых колес и сил в зацеплении

- •Материалы для изготовления червячных колес и их характеристики

- •Допускаемые контактные и изгибные напряжения

- •Значения [σ]но для червячных колес из условия стойкости передачи к заеданию

- •Механические характеристики и значения [σ]fo для материалов червячных колес

- •Сочетание модулей m и коэффициентов q диаметра червяка

- •Зависимости приведенного коэффициента трения f ' и угла трения ρ' между червяком и колесом от скорости скольжения Vs

- •Коэффициент формы зуба yf для червячных колес

- •Данные для определения размеров валов

- •Зависимость высоты заплечика (tцил, tкон), координаты фаски подшипника r и размера фаски (f) от диаметра (d)

- •Основные размеры биметаллических втулок

- •Допустимые значения [р] и [рv] для подшипников скольжения

- •Значения коэффициентов радиальной х и осевой у нагрузок для однорядных подшипников

- •Значение коэффициента безопасности Кσ для подшипников качения

- •Значения температурного коэффициента Кт для подшипников качения

- •Основные материалы для изготовления валов

- •Муфты втулочные со шпонками (размеры в мм)

- •Муфты фланцевые

- •Значения коэффициента режима работы для муфт

- •Соединения шлицевые (зубчатые) прямобочные

- •Масла, применяемые для зубчатых передач

- •Масла, применяемые для червячных передач

- •Значения вязкости масел

- •На усталостную прочность

- •(Для шпоночного паза)

- •Рекомендации по расчету корпуса редуктора

- •Перечень основных стандартов по деталям машин

- •Тригонометрические функции

8 Эскизное проектирование корпуса редуктора

Проектирование корпуса редуктора является в значительной степени индивидуальным и обусловливается множеством особенностей конструкции, которые обязательно должны учитывать способы крепления деталей и редуктора, его сборки, условия работы, условия технического обслуживания, стоимостные параметры и т.д. Однако многообразие особенностей конструкции не может быть учтено при массовом изготовлении корпусов, поэтому расчет любой произвольной конструкции приводит к расчетам стандартных узлов.

Корпусные детали имеют, как правило, сложную форму, поэтому изготовляют их чаще всего литьем, в редких случаях методом сварки (при единичном и мелкосерийном производстве).

Наиболее распространенным материалом для литых корпусов является чугун (например, СЧ 15), при необходимости уменьшить массу – легкий сплав. Например - силумин.

8.1 Основные параметры корпуса редуктора

Корпуса редукторов, как правило, разъемные, т.е. включают корпус (основание) и крышку.

Корпусная деталь состоит из стенок, бобышек, фланцев, ребер и других элементов, соединенных в единое целое (рис.8.1, 8.2, 8,3).

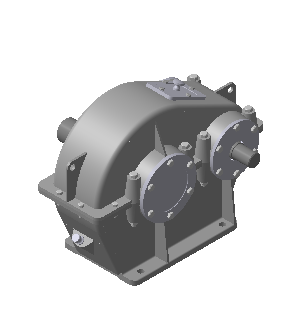

Рис. 8.1 Корпус цилиндрического редуктора

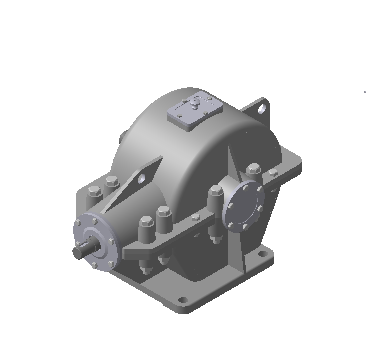

Рис. 8.2 Корпус конического редуктора

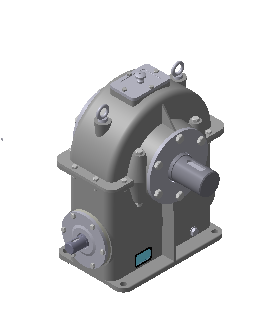

Рис.8.3 Корпус червячного редуктора

Толщину стенки корпуса определяют по формуле

δ =

1,8

![]() ≥ 6 мм,

≥ 6 мм,

где Т2– вращающий момент на выходном валу, Н∙м.

Толщина стенки крышки δ1= (0,9…1,0) δ.

Толщина фланца корпуса (основания) в= 1,5 δ.

Толщина фланца крышки в1= 1,5 δ1.

Ширина фланца ℓ = (2…2,2) δ.

Диаметр крышки подшипника Дк= 1,25Д + 10 мм,

где Д – наружный диаметр подшипника.

Диаметр болтов (винтов) для соединения крышки с корпусом

d= 1,25![]() 10 мм.

10 мм.

Расстояние между стяжными винтами (болтами) ≈ 10 d.

Крышку фиксируют относительно корпуса двумя штифтами, устанавливаемыми, как правило, по срезам углов крышки.

Диаметр фундаментных болтов для крепления редуктора к плите или раме dф= 1, 25d.

Число фундаментных болтов при а≤ 250 мм равно 4, приа> 250 мм равно 6. Для конической передачи при 0,75dae2≤ 250 мм число фундаментных болтов равно 4, при 0,75dae2> 250 мм равно 6.

Масло заливают через верхний люк. Толщина крышки люка (обычно с фильтром) δк = (0,01…0,012) L ≥ 3 мм, где L – длина крышки люка, если люк круглый, то его диаметр.

Для замены масла в нижней части корпуса предусматривается сливное отверстие, располагаемое ниже уровня днища. Отверстие закрывают цилиндрической или конической пробкой. Если применяют пробку с цилиндрической резьбой, то обязательно ставят уплотнительную прокладку из паронита или резиновое кольцо. Пробка с конической резьбой не требует уплотнения. Чтобы масло из корпуса можно было слить без остатка, дно корпуса выполняют с уклоном 0,5…1º в сторону сливного отверстия. Чем больше размер редуктора, тем уклон делают меньше. Толщина днища в месте углубления должна оставаться без изменения.

Для переноса редуктора применяют проушины, отливая их заодно с крышкой или рэм-болты. При необходимости корпус усиливают ребрами жёсткости.

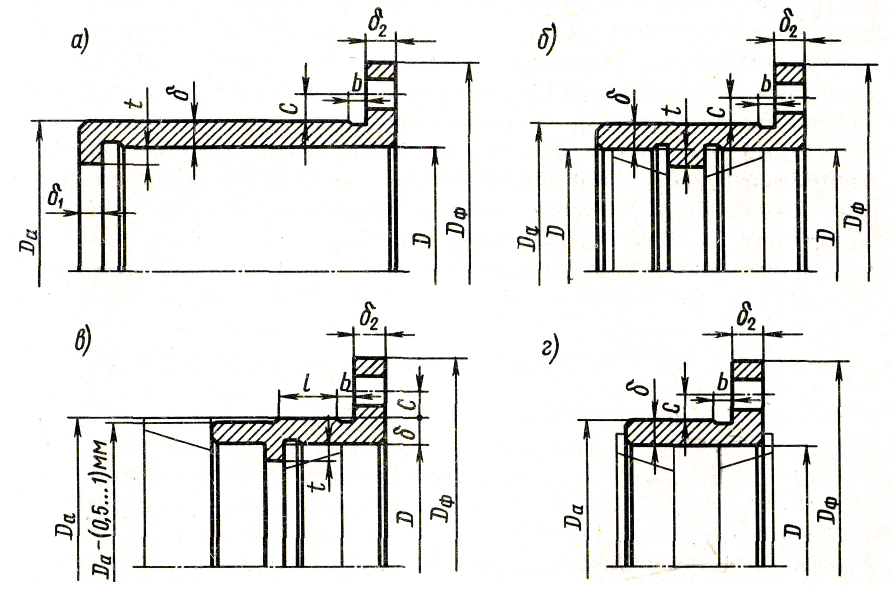

8.2 Расчет стаканов для подшипников

В стаканах обычно размещают подшипники фиксирующей опоры вала – червяка и опоры вала конической шестерни. Но поскольку наличие стакана упрощает установку вала в корпусе, то стаканы могут использоваться и в других редукторах. Конструкция стаканов определяется схемой расположения подшипников. На рис.8.4 показаны наиболее часто встречающиеся на практике конструктивные схемы стаканов для подшипников.

Рис. 8.4 Конструктивная схема стаканов для подшипников

Стаканы обычно выполняют литыми из чугуна марки СЧ15. Толщину стенки стакана δ принимают в зависимости от диаметра отверстия Dпод подшипник, то есть наружного диаметра подшипника по таблице 59 [Р.10].