- •И. В. Каблашова

- •Воронеж 1999

- •1. Основные положения нового подхода к решению

- •1.1. Философия парадигмы качества

- •Остаетесь

- •Возникновение

- •Устранение

- •1.2. История развития менеджмента качества

- •Качество продукта

- •Определяет

- •Сроки и объемы

- •Затраты (цена) на достижение

- •Основной

- •Направления

- •1.3. Всеобщее управление качеством продукции и услуг

- •Улучшение

- •Процесс

- •Человек Машины Материал

- •Качество изделия

- •Tqm, uqm, qm на основе исо 9000

- •10. Разработка мероприятий по поддержанию качества или его повышению и принятие решений

- •2. Единая европейская концепция по качеству

- •2.1. Основополагающие принципы концепции

- •Принципы Единой Европейской концепции в области качества

- •Характеристика «блоков» концепции

- •2.2. Содержание элементов тотальной системы менеджмента качества

- •Качество

- •Критерии оценки деятельности в области качества

- •Изменившиеся условия конкуренции

- •Содержание данного элемента приведено на рис. 2.7

- •Система менеджмента качества

- •Руководитель является примером – усиливает обязательства и желание сотрудников трудиться

- •Нен за координа-

- •Отбор деталей

- •Контроль качества

- •Методическая

- •Техническая сфера

- •2.3. Характеристика международной системы стандартов

- •Iso 9000 (1,2) Каталог и методика выбора

- •Руководства по описанию qm-s и ее элементов (hardwar, softwar, сервис, материалы)

- •Iso 9004 – 4 Руководство по применению qm-s и ее элементов

- •2.4. Модульная система доказательства соответствия качества и закон передачи ответственности

- •В. Испытания типовых образцов в рамках ес

- •Установление роли дефекта в ущербе, причиненном потребителю

- •3. Менеджмент проектирования и внедрения

- •3.1. Характеристика этапов и работ

- •Качество сервиса

- •Менеджмент проектирования tqm

- •3.2. Разработка документации в системе qm

- •Краткая характеристика справочника менеджмента качества

- •3.3. Аудит и сертификация системы качества

- •Назначение и основы аудита качества

- •Основные характеристики видов аудита

- •3.4. Характеристика системы всестороннего контроля качества

- •Производство продукции

- •4. Экономические аспекты в системе

- •4.1. Сущностная характеристика показателей качества

- •Применяемость основных групп показателей уровня качества продукции

- •5 % Затраты на предупреждающие мероприятия

- •15 % Затраты на качество

- •10 % Входной контроль

- •Изделие /

- •Изделие /

- •Изделие /

2.3. Характеристика международной системы стандартов

Система менеджмента качества представляет собой инструмент по руководству, с помощью которого может быть стабилизирован и поднят уровень качества, причем при эффективном снижении затрат. В ее основу положены международные нормы серии ИСО 9000, которые обобщают многие национальные подходы в области качества и содержат максимальные требования к системе QS. Впервые они были изданы в качестве немецких норм серии DIN ISO 9000-9004 в 1987 году, а в качестве европейских норм EN29000-29004 стали применяться с мая 1990 года.

Эти нормы содержат три ступени доказательств по обеспечению качества. В них описаны три различные формы функциональной или организационной пригодности, которые, например, необходимы для согласования или подписания контракта между партнерами по бизнесу. Они не являются альтернативой и, прежде всего, предназначены для создания доверия между партнерами по выполнению заказа относительно способности обеспечить качество и для доказательства пригодности поставщика к поставкам /16/. Требования по доказательствам могут рассматриваться как дополнение к «техническим требованиям» поставляемых продуктов или оказываемых услуг.

Классификация действующих стандартов ИСО включает:

методики выбора моделей системы QS;

модель систем качества ИСО90001;2;3;

руководства по описанию элементов систем качества с учетом специфики сфер применения;

руководства по применению систем QS;

руководства по созданию и документированию систем и т.д.

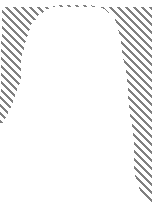

Пирамида стандартов схематично представлена на рис. 2.16:

Q

Фи-

лосо-

фия

Новая

парадигма

ISO

8402,

термины

Iso 9000 (1,2) Каталог и методика выбора

модели

QM

- S

ISO

9001

ISO

9002

ISO

9001

Модели

(требования к QM-S)

ISO

9000 – 3; ISO 9000 – 4; ISO

9004 – 1,2,3; ISO 10013

Руководства по описанию qm-s и ее элементов (hardwar, softwar, сервис, материалы)

Iso 9004 – 4 Руководство по применению qm-s и ее элементов

Стандарты

по аккредитации и

сертификации

Стандарты

по статистическим методам

Нормы

Продукт Персонал QM-S

В

том числе: ISO

10011 – 1,2,3 Применяются

те, которые выбраны

для условий

конкретного

предприятия

ISO

10012–1;EN 45001;2,3;

EN

45011;12;13;14

Рекомендуемые

(и / или) инициативные инженерные методы

и методики (техники Q) для решения

практических задач при обеспечении

качества, в том числе FMEA, РФК,

ЭОД, SPS

Рис. 2.16. Пирамида стандартов серии ИСО

0-й уровень - новая парадигма TQM.

1-й уровень - используется при заключении контракта, при сертификации, при документировании системы QS.

2-й уровень - каталог и методы выбора моделей системы.

3-й уровень - нормы для доказательства, описанные в моделях ИСО 9000, 1, 2, 3, 4.

4-й уровень - характеристика моделей QS в соответствии со спецификой отрасли: услуги, продукция машиностроения, интеллектуальный продукт, перерабатывающие отрасли.

5-й уровень - руководство по построению системы QS; принципы Деминга, описание статистических методов анализа, методика по выявлению первопричин брака.

6-й уровень - стандарты по аккредитации и аудиту QS; руководство по составлению справочника по качеству.

7-й уровень - подходы, рекомендации по проектированию и внедрению QS.

8-й уровень - методы решения практических задач по обеспечению качества.

Три модели QS, описанные в стандартах ИСО 9001,2,3 содержат нормы для доказательства обеспечения качества по разным этапам производства разные ступени доказательства: от разработки до сервисного обслуживания; при производстве и монтаже; при окончательном контроле качества готовой продукции.

Все модели содержат разное количество элементов, матрица сравнения элементов приведена в табл. 2.5.

Укрупненно, элементы моделей QS можно распределить по трем уровням управления:

1-й уровень - требования к общему руководству: политика, организация функционирования, оценка (аудит) системы, обучение персонала.

2-й уровень – закрепление элементов за тремя «фазами» оценки: система в целом, документы QS , продукция.

3-й уровень – описание работ по обеспечению качества по этапам; составление контракта, ОКР, приобретение, производство, использование.

Общими характеристиками моделей QS являются: повышение производительности, как результат функционирования QS; активное участие сотрудников в повышении качества, так как данное обстоятельство приводит предприятие к успеху и дает гарантию сохранения рабочих мест; стратегия системы – не исправлять, а предотвращать дефекты путем выявления и устранения первопричин /15/.

При выборе модели QS необходимо учитывать, что положения , изложенные в стандартах ИСО, могут изменяться в зависимости от конкретных договорных условий. Общий стандарт ИСО 9000 содержит указания по включению таких изменений в выбранную модель QS.

Как показано в табл. 2.5, наиболее полной является модель системы качества, построенная на основе модели ИСО 9001, которая содержит двадцать

элементов, охватывающих весь комплекс работ, входящих в «петлю качества».

Таблица 2.5

Матрица сравнения элементов в системах менеджмента качества

|

Матрица сравнения ISO 9001 - 9004 |

9001 |

9002 |

9003 |

9004 |

|

Ответственность высшего руководства |

1 |

1 |

1 |

4 |

|

Системы QS |

2 |

2 |

2 |

4,4-5 |

|

Контроль контракта |

3 |

3 |

- |

7 |

|

Конструкторская разработка |

4 |

- |

- |

8 |

|

Обращение с документами |

5 |

4 |

3 |

17 |

|

Снабжение |

6 |

5 |

- |

9 |

|

Предоставленные заказчиком продукты |

7 |

6 |

- |

- |

|

Идентификация, прослеживаемость |

8 |

7 |

4 |

11,2 |

|

Управление процессом |

9 |

8 |

- |

11 |

|

Контроль |

10 |

9 |

5 |

12 |

|

Средства контроля |

11 |

10 |

6 |

13 |

|

Статус контроля |

12 |

11 |

7 |

11,7 |

|

Управление дефектными продуктами |

13 |

12 |

8 |

14 |

|

Корректировочные мероприятия |

14 |

13 |

- |

15 |

|

Обращение, хранение, упаковка, отправка |

15 |

14 |

9 |

16 |

|

Записи по качеству |

16 |

15 |

10 |

17 |

|

Внутренний аудит |

17 |

16 |

- |

5,4 |

|

Обучение |

18 |

17 |

11 |

18 |

|

Сервисная служба |

19 |

- |

- |

16,2 |

|

Статистические методы |

20 |

18 |

12 |

20 |

|

Учет затрат на качество |

|

|

|

|

|

Безопасность и ответственность за продукт |

|

|

|

|

Рассмотрим содержание этих элементов, которое должно быть подробно описано в соответствующих должностных инструкциях.

Элемент 4.1. Ответственность за качество.

В основу данного элемента положены основные принципы теории Деминга – ответственность первого лица и каждого исполнителя на рабочем месте за качество. В соответствии с новой парадигмой пирамида ответственности как бы «перевернута», то есть обязанность рабочих – производить качественную продукцию, а руководителей – обеспечить их качественными рабочими инструкциями. Все обязанности в системе менеджмента качества должны быть четко распределены и документированы. Данный элемент определяет задачи менеджмента: построение организационной структуры системы; формирование политики по качеству; распределение обязательств и ответственности по реализации целей; проведение надзора и оценки со стороны руководства за применением документально оформленной системы.

Элемент 4.2. Система менеджмента качества.

При построении QSпредприятие должно учитывать ряд внешних и внутренних преимуществ:

наглядность процессов;

концентрация усилий в отношении безопасности и качества;

сокращение объема контрольных проверок;

улучшение надежности;

предупреждение дефекта против претензий в отношении ответственности за продукт;

лучшая реализация целей предприятия;

эффективный труд каждого работника.

Следовательно, при разработке QSнеобходимо осуществлять комплекс действий: поставить цель, запланировать действия, документировать, ввести в действие, проверить и откорректировать. Вся цепочка перечисленных действий реализуется на основе «круга Деминга», и в этом заключается ее системный характер. Организационное оформление системы можно представить в виде схемы на рис. 2.17.

TQM

Ревизия

(аудит) системы

Техника

обеспечения качества

Контроль

качества

Мотивация

методы

принципы

процессы

средства

исполнители

-

испытания на надежность

-

контроль промежуточных

стадий

-проверка

соответствия

требованиям

-

оценка фактического

уровня

обучение

постановка

целей, задач

планирование

действий

установление

ответственности

стимулирование

Рис. 2.17. Организационная структураQS

Как видно из схемы, менеджмент функционирования системы качествавключает: планирование и контроль, управление, информационное обеспечение.

Элемент 4.3. Контроль и анализ контракта.

С характеристики данных процессов собственно и начинается функционирование системы качества, то есть отправной точкой управления качеством является изучение требований заказчика, тенденций изменения рынка и составление контракта с последующим контролем исполнения.

Данный элемент имеет юридическую силу, так как от правильности составления технического задания на продукт во многом зависит выполнение условий контракта, что, в конечном итоге, влияет на престиж предприятия на рынках сбыта. Применение данного элемента означает:

составление технического задания;

проверку заказа на соответствие требованиям;

оценку способности предприятия в отношении выполнения заказа качественно, в срок и с минимальными издержками;

согласование проектируемых процессов обеспечения качества с заказчиком;

корректировку процессов при изменениях (в случае глобальных изменений пройти весь путь согласований с заказчиком);

аудит процессов на соответствие инструкциям, составление проверочной матрицы.

При реализации данного элемента необходимо учитывать, что любое выявленное отклонение в ходе проверок является основанием для внесения поправок в процессы обеспечения качества и в сам контракт.

Элемент 4.4. Качество конструкторских разработок.

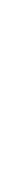

Сущность данного элемента наглядно раскрывает цель QS– предупреждение дефектов на ранних стадиях производства, а не выявление его на поздних этапах оценки достигнутого качества и эксплуатации. Вспомним изречение японского философа Иссикавы: «поздно контролировать то, что уже произведено» /35/, так как возникают большие неоправданные затраты на качество, предупреждение которых по стадиям производства показано на

рис. 2.18.

Данный элемент предполагает следующие процессы в системе менеджмента:

постановка целей конструкторской подготовки;

установление ответственности и обязанностей разработчика;

документальная проверка и обоснование качества конструкции;

порядок оценки результатов и внесения изменений;

оценка взаимной выгоды разработчика и заказчика.

Реализация данных процессов очень важна для снижения затрат на исправление дефектов, которые возрастают от стадии к стадии производства (рис. 2.18), причем затраты на стадии проектирования вполне оправданы, так как связаны с предупреждением дефектов, а на других стадиях производства они являются «чистыми потерями», поскольку возникновение связано с устранением дефектов.

Возникновение ошибок – лишние издержки Доля издержек зависит от разработчика

Возникновение

ошибок

Устранение

ошибок

Стадии

«биографии» продукта

Рис. 2.18. Затраты (потери) на качество по этапам производства

Элемент 4.5. Управление и контроль за документацией.

Данный процесс включает документирование исходных положений, распределение ответственности за разработку и применение документов, контроль за использованием, внесение изменений. При этом необходимо учитывать, что за применение документации в конечном итоге отвечают все сотрудники в рамках своей деятельности, особенно руководители подразделений и службы качества.

Структура документации в системе качества включает три уровня:

справочник по качеству (включает ссылки на документы и процедуры, отражает все цели политики по качеству;

методологические инструкции (определяют ответственность документов и исполнителей );

рабочие и контрольные инструкции (описывают процессы и действия по обеспечению качества на каждом рабочем месте).

Вторая составляющая данного элемента включает следующие положения:

прохождение материалов в справочнике должно прослеживаться;

содержание новых документов должно подвергаться контролю по качеству изложения и соответствия нормам;

все действующие документы должны подвергаться надзору за внесением изменений;

каждый сотрудник должен обучаться обращению с документами;

должна быть обеспечена надежная сохранность документов.

Требования к трем видам документации изображены на рис.2.19.

Рис. 2.19. Требования к инструкциям

Таким образом, документирование QSявляется одним из основных элементов, более того, система считается разработанной и готовой к функционированию, если составлены документы по всем процессам, процедурам, составлен и утвержден справочник по качеству.

Элемент 4.6. Управление снабжением.

Цель данного элемента – обеспечить качество закупок, основного ресурса производства, от качества которого зависит 70 % успеха в достижении принципа «ноль дефектов».

Данный элемент включает процессы:

оценка, подбор и допуск поставщика;

составление документации по процессу снабжения (спецификации, контрольные инструкции);

контроль и приемка продукции у поставщика;

проверка сопровождающей документации;

установление соответствия поставок собственным требованиям.

Работа с поставщиком проводится в три этапа: проверка соответствия, заключение контракта, контроль за исполнением .

Данный элемент напрямую влияет на эффективность дальнейших процессов по достижению требуемого уровня качества продукции.

Элемент 4.7. Контроль качества поставок.

Данный элемент содержит процедуры, являющиеся логическим продолжением предыдущих, описанных в элементе 4.6.

Его назначение – обеспечить качество входных элементов в систему производства.

Данные процессы включают:

обеспечение сохранности качества поставок перед запуском в производство;

выборочный контроль и устранение выявленных недостатков;

извещение поставщика при значительных повреждениях и дефектах;

выработка корректирующих методов по устранению дефектов;

маркировка поставок.

Проверки поставок не освобождают поставщика от ответственности за качество и не исключают возможности последующего отказа от его услуг при выявлении «массовых дефектов».

При принятии такого решения потребитель должен документально оформить выявленные дефекты и обосновать непригодность поставок к использованию в производстве.

Элемент 4.8. Идентификация продукции и прослеживаемость.

Идентификация означает закрепление продукции за определенными документами во время ее движения по стадиям (изготовление, оценка качества хранения, поставка потребителю, монтаж и применение). Цель данного процесса – недопущение случаев «отказа» продукции у потребителя.

При применении данного элемента необходимо учитывать сложность и большую его стоимость, поэтому целесообразно предварительно составить перечень деталей, узлов, которые необходимо идентифицировать. Причиной идентификации могут быть требования заказчика или требования системы QS.

Необходимая информация для идентификации содержится в конструкторской документации. Правильность идентификации и нанесения маркировки контролируется службой качества. При этом маркировке подвергаются: продукция (детали, узлы), упаковочная тара, документация по изготовлению (маршрутные, технологические и контрольные карты). Данное положение обеспечивает прослеживаемость идентифицированной продукции по всем этапам, включая этапы поставки и эксплуатации у потребителя.

Элемент 4.9. Управление производством.

Назначение данного элемента – обеспечение качества в процессе производства и сборки в соответствии с установленными требованиями к технической документации.

Данный процесс включает:

планирование производства (составление рабочей документации, описывающей процессы; получение разрешения на применение , выработка критериев оценки результатов);

постоянное наблюдение за изготовлением и сборкой (промежуточный контроль и анализ);

выделение процессов, которые нельзя проконтролировать в ходе их выполнения , выработка для них специальных методов контроля.

Все процессы должны быть документированы, то есть составлены рабочие инструкции по каждой операции, переходу, фазе, которые должны содержать: требования к квалификации рабочих, критерии оценки работ, описание методов контроля и анализа процессов.

Элемент 4.10. Контроль и испытания.

Назначение – провести доказательство по выполнению заданных требований посредством измерения фактического состояния производственной системы.

Устанавливается следующий порядок контроля: входной контроль, промежуточный, окончательный контроль, оформление результатов.

Хотя контроль является составляющей и старой парадигмы качества, но он необходим до тех пор, пока не будет достигнута цель «будущей» системы качества – ноль дефектов.

Для эффективного применения данного элемента необходимо разработать программы контроля, которые включают описание всех видов контроля, как части процесса производства: методы, средства контроля, квалификационные требования к исполнителям. Итогом реализации данного комплекса работ является уверенность в том, что изготовленная продукция удовлетворяет установленным требованиям. Поэтому все результаты проверок должны быть запротоколированы. Протоколы должны свидетельствовать о том, что продукция прошла все этапы проверок и испытаний и получены положительные результаты. Протоколы должны быть подписаны лицами, несущими ответственность за выпуск качественной готовой продукции.

Элемент 4.11. Надзор за средствами контроля.

Данный элемент очень важен для обеспечения достоверности результатов измерения фактического (достигнутого) качества. При этом необходимо, чтобы все процессы контроля были документированы с указанием требований к точности и достоверности проверок, то есть погрешность измерения должна быть совместима с требуемой способностью измерения. Также необходимо проводить комплекс мероприятий для доказательства пригодности средств к измерению продукции. Все проверки должны быть документированы. Документы представляются по требованию потребителя для удовлетворения того, что контрольное, измерительное и испытательное оборудование является адекватным с функциональной точки зрения.

Элемент 4.12. Статус контроля и испытаний.

Статус контроля зависит от статуса продукции: проверено – годен; проверено – брак; ожидание контроля; повторный контроль.

Статус контроля и испытаний необходимо идентифицировать с по-мощью средств, указывающих на соответствие или несоответствие продукции требованиям проведенного контроля. Идентификация статуса контроля должна осуществляться в течение всего производства, монтажа и технического обслуживания продукции. Цель идентификации контроля – обеспечить использование только той продукции, которая прошла необходимые процедуры контроля и испытания.

Элемент 4.13. Управление несоответствующей (дефектной)

продукцией.

Целью данного элемента является исключение использования несоответствующей продукции на последующей стадии производства. Выделяются следующие этапы управления: обнаружение несоответствия, действия по устранению, анализ несоответствия, управление бракованной продукцией: доработка или отправка в «изолятор брака» и утилизация. В процессе управления проводится анализ с целью определения статуса несоответствующей продукции:

переделана с целью удовлетворения установленным требованиям;

принята с ремонтом или без ремонта с «допустимыми отклонениями»;

переведена в другую категорию для использования в других целях;

отбракована и отправлена в отходы.

При реализации данного элемента должны быть разработаны корректирующие и предупреждающие действия, которые должны включать: рассмотрение жалоб потребителей и сообщений о несоответствии продукции; изучение причин несоответствий; определение корректирующих действий и контроль за их эффективностью; доведение информации до руководства соответствующих подразделений для ее анализа.

Все процессы управления несоответствующей продукцией должны способствовать усовершенствованию системы менеджмента качества..

Элемент 4.14. Обращение с продукцией: хранение, упаковка,

консервация и поставка.

Целью данного элемента является исключение повреждений и недопущение несоответствующей продукции к потребителю. Схема управляющих действий приведена на рис. 2.20.

Периодический

контроль условий хранения и состояния

продукции

Обеспечение

качества при транспортировке,

погрузочно-разгрузочных работах

Установки

ответственности за качество упаковки

и

маркировки

Обеспечение

безопасности и сохранности качества

при поставке

Сохранение

продукции после проведения окончательного

контроля и испытаний

Контроль

за правильностью оформления транспортных

документов

Выработка

методов консервации и отделения

продукции с нарушенным качеством

Рис. 2.20. Схема управляющих действий по обращению с продукцией

Данный комплекс управляющих действий должен гарантировать потребителю поставку только качественной продукции. При этом отдельно разрабатываются инструкции для процессов обращения как внутрипроизводственные (между цехами и подразделениями предприятия), так и при поставке готовой продукции непосредственно потребителю. Решение по отгрузке продукции принимается начальником управления маркетингом и сбытом после проверки готовности и правильности оформления документации. Данное подразделение разрабатывает и контролирует меры корректирующего воздействия, а также проводит оценку их эффективности.

Элемент 4.15. Управление регистрацией данных о качестве.

Цель – оценка качества информационной системы: регулярность, правильность оформления, сохранность, архивирование. Вся информация о качестве должна подтверждать соответствие выпускаемой продукции установленным требованиям и эффективность функционирования системы менеджмента качества.

Структура информации представлена на рис. 2.21.

Структура

информации

По

заказам

результаты

проверок

записи

об отгрузках

протоколы

по контролю

сопроводительные

документы

отчеты

о качестве

извещения

о

несоответствиях

данные

о заводской

сертификации

По

системе QS

опыт

по отклонениям

отчеты

по аудиту

оценка

при выборе

поставщиков

политика

по качеству

корректирующие

и

предупреждающие

меры

доказательство

соответствия

сертификация

по QS

Рис. 2.21. Информация о качестве по этапам производства

Все данные о качестведолжны вестись для подтверждения соответствия установленным требованиям и эффективности функционирования системы качества. Соответствующие записи со стороны субподрядчиков (бизнес - партнеров) должны стать составными элементами всех зарегистрированных данных. Все записи о качестве заносятся в картотеку с фиксированными сроками хранения.

Элемент 4.16. Внутренние проверки качества.

Цель – постоянно осуществлять надзор и улучшать эффективность обеспечения качества. Данный элемент предполагает процедуры: планирования и проведения аудита, проведение предупреждающих мероприятий, составление отчетов по аудиту. Аудит проводится персоналом, несущим непосредственную ответственность за проверяемую деятельность. Схема внутреннего аудита показана на рис. 2.22.

Целью внутреннего аудита является непрерывное совершенствование системы, а результаты их образуют составную часть входных данных для анализа со стороны руководства.

Методологические указания по проверкам системы качества приведены в ИСО 10011. Внутренние проверки позволяют оценить соответствие каждого элемента системы качества установленным требованиям стандартов и нормативно-технической документации. Для проведения аудита используется следующая информация: данные контроля, отчеты о качестве, перечень выявленных первопричин дефектов, выработанные корректирующие меро приятия. Важным основанием для аудита является сигнал о возникновении отказов у потребителя.

Доказательство

эффективности и пригодности

системы

качества

Рис. 2.22. Схема внутреннего аудита

Элемент 4.17. Техническое и сервисное обслуживание.

Целью элемента является обеспечение качества в процессе применения (эксплуатации) у потребителя.

Этапы действий:

определение порядка обслуживания продукта у потребителя;

регистрация и анализ рекламаций и выработка корректирующих мер;

предоставление консультаций по применению продукта;

сервисное (гарантийное) обслуживание.

Реализация данных действий призвана обеспечить сохранность качества в период потребления, а также сохранение престижа фирмы и ее конкурентных преимуществ. Гарантийные обязательства производителя определяются при заключении договора на поставку.

Элемент 4.18. Статистические методы управления.

Цель – определить потребность в статистических методах, применяемых при разработке и проверке возможности производственных процессов обеспечить требуемый уровень качества, а также оценить целесообразность статистического контроля.

К статистическим методам относятся:

метод распределения частот;

карты регулирования процессов;

методы сравнения и оценивания;

расчет регрессий и корреляции;

статистическое планирование эксперимента;

статистический расчет допусков;

расчет надежности;

анализ рисков («дерева дефектов»).

Применение статистических методов в QSпредусматривает их использование как инструмента исследования процессов в системе и как средство постепенного перехода к статистическому управлению качеством по тем элементам, где это целесообразно. Например, с помощью статистических методов целесообразно проводить оценку фактически достигнутого уровня надежности. Данные проверки позволяют принять необходимые меры по совершенствованию конструкции или технологического процесса производства. Таким образом, охарактеризованные двадцать элементов системы качества, построенной по модели стандарта ИСО 9001, включают перечень функций управления по фазам жизненного цикла изделия. При этом каждый элемент предполагает использование принципа «круг Деминга», который позволяет постоянно совершенствовать (импульсировать) системуQS.

Наличие на предприятии разработанной, внедренной и сертифицированной системы качества является важным условием для доказательства соответствия качества продукции требованиям конкретного потребителя.