Ахлюстина_Приспособления

.pdfМинистерство образования и науки Российской Федерации Южно-Уральский государственный университет Кафедра «Технология обработки материалов»

621.92(07) Л 698

Э.Р. Логунова, В.В. Ахлюстина, Д.В. Ардашев

ПРИСПОСОБЛЕНИЯ К МЕТАЛЛОРЕЖУЩИМ СТАНКАМ

Учебное пособие

Допущено Учебно-методическим объединением вузов по образованию в области автоматизированного машиностроения (УМО АМ) в качестве учебного пособия для студентов высших учебных заведений, обучающихся направлению «Конструкторско-технологическое обеспечение машиностроительных производств»

Челябинск Издательский центр ЮУрГУ

2010

1

УДК 621.92.06(075.8) Л 698

Одобрено учебно-методической комиссией филиала в г. Кыштыме

Рецензенты:

А.В. Мильчаков, А.А. Комаров

Логунова, Э.Р.

Л698 Приспособления к металлорежущим станкам: учебное пособие / Э.Р. Логунова, В.В. Ахлюстина, Д.В. Ардашев. – Челябинск: Издательский центр ЮУрГУ, 2010. – 185 с.

В учебном пособии рассмотрены вопросы точности базирования заготовок в приспособлениях, методики расчета приспособлений на прочность и проектирование элементов механизмов, указанием методов контроля рабочих размеров деталей и отклонений взаимного расположения поверхностей.

Учебное пособие предназначено для студентов при выполнении курсовых и дипломных проектов по машиностроительным и немашиностроительным специальностям очной и заочной форм обучения, для выполнения курсовой работы по дисциплине «Технологическая оснастка»

УДК 621.92.06(075.8) © Издательский центр ЮУрГУ, 2010

2

ВВЕДЕНИЕ

Приспособления предназначены для выполнения определенных технологических операций и представляют собой не переналаживаемые приспособления одного целевого назначения.

Их используют на токарных, фрезерных и других станках в серийном и массовом производстве при постоянном закреплении на рабочих местах.

Специальные приспособления высокопроизводительны в результате применения быстродействующих, установочных и зажимных устройств и выполнения многоместной и многоинструментальной обработки. Их нередко частично или полностью автоматизируют.

Проектирование специального приспособления для обработки детали на данной технологической операции следует вести в следующей последовательности:

−анализ технологической операции;

−разработка принципиальной схемы СП;

−определение условий закрепления заготовки;

−расчет точности обработки;

−конструирование приспособления.

Задание на проектирование СП для обработки детали на данной операции в условиях серийного и массового производства должно содержать:

−чертеж детали с указанием тех поверхностей, которые требуется обработать на данной технологической операции или операционный эскиз;

−материал из которого изготавливается деталь;

−технические требования к детали на данной и предыдущих операциях.

1. ПРОЕКТИРОВАНИЕ ПРИСПОСОБЛЕНИЙ ДЛЯ ОБРАБОТКИ ДЕТАЛИ

АНАЛИЗ ТЕХНОЛОГИЧЕСКОЙ ОПЕРАЦИИ

1.1. Понятие «ограничений» при проектировании специального станочного приспособления (СП)

Основным содержанием этого этапа является анализ технологической операции (задания на проектирование) с целью выявления ограничений, накладываемых на проектирование СП. На этом этапе формируется область допустимых решений, образуемая ограничениями на проектирование [9].

Ограничением на проектирование СП являются конкретные условия, при которых обрабатывается заготовка на данной операции, т.е. степенью точности выполняемых параметров (операционных размеров и технических требований), методами базирования и закрепления, применяемым оборудованием, инструментом, условиями для подачи заготовки в зону обработки, их закреплением, снятием со станка, выполнением условий техники безопасности и др.

Следует различать два вида ограничений при проектировании СП:

3

а) ограничения, которые отражены в задании (операционных картах технологического процесса):

–поверхность обработки,

–точность выполнения операционных размеров и технических требований,

–схема базирования заготовки,

–схема закрепления заготовки,

–количество одновременно обрабатываемых заготовок

б) скрытые ограничения, которые не отражены в операционных картах и проявляются лишь на различных стадиях проектирования. Например:

–теоретическая схема базирования, выявляемая на стадии анализа технологической операции,

–возможные габаритные размеры СП,

–размеры посадочных мест на столе или шпинделе станка,

–сведения об инструменте,

–вид силового прибора,

–особенности отвода стружки из зоны обработки,

–требования к технике безопасности, эстетике и др.

1.2. Особенности анализа технологической операции при проектировании СП

Заданием на проектирование СП является технологический процесс. Из карт технологического процесса (операции) определяют практически все основные ограничения на проектирование СП.

Важнейшей частью анализа технологической операции является анализ операционного эскиза, на основе которого определяют:

а) обрабатываемые поверхности, их положение по отношению к другим плоскостям и качество их обработки;

б) схему простановки операционных размеров, допуски и отклонения на размеры, технические требования и др.

в) количество одновременно обрабатываемых деталей; г) сведения об оборудовании, режущем инструменте;

д) сведения о режимах обработки, основном и вспомогательном времени.

1.3. Примеры анализа технологических операций

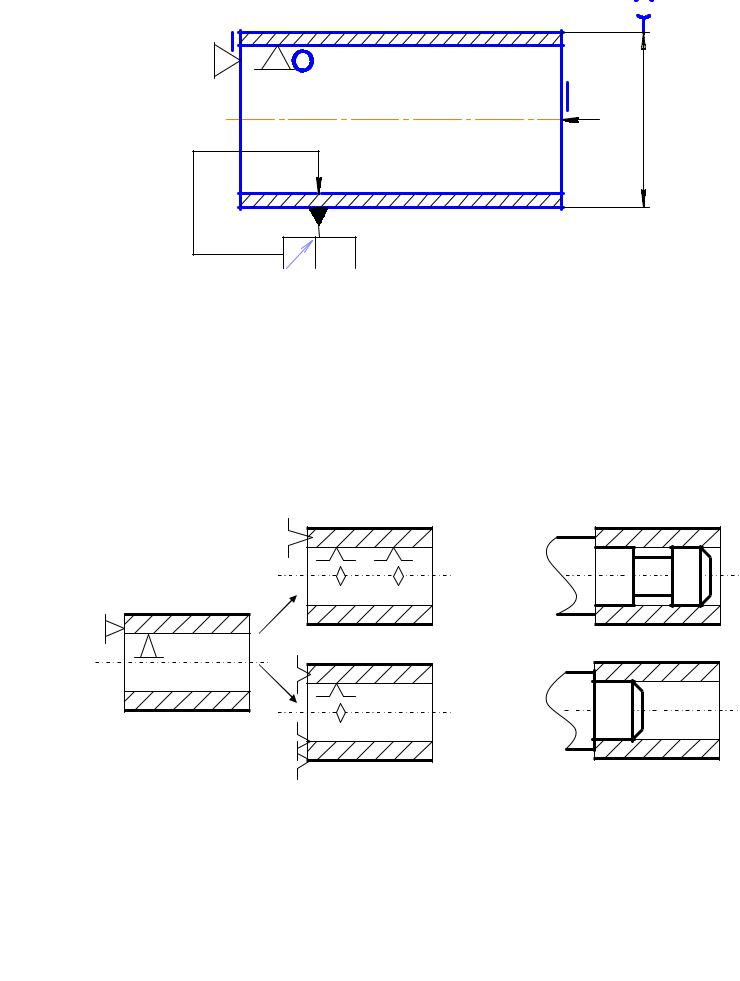

ПРИМЕР 1 Проектируется нашпиндельное СП на операцию обтачивания наружного диа-

метра втулки, операционный эскиз показан на рис. 1 [8]. Анализ операционного эскиза показывает следующее:

1. При обточке наружной поверхности втулки необходимо выполнить

50мм

4

с допуском Тd = 0,19 мм и обеспечить допуск радиального биения обрабатываемой поверхности относительно внутренней (базовой) поверхности в пределах

Т = 0,1 мм.

1

1

|

Р |

0,1 |

|

Рис. 1. |

Заготовка |

50 -0,19

При обточке наружной поверхности втулки необходимо выполнить 50 мм с допуском Тd = 0,19 мм и обеспечить допуск радиального биения обрабатываемой поверхности относительно внутренней (базовой) поверхности в пределах

Т = 0,1 мм.

Принимаем, что точность выполнения (Тd = 0,19 мм) диаметра обеспечивается применяемым методом обработки – точением и не зависит от конструкции СП, а допуск радиального биения (Т = 0,1 мм) в значительной степени зависит от конструкции СП, т.к. определяет положение обрабатываемой поверхности заготовки относительно базовой поверхности.

5 |

|

1 |

2 |

3 |

4 |

| |

|

0 |

б) |

|

1 |

|

|

|

|

4 |

|

|

2 |

5 |

|

а) |

в) |

||

3 |

Рис. 2. Теоретические схемы базирования заготовки

2. Схемой простановки опор предусматривается, что базирование заготовки осуществляется по внутренней поверхности отверстия и торцу (рис. 2).

5

При такой схеме простановки опор (рис. 2, а) возможны две теоретические схемы базирования.

Возможны два варианта реализации теоретических схем базирования.

Первая схема (рис. 2,б) реализуется установкой заготовки на длинную цилиндрическую оправку, а вторая (рис. 2,в) – на короткую цилиндрическую оправку с упором в торец.

Рассмотренные варианты схем базирования заготовки неравнозначны, так как первая схема (б) обеспечивает более точное положение обрабатываемой поверхности по отношению к внутренней поверхности, а вторая (в) – по отношению к торцевой поверхности.

Учитывая технические требования к обработке, допуск радиального биения Т =0,1 мм обрабатываемой поверхности к базовой поверхности, выбирается схема (б).

В качестве установочного элемента возможно использование длинной цилиндрической оправки с упором в торец.

3. Схемой закрепления предусматривается приложение силы закрепления по торцевой поверхности втулки с противоположной стороны от торцевой базовой поверхности. Форма контактной поверхности плоская, силовой привод пневматический.

По картам техпроцесса и справочной литературе, устанавливаем другие условия выполнения операции:

–материал заготовки – сталь 45, твердость 220….250 НВ;

–станок – токарный с бесступенчатым регулированием частоты вращения шпинделя и подач продольного суппорта;

–включение станка, установка и снятие заготовки, её закрепление и раскрепление осуществляется рабочим;

–режущий инструмент – резец проходной с твёрдосплавной пластинкой из Т15К6;

–φ = 45 , φ1 = 15 , r = 0,5 мм;

–режим точения: t = 0,5 мм, s= 0,22 мм/об, v= 86,6 м/мин.

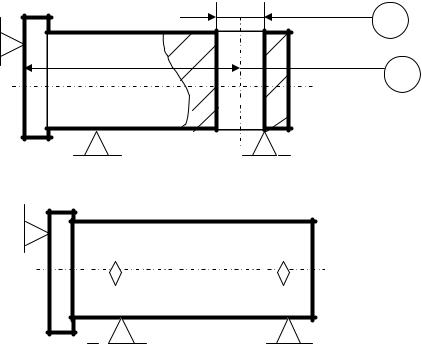

ПРИМЕР 2 Проектируется настольное СП на операцию сверления отверстия в оси, опера-

ционный эскиз на рис.3.

Анализ операционного эскиза показывает.

1. При выполнении операции необходимо получить два технологических размера Ø 10+0,18 и 50 0,15 мм.

Точность выполнения диаметра отверстия Тd = 0,18 мм не зависит от конструкции СП, а обеспечивается применяемым методом обработки – сверлением. Выполнение линейного размера 50 с допуском + 0,15 и – 0,15 мм (Т=0,3 мм) зависит от конструкции СП, так как этот размер определяет положение оси отверстия относительно базовой поверхности заготовки.

2. Схемой простановки опор предусматривается установка заготовки на жесткую призму ( ) по цилиндрической поверхности с упором в торец. Такая схема

6

простановки опор предопределяет только одну теоретическую схему базирования (рис. 4),что исключает многозначность конструктивных решений. Заготовка устанавливается в длинную призму.

|

Ø 10+0,18 |

| |

1 |

|

50±0,15 |

2

Рис. 3. Операционный эскиз заготовки

5

3 4

1 |

2 |

Рис. 4. Установка заготовки на жесткую призму

3. Схемой закрепления предусматривается приложение силы закрепления по цилиндрической поверхности с противоположной стороны от призматических установочных элементов. Форма контактной поверхности – плоская, силовой

привод – пневматический.

По карте техпроцесса и справочной литературе устанавливаем другие условия выполнения операции:

–количество одновременно обрабатываемых заготовок – одна;

–материал заготовки – сталь 40Х;

–станок – вертикально-сверлильный;

–режущий инструмент – сверло спиральное нормальной точности из Р6М5;

–режим сверления: подача s = 0,22 мм/об, v= 18,6 м/мин.

–

2. РАЗРАБОТКА ПРИНЦИПИАЛЬНОЙ СХЕМЫ СП

Принципиальная схема СП – это условное изображение структуры разрабатываемой конструкции СП, связывающей в одно целое все его элементы, т.е. это простая модель конструкции СП. Принципиальная схема СП – это условное изображение структуры разрабатываемой конструкции СП, связывающей в одно

целое все его элементы, т.е. это простая модель конструкции СП.

Во многих случаях она служит эскизным вариантом проектируемой конструкции СП и предназначена для определения основных условий перехода от техно-

7

логического процесса (задания на проектирование) к конструктивному оформлению рабочих чертежей СП.

Отличие принципиальной схемы СП от чертежа заключается в том, что чертеж отражает всю информацию о СП, включая размеры и технические требования, а принципиальная схема – найденные технические решения, принципиальную особенность отдельных функциональных элементов СП и их компоновку в единое целое.

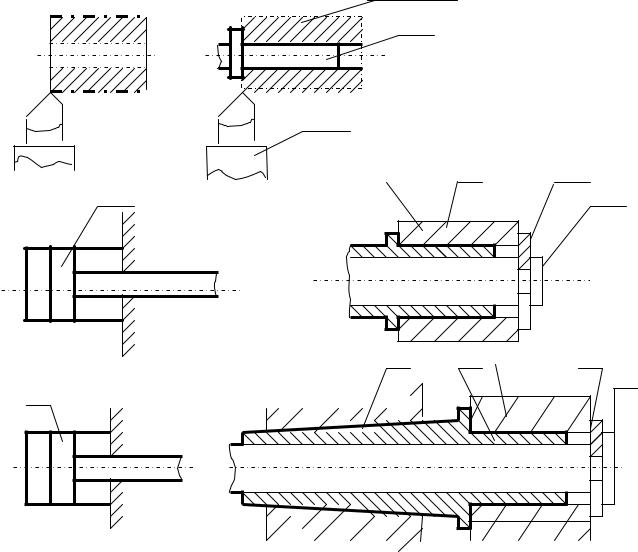

Составные части структуры принципиальной схемы СП:

–схемы установки и закрепление заготовки;

–схемы дополнительных устройств;

–элементы корпуса СП (Ксп).

Принципиальная схема СП разрабатывается путем определения и последовательного изображения, основных функциональных элементов будущей конструкции СП. Все элементы конструкции изображаются в упрощенном виде [9,8].

2.1Последовательность разработки принципиальной схемы.

1.Разработка схемы дополнительных устройств.

Начинается эта часть с разработки и изображения контура заготовки в произвольном масштабе, соответствующего операционному эскизу на данную операцию.

Контуры заготовки изображаются при этом штрихпунктирными линиями, чем подчеркивается, что заготовка не является элементом СП.

Обычно бывает достаточно одной-двух проекций эскиза заготовки. Схематично изображается инструмент (инструменты) в крайнем положении и

устройств, направляющих или координирующих его (их) положение. Все эти устройства изображаются в простом виде.

2.Разрабатывается схема установки заготовки проектируемой конструкции СП. Для этого используются результаты анализа технологической операции. Выбираются конструкции опор (штыри, пластины), их наилучшее расположение, учитывается возможность появления «следов» на базовой поверхности заготовки. За тем на всех проекциях заготовки изображаются в упрощенном виде выбранные установочные элементы.

3.Разрабатывается схема зажимного устройства на основе результатов анализа выполняемой операции.

Рассматриваются возможные варианты реализации теоретической схемы закрепления заготовки, и выбирается более прогрессивный. На всех проекциях заготовки показываются в наиболее простом виде изображения основных элементов зажимного устройства: контактного элемента, силового механизма, силового привода.

8

4.Разрабатывается схема корпуса СП (Ксп), связывающего в единое целое все его элементы – дополнительные, установочные и зажимные устройства. Допускается изображение элементов фиксации и закрепления корпуса на станке.

5.Производится анализ принципиальной схемы, в котором учитывается удобство установки и снятия заготовки, условия отвода стружки из зоны резания.

ПРИМЕР 1 Требуется разработать принципиальную схему СП на операцию обтачивания

наружного диаметра Ø 50-0,19 втулки.

В результате анализа технологической операции было установлено, что заготовка может быть установлена на жесткой цилиндрической оправке.

Последовательность разработки принципиальной схемы такой оправки по стадиям показана на рис. 5.

|

Заготовка |

|

|

|

|

1 |

|

|

|

а) |

б) |

|

|

|

|

РИ |

|

|

|

4 |

Заготовка |

1 |

2 |

3 |

|

|

|

||

в) |

5 |

1 |

Заготовка |

2 |

4 |

|

|

|

3 |

|

|

|

|

|

г) |

|

|

|

|

Рис. 5. Варианты схем установки заготовки |

|

|

||

9

На первой стадии (а) реализованы условия работы инструмента.

На второй стадии (б) реализована схема базирования заготовки, что достигнуто установкой ее на цилиндрическую оправку с упором в бурт.

В этот момент становится видна целесообразность изображения инструмента в крайнем положении. Это связано с тем, что диаметр бурта установочного элемента 1 не должен превышать диаметра обрабатываемой поверхности заготовки.

На третьей стадии (в) реализована схема закрепления заготовки, что достигнуто с помощью быстросменной шайбы 2, прижимаемой к заготовке тягой 3, жестко связанной с вращающимся пневмоцилиндром 4.

На четвертой стадии (г) показана схема корпуса и в окончательном виде принципиальная схема.

Анализ разработанной принципиальной схемы:

1)в этой схеме полностью реализованы ограничения, имеющиеся в операционном эскизе;

2)установка и снятие заготовки возможна со стороны расположения быстросменной шайбы. При этом следует обратить внимание на диаметр головки тяги, который не должен превышать диаметра отверстия в заготовки. В противном случае заготовку нельзя будет установить на оправку;

3)принципиальная схема может быть принята за основу будущей конструкции СП.

ПРИМЕР 2

Требуется разработать принципиальную схему СП на операцию сверления отверстия диаметром Ø 10 +0,18 в оси.

Последовательность разработки принципиальной схемы СП на данную операцию показана на рис. 6.

Первая стадия (а).

Вторая стадия (б) – для сверления в заготовке отверстия предусматривается дополнительное устройство для координации и направления сверла (РИ), выполненного в виде направляющей втулки, закрепленной в корпусе.

Третья стадия (в) – установка заготовки по цилиндрической поверхности производится на две короткие призмы, а по торцевой поверхности по жесткому упору.

Закрепление заготовки (г) осуществляется зажимным устройством, состоящим из прижимной планки 6, тяги 7, соединенной со штоком пневмоцилиндра 9.

Для удобства снятия и установки заготовки предусмотрена пружина 8, а для создания точки опоры специальный упор 10. Таким образом, в структуре зажимного устройства установлены: контактный элемент, которым является плоская поверхность прижимной планки 6; силовой механизм, выполненный в виде рычага 6 с точкой вращения относительно опоры 10 и приложением силы тягой 7; силовой привод, которым является пневмоцилиндр 9.

Принципиальная схема показана в двух проекциях. На первой проекции (д)

10