Ахлюстина_Приспособления

.pdf

6.2. Настольные СП

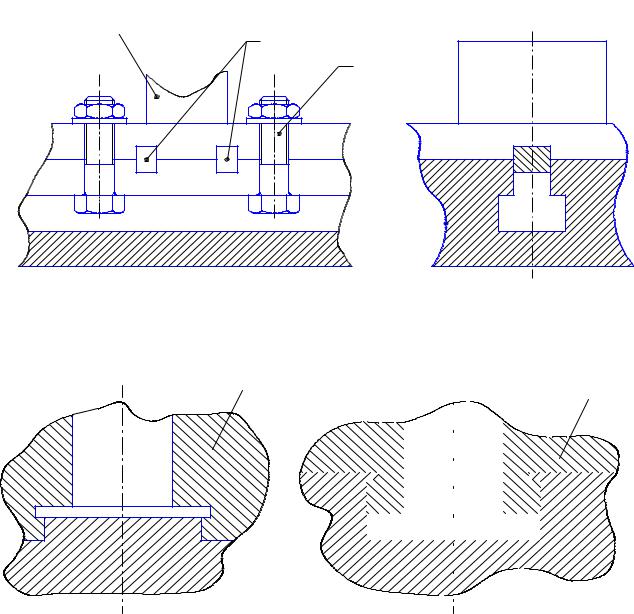

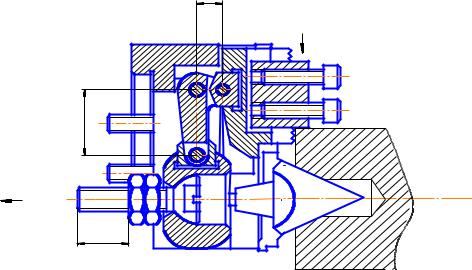

Приспособления, устанавливаемые на столах станков должны быть зафиксированы и закреплены. Способы фиксации приведены на рисунках 48 и 49 а) установка СП на столе станка с продольными Т-образными пазами; для фиксации приспособления применяются специальные станочные шпонки поз.1

с последующим закреплением болтами 2.

б) установка СП на круглых столах с центрированием по цилиндрическому выступу или отверстию.

КспКсп

1

2

Рис. 48. Схема фиксации корпуса на столах станков с продольными Т-образными пазами

Ксп |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ксп |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

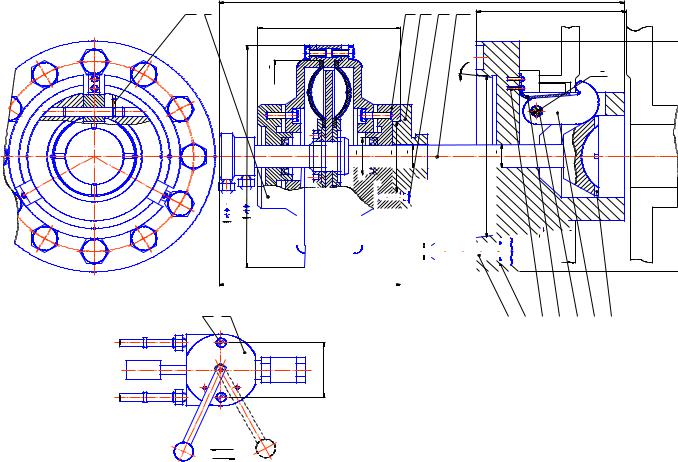

Рис. 49. Схемы фиксации корпусов на круглых столах станков

Примеры обозначения отклонений от взаимного расположения поверхностей относительно базовых приведены на рис. 50.

71

... |

12f7 |

...

... |

... |

... |

...

...

...

D(TD)

Рис. 50. Обозначение на чертеже отклонений от взаимного расположения поверхностей на корпусе Ксп

72

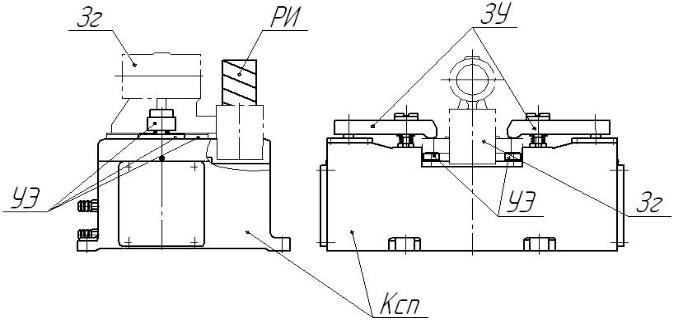

7. ПРИМЕРЫ РАСЧЕТА И ПРИНЦИПЫ РАБОТЫ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

7.1. Расчет специального приспособления для сверления

7.1.1. Анализ выполняемой операции

Анализ технологической операции включает в себя определение всех условий выполнения операции.

1.При выполнении операции, необходимо сверлить отверстие, выдержав размеры D=33 0,34 ,D=52,5 0,3мм ( рис. 51).

2.В качестве задания на курсовую работу была представлена следующая схема закрепления детали в приспособлении (рис. 51):

Схемой простановки опор предусматривается, что базирование заготовки осуществляется по внутренней поверхности отверстия. При такой схеме простановки опор возможны две теоретические схемы базирования. В первой в качестве основной базы принимается поверхность отверстия, во втором случае в качестве базы принимается наружная плоская поверхность

52,5±0,3 |

33 +0,34 |

Рис. 51. Эскиз заготовки |

Заготовка установлена основанием подошвы на две неподвижные опоры, которые отнимают у неё 4 степени свободы.

3. Схемой предусмотрено приложение силы зажима пневматическим силовым приводом с двумя рычагами установленной со стороны противоположной установочным элементам. Рычаги отнимает у заготовки пятую степень свободы.

Необходимо выдержать размеры D=33 0,34 , D=52,5 0,3мм.

73

По картам технологического процесса и справочной литературе устанавливаем другие условия выполнения операции: материал заготовки – серый чугун СЧ18 по ГОСТ 1412-79; твёрдость 170…229 НВ; станок вертикально-сверлильный с автоматической подачей стола; включение станка, установка и снятие заготовки, её закрепление и раскрепление осуществляется рабочим, выполняющим эту операцию; режущий инструмент – сверло спиральное нормальной точности из стали Р6М5.

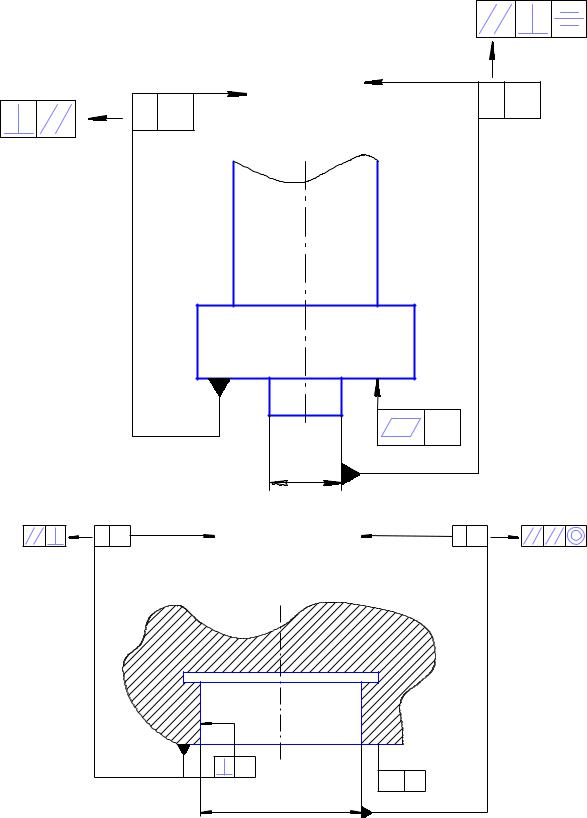

7.1.2. Разработка принципиальной схемы

Установка заготовки (ЗГ) производится на плоскую контактную поверхность, при помощи установочных элементов (УЭ) – координирующими установочными штырями (рис. 52).

Рис. 52. Принципиальная схема СП.

Зажимные устройства (ЗУ) служат для создания надёжной фиксации заготовки на неподвижных установочных опорах и сохранение этого положения в процессе обработки. Зажимное устройство состоит из силового привода - пневмоцилиндра, который служит для создания исходной силы тяги на ведущем звене, силового механизма, и для преобразования усилия силового привода в силу зажима заготовки, контактного элемента − для непосредственного воздействия на заготовку.

Корпус приспособления (К пс) объединяет все элементы в единое и воспринимает все силы, действующие на заготовку. При обработке корпус должен отвечать всем требованиям: технологичности изготовления, прочности, жёсткости и виброустойчивости.

74

7.1.3. Анализ схемы показывает

1.В представленной схеме реализованы все ограничения имеющиеся в определенном эскизе.

2.Установка и снятие заготовки возможна со стороны РИрежущего инструмента.

3.Для отвода стружки и размещения, отвода СОЖ возможно образования достаточного свободного места.

4.С учетом этих операций принята схема, удовлетворяющая единству баз.

5.Принципиальная схема может быть принята за основу базирующей конструкции СП.

7.2.Расчет приспособлений для токарной обработки

7.2.1.Расчет трехкулачкового поводкового патрона [5]

Трехкулачковые поводковые патроны используются в основном на черновых и получистовых токарных операциях .

Заготовка устанавливается в центр и зажимается кулачками (рис. 53).

l1

Q

l2

Pшт.

36

Рис. 53. Схема установки и базирования заготовки

Сила зажима одного кулачка |

G |

kM |

|

|

2 fR , |

||||

|

|

|||

где k– коэффициент запаса; М – момент;

f – коффициент трения между кулачками и заготовкой, R – радиус заготовки по которому зажимается заготовка,

(7.2.1.1)

f = 0,4;

k = k0 k1 k2 k3 k4 k5 k6 ,

75

где k0 = 1,5 – гарантированный коэффициент запаса;

k1 = 1,2 – учитывает увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях;

k2 = 1 – учитывает увеличение сил резания вследствие затупления режущего инструмента;

k3 = 1,2 – учитывает увеличение сил резания при прерывистом резании; k4 = 1 – характеризует постоянство силы от зажимного механизма;

k5 = 1 – характеризует эргономику зажимного механизма;

k6 = 1 – учитывается только при наличии моментов, стремящихся повернуть заготовку, установленную плоской поверхностью;

M = Pz R, |

(7.2.1.2) |

||||||

где R – радиус обрабатываемой поверхности. |

|

||||||

Кулачки получают перемещение под действием штока пневмоцилиндра. |

|||||||

Усилие на штоке |

|

||||||

Ршт = Q |

l1 |

. |

|

|

(7.2.1.3) |

||

|

|||||||

|

|

|

l2 |

|

|||

Диаметр пневмоцилиндра |

|

||||||

|

|

|

|

|

|||

Dц = |

Ршт |

|

|||||

0,75 0,785р |

, |

(7.2.1.4) |

|||||

где p – давление сжатого воздуха, р = 0,63 МПа; |

η= 0,8 – КПД. |

||||||

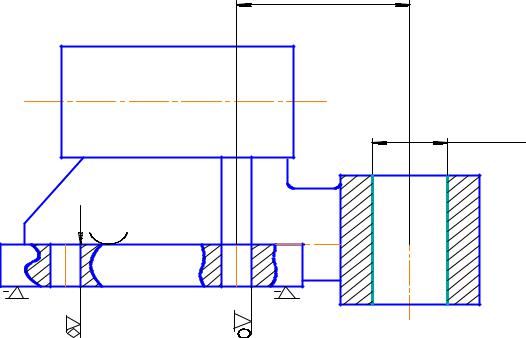

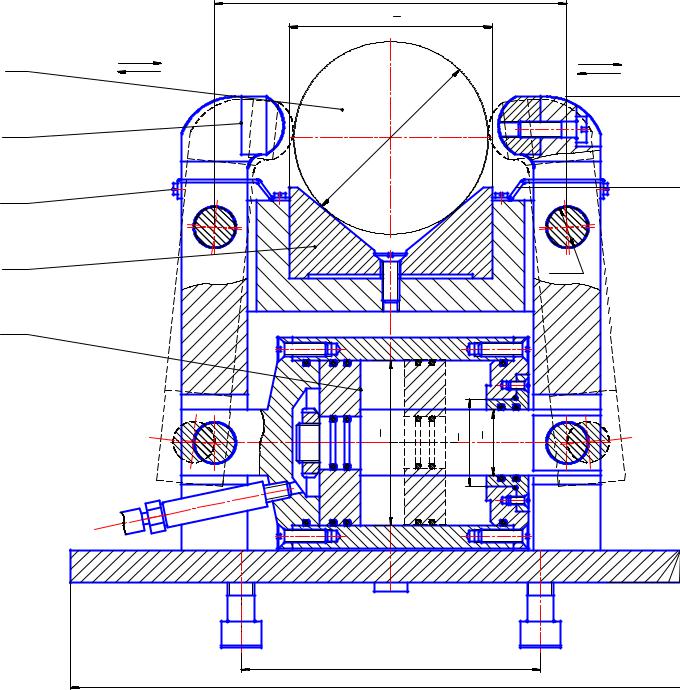

7.2.2. Пневматическое приспособление для токарной обработки (рис. 54).

Обрабатываемая деталь устанавливается на оправку и поджимается задним центром под действием штока пневмоцилиндра. Зажим детали происходит при прохождении штока в левое положение, закрепленный на штоке конус поз. 4 перемещается, воздействует на рычаги поз. 5 и осуществляет зажим детали. Разжим детали происходит в обратном порядке.

Обработка на данном станке можно производить одновременно несколькими резцами. Общий припуск снимаемый всеми резцами не должен превышать 10 мм. При расчетах учитывается суммарная сила резания от всех резцов

Расчет диаметра цилиндра

Q 10 |

|

D2 p ,(Н). |

(7.2.2.1) |

||||||

4 |

|||||||||

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

D |

|

|

|

4Q |

|

|

, (мм), |

(7.2.2.2) |

|

|

|

|

|

|

|||||

|

|

10 p |

|

||||||

где D –внутренний диаметр цилиндра; |

кгс/см2; 0,09 КПД. |

|

|||||||

давление в пневмосистеме, 4 |

|

||||||||

76

Сила зажима:

Q kPZ D |

|

cos sin ( |

) |

|

||

|

fd |

|

cos ( |

2 ) |

, (Н ), |

(7.2.2.3) |

где k− коэффициент запаса, k=2; Рz−усилие резания,

f − коэффициент трения для рабочих поверхностей , f=0,25 ... 0,5

φ− угол трения; 5...7 , =60◦ − угол конуса

d – диаметр заготовки по которому зажимается заготовка,

1820

10 |

1 |

|

|

|

|

|

11 |

12 |

14 |

9 |

260 |

|

|

|

|

|

|

||||||

|

|

165 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

' |

|

|

H7 |

h6 |

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

7 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

196,86 |

|

|

270 |

H7 |

h6 |

H7 |

h6 |

H7 |

g6 |

|

|

H7 |

g6 |

|

45 |

86 |

28 |

|

|

28 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М20-8g |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

210 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13h6H7

17 |

2 |

15 |

|

4 |

|

16 |

|

8 |

|

7 |

|

5 |

|

6 |

66 |

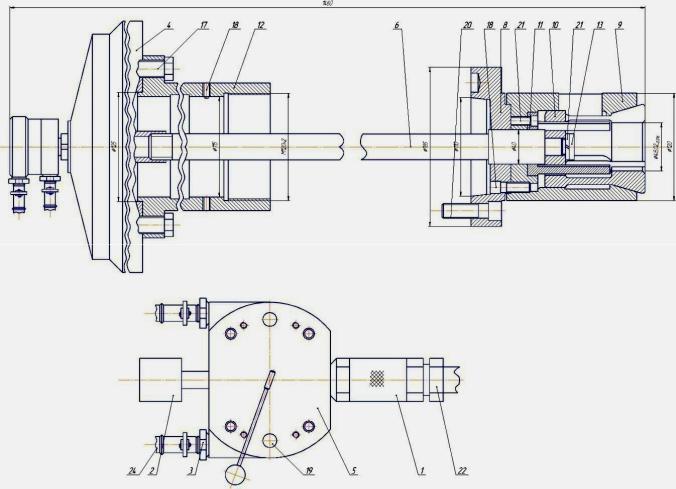

Рис. 54. Пневматическое приспособление рычажного типа

7.2.3. Расчет пневматического цангового приспособления

На рисунке 55 показана схема присоединения вращающегося пневматического цилиндра поз. 4 к воздушной сети и к патрону токарного станка. Из цеховой сети сжатый воздух поступает в воздушный фильтр поз. 2, в регулятор давления с манометром, в масленку поз. 6, в обратный клапан поз. 1, в распределительный кран поз. 5 и по воздухопроводу поз. 3 подается в правую или левую полости пневмоцилиндра поз. 1 двустороннего действия.

77

Обрабатываемая заготовка устанавливается на специальную разжимную втулку 9 , диаметр которой соответствует диаметру базовой поверхности заготовки, при воздействии штока пневмоцилиндра 4 на цангу 10 осуществляется зажим и при обратном ходе разжим заготовки.

Усилие зажима заготовки рассчитывается по данным расчета режимов резания, сила зажима заготовки при обработке должна превышать усилия резания не менее, чем на тридцать процентов, то есть в 1,3...1,5 раза.

Рис. 55. Приспособление цанговое пневматическое

7.3.Приспособления для фрезерования

7.3.1.Расчет приспособления для фрезерования шпоночного паза [5] .

Обрабатываемая заготовка поз. 1 устанавливается на призме поз. 3 и прижимается рычагами поз. 5(левый) и поз. 6 (правый). Зажим заготовки (рис. 56) происходит при подаче масла в левую полость поз. 2 гидроцилиндра поршень, двигаясь воздействует на правый рычаг перемещение левого рычага осуществляется под действием давления масла и перемещении самого годроцилиндра, так как наружный контур цилиндра имеет форму квадрата. Цилиндр свободно устанав-

78

ливается на плоскость приспособления и имеет возможность перемещения по направляющим корпуса влево и вправо.

Рычаги закреплены в корпусе на осях срабатывают одновременно и осуществляется зажим детали. Разжим осуществляется при обратном ходе, возврат рычагов в исходное положение осуществляется плоскими пружинами поз. 4.

Шпоночные пазы фрезеруются концевыми или дисковыми (для сегментных шпонок) фрезами.

Усилие зажима заготовки рассчитывается с учетом режимов резания PZ ,PY

|

|

k |

|

|

|

|

|

Сила зажима заготовки определяется по формуле |

W |

sin /2 |

P2 |

P2 |

, |

||

|

|||||||

|

Z |

Y |

|

||||

|

|

|

|

||||

где k− коэффициент запаса прочности. |

|

|

|

|

|

|

|

k= k0 k1 k2 k3 k4 k5 k6

где k0 = 1,05 – гарантированный коэффициент запаса;

k1 =1,5 – учитывает увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях;

k2 = 1 – учитывает увеличение сил резания при затуплении режущего инструмента;

k3 = 1,15 – учитывает увеличение сил резания при прерывистом резании;

k4 = 1,2 – характеризует постоянство силы развиваемой зажимным механизмом;

k5 = 1 – характеризует эргономику зажимного механизма;

k6 = 1 – учитывается только при наличии моментов, стремящихся повернуть заготовку, установленную плоской поверхностью;

0,25; |

90о |

Для цилиндра двухстороннего действия при давлении в бесштоковой полости усилие на штоке равно:

Q D2 p , 4

где D – внутренний диаметр цилиндра

давление масла в гидросистеме, 2мПа ;

0,85 КПД.

Усилие на рычагах:

Pшт l1 Q, (Н),

l2

где l1/l2 =2 отношение плеч рычагов

Из этих формул определяем минимальный диаметр цилиндра.

2Q

Dmin  , (мм).

, (мм).

(7.3.1.1)

(7.3.1.2)

(7.3.1.3)

79

|

212±0,04 |

|

|

|

||

|

|

122 |

H8 |

|

|

|

|

|

h8 |

|

|

|

|

1 |

|

|

|

|

|

|

5 |

|

0 |

|

|

|

|

|

1 |

|

|

|

|

|

1 |

|

|

|

|

||

4 |

|

|

|

|

|

|

3 |

|

|

|

|

|

25g6H7 |

2 |

|

|

|

|

|

|

|

H7 |

f7 |

H7 |

s6 |

H7 |

f7 |

|

100 |

53 |

40 |

|||

|

180±0,1 |

|

|

|

||

|

|

385 |

|

|

|

|

|

Рис. 56. Схема закрепления заготовки |

|

|

|||

|

в приспособление для фрезерования шпоночного паза. |

|||||

Обработка ведется фрезой на настроенном станке способом автоматического получения заданного размера. Обрабатываемая заготовка базируется и прижимается по диаметру в призму.

Глубина и ширина шпоночного паза выдерживается режущим инструментом, а допуск параллельности и симметричности расположения шпоночного паза обес-

80