Ахлюстина_Приспособления

.pdf

печивается соосностью диаметра заготовки, установленной в призму и оси режущего инструмента.

Чтобы обработать качественно деталь на станке, необходимо выдержать заданную точность размеров, формы поверхностей и их взаимного расположения. Точность заданных размеров и точность положения обрабатываемых и базовых поверхностей детали зависит от положения установочных элементов поверхностей приспособления относительно друг друга и режущего инструмента.

Точность приспособления определяется по формуле:

пр k

(k1 б )2 32 уст2 изн2 n2 (k2 )2

(k1 б )2 32 уст2 изн2 n2 (k2 )2

где δ− допуск на размер детали,

k− коэффициент, учитывающий возможное отступление от нормального распределения отдельных составляющих, k =1,2;

k1 − коэффициент влияния погрешности базирования,

εб − погрешность базирования, при совмещении установочных и измерительных баз;

ε3 −погрешность закрепления, ε3=0,09 мм; εуст−погрешность установки приспособления на станке, εуст=0,017 мм;

εn −погрешность из-за смещения режущего инструмента, εn=0;

εизн −погрешность установочных элементов приспособления, εизн=0,04 мм; k2 −коэффициент влияния экономической точности обработки, k2=0,7;

ω − экономическая точность обработки, ω=0,1мм.

Погрешность изготовления приспособления не должна превышать 1/3 от допуска размера детали.

7.3.2. Расчет и проектирование приспособления типа пневматических тисков

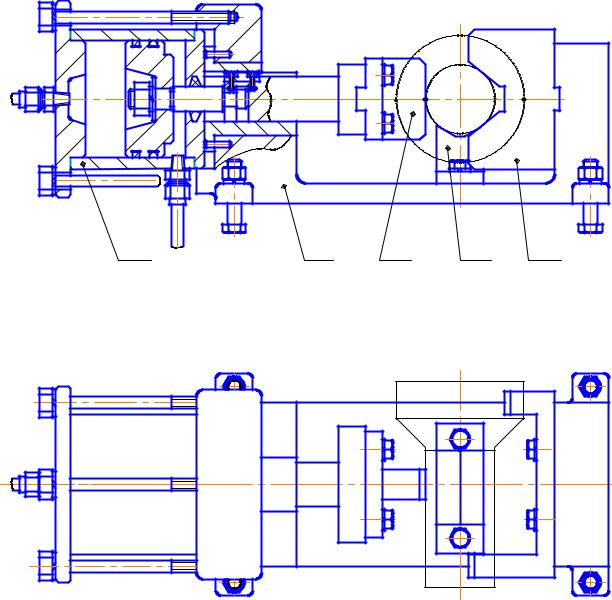

Приспособление предназначено для фрезерования торцов заготовки с двух сторон одновременно (рис. 57).

Проектируемое приспособление устанавливается на фрезерно-центровальный станок, модели МР-71. В состав приспособления входят: основание 1, с расположенными на нем пневмоцилиндром 2, упором 5, кулачком правым 4. При поступлении воздуха в правую полость пневмоцилиндра через штуцер, поршень начинает движение. Поршень 3 прижимает деталь, уложенную в упор, к правому кулачку 4. Таким образом деталь лишается пяти степеней свободы. При этом во время механической обработки одновременно с двух сторон фрезами, деталь надежно закреплена.

Для расчета эффективности работы приспособления необходимо знать, с какой силой будет зажата деталь между кулачками. При этом сила зажима W должна быть больше силы пытающейся сдвинуть заготовку Pz. Сила зажима напрямую зависит от диаметра пневмоцилиндра.

81

Сила Pz является лимитирующей. Это сдвигающая сила, она является услови- |

||||

ем сдвига заготовки. |

|

|

|

|

2 |

1 |

3 |

5 |

4 |

Рис. 57. Схема закрепления заготовки по трем точкам в тисках.

Силой W осуществляется закрепление заготовки, при этом возникают силы реакции N. Сила резания создает момент, под действием которого происходит остановка вращения заготовки. В точке сил закрепления и нормальных сил возникают силы трения.

Расчетное уравнение выглядит следующим образом

Мсдв К М уд ; |

(7.3.2.1) |

М уд Pz Rобр |

(7.3.2.2) |

82

Расчетное уравнение удерживающей силы закрепления: |

|

|||||

W |

2kМ |

|

,(Н); |

(7.3.2.3) |

||

f |

|

f |

|

|||

DЗ ( |

|

2 |

|

1 ) |

|

|

|

sin 0,5 |

|

|

|||

Где f1 и f2 – коэффициенты трения сцепления; |

|

|

||||

k– коэффициент надёжности закрепления; |

|

|

||||

77 − угол правого кулачка; |

|

|

|

|

|

|

f1 =0,2, f2=0,25 – так как установочные элементы закалены. |

|

|||||

7.3.3. Расчет и проектирование приспособления для фрезерования торца |

||||||

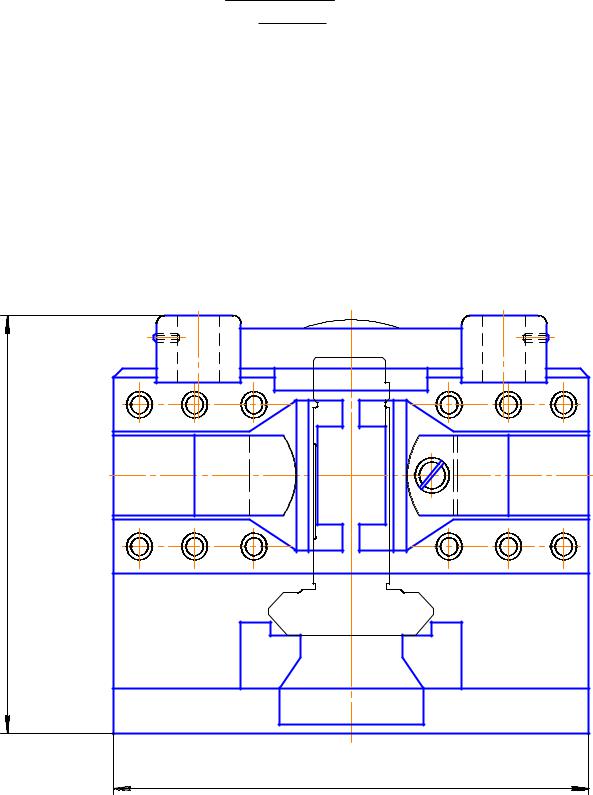

Схема закрепления заготовки по четырем точкам в тисках. |

|

|||||

Заготовка устанавливается в приспособление, которое состоит из основания 1 |

||||||

и двух подвижных призм 3. Призмы перемещаются по направляющим под дейст- |

||||||

вием усилия рычагов 3, создаваемым пневмоцилиндром 2 ( рис. 58, а, б). |

||||||

235 |

|

|

|

|

|

|

|

|

|

|

|

280 |

|

|

|

|

а) |

|

|

|

Рис. 58, Схема установки заготовки в тиски: |

|

|||||

а – установка заготовки до упора, |

б – зажим в призмах |

|

||||

Базирование заготовки осуществляется по диаметру в призмах тисков , и |

||||||

|

|

|

83 |

|

|

|

упору 5 по торцевой поверхности заготовки.

2 |

4 |

3 |

1

б)

Рис. 58. Окончание

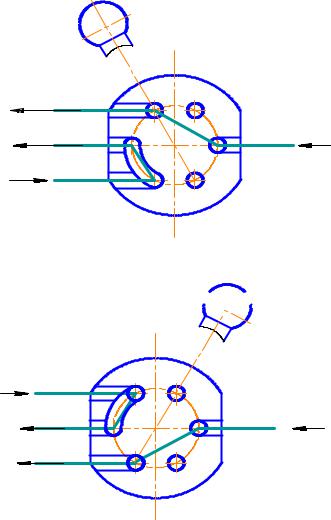

Для зажима заготовки применяют механизм переключения воздуха (рис.59). При расчете и проектирование пневматических тисков необходимо учитывать

технические требования и силу зажима пневмоцилиндром.

При расчете и проектирование пневматических тисков необходимо учитывать технические требования и силу зажима пневмоцилиндром.

Определение параметров зажимного устройств.

Сила, развиваемая пневматическим поршневым приводом, может быть рассчитана по формуле:

W p |

D2 |

|

||

|

, |

(7.3.3.1) |

||

4 |

||||

|

|

|

||

где р – давление воздуха в сети (принимаем р=4 атм.≈ 4 кг/см2 ≈ 0,04кг/мм2);

84

D – диаметр цилиндра;

η – коэффициент полезного действия (рекомендуемое η=0,85).

I

А

II

Б

Рис. 59. Механизм переключения воздуха

Для подачи давления в пневмосистему ручным способом при положении I механизма переключения происходит зажим детали, в положении II освобождение заготовки.

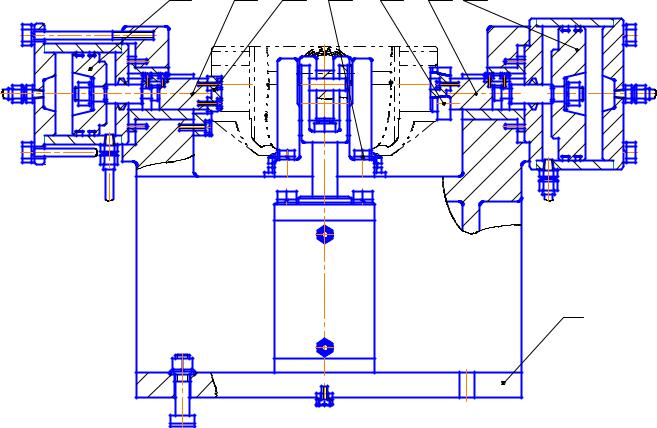

7.3.4. Приспособление для фрезерования плоскости

Приспособление состоит из основания 1 (рис. 60,а), за одно целое с основанием изготовлены две щеки , в отверстиях которых установлены в горизонтальной плоскости два пневмоцилиндра 2 и 3.

Заготовка устанавливается на регулируемые упоры 8 и предварительно фиксируется по буртикам фиксаторов 6 и 7 с ориентированных штоков 4 и 5 пневмоцилиндров 2 и 3 На штоках 4 и 5закреплены фиксаторы 6 и 7 диаметры ,которых равны диаметрам отверстий заготовки для обеспечения базирования.

85

На лапках корпуса закреплены два вертикальных пневмоцилиндра поз. 9 и 10. Под действием вертикальных пневмоцилиндров рычагами 13 , шарнирно закрепленных на штоках 11 и 12, заготовка прижимается к упорам 8. Рычаги 13 установлены на осях в кронштейнах 14 и 15 Кронштейны 14 и 15 крепятся к

корпусу 1 приспособления болтами.

Приспособление устанавливается на стол фрезерного станка по направляющим шпонкам и крепится болтами 16 в Т-образных пазах стола станка

Приспособления такого типа широко используются в качестве технологической оснастки для различных видов операций.

|

|

|

Б |

|

|

|

3 |

5 |

7 |

8 |

6 |

4 |

2 |

|

|

|

|

|

|

1 |

|

|

|

а) |

|

|

|

Рис. 60. |

Приспособление для фрезерования |

|||||

а − зажим заготовки горизонтальными пневмоцилиндрами, |

||||||

б − вертикальными пневмоцилиндрами |

||||||

86

|

|

А-А |

|

|

12 |

14 |

15 |

13 |

11 |

|

|

|

|

9 |

10 |

|

|

|

|

16 |

|

|

|

|

|

|

б) |

|

|

|

|

Рис.60. Окончание |

|

|

7.4.Копировальные пневматические приспособления

7.4.1.Копировальное пневматическое приспособление для одновременной двухсторонней полуавтоматической обточки ступенчатых валов [4]

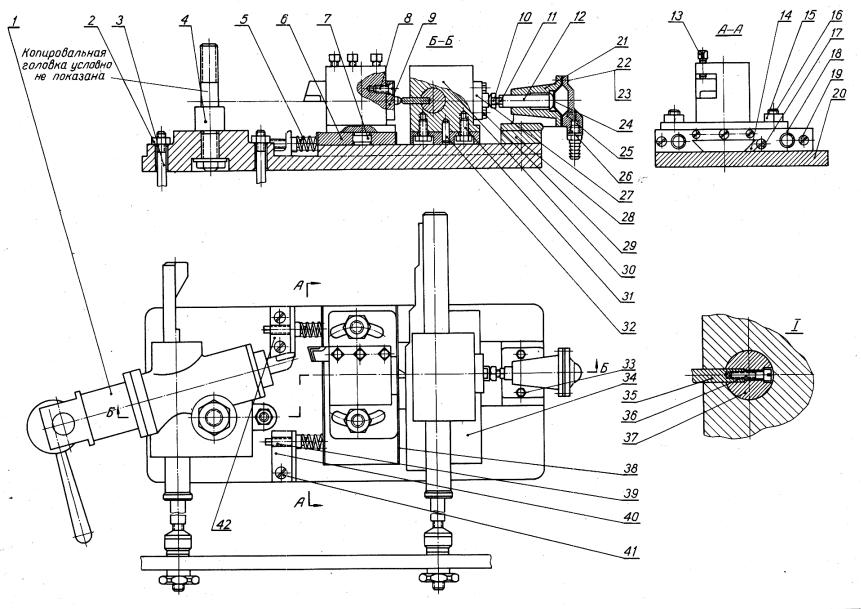

Приспособление (рис. 61) предназначено для обточки ступенчатых валов, применяется в тех случаях, когда вследствие большого перепада диаметров между первой и последней ступенями вала приходится производить обработку за несколько проходов.

Приспособление помимо сокращения числа проходов обеспечивает более легкие условия работы подрезному резцу, так как первый черновой припуск снимается проходным обдирочным резцом.

87

88

Рис. 61. Схема обработки ступенчатого вала в приспособлении

Копировальное приспособление устанавливается на место поворотной части верхних салазок суппорта и дополнительно крепится двумя болтами к поперечному суппорту. На плите 20 приспособления закреплено основное копировальное приспособление.

На выступе типа «ласточкин хвост» установлена каретка с закрепленным на ней резцедержателем 7. На этом же выступе установлен корпус копира 30, внутри которого посажен вал 37 с закрепленным в нем копиром 35.

7.4.2. Полуавтоматическое приспособление для одновременной подрезки торцов и обточки.

Известные способы обработки на токарных станках деталей типа колец и цилиндрических шестерен имеют тот недостаток, что подрезка каждого торца и обточка поверху производятся за несколько операций.

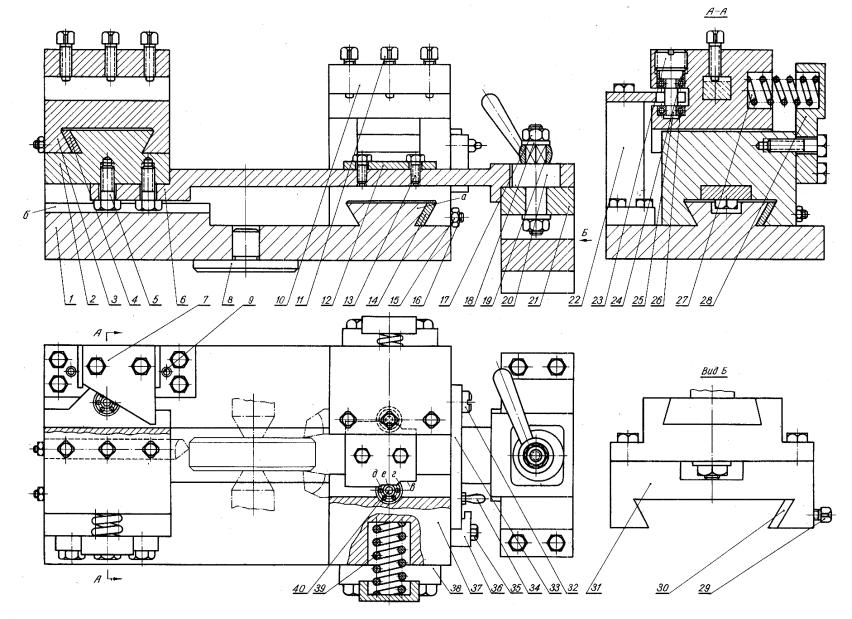

Предлагаемое приспособление (рис. 62) обеспечивает одновременную подрезку торцов, обточку поверху и снятие фасок за счет одновременной работы трех резцов.

Приспособление основанием 1 устанавливается и закрепляется на месте поворотной части суппорта. На основании 1 имеются продольный а и поперечный б выступы типа «ласточкин хвост». На продольном выступе установлены два резцедержателя 10 с закрепленными в них левыми и правыми резцами для подрезания торцов. На поперечном выступе установлена каретка 2, на которой на таком же выступе посажен резцедержатель 3 с проходным резцом.

Перед приспособлением на направляющих поперечных салазок суппорта установлена стойка 31, на которой закреплена тяга 6 с копиром 12. При подрезании торцов и обточке детали поверху ролики 40 пружинами 39 прижаты к наиболее узкой части в копира 12.

Ролики 40 пружинами 39 прижаты к наиболее узкой части в копира 12. При этом положении расстояние между резцами выверяется по специальному шаблону с таким расчетом, чтобы оно было настолько меньше окончательной толщины детали, насколько участок в копира уже его рабочей части е.

Вершины резцов должны быть на равном расстоянии от оси детали. Когда ролики 40 при включенной подаче будут скользить по скосам г копира, резцедержатели 10 и 37 начнут раздвигаться, заставляя резцы снимать фаски на детали.

При переходе на рабочие участки е копира резцы начнут подрезать торцы детали. Скосы д копира заставляют резцедержатели разойтись в противоположные стороны и отвести резцы от детали. Одновременно с подрезкой торцов деталь обтачивается поверху. Копир 7, закрепленный на стойке 22 и движущийся вместе с основанием приспособления, заставляет резцедержаель 3 с закрепленным в нем проходным резцом двигаться влево.

89

90

Рис. 62. Приспособление для обработки наружных и торцовых поверхностей