Ахлюстина_Приспособления

.pdf

3 |

8 |

7 |

6 |

5 |

4 |

|

|

|

|

|

2 |

|

|

|

|

|

1 |

|

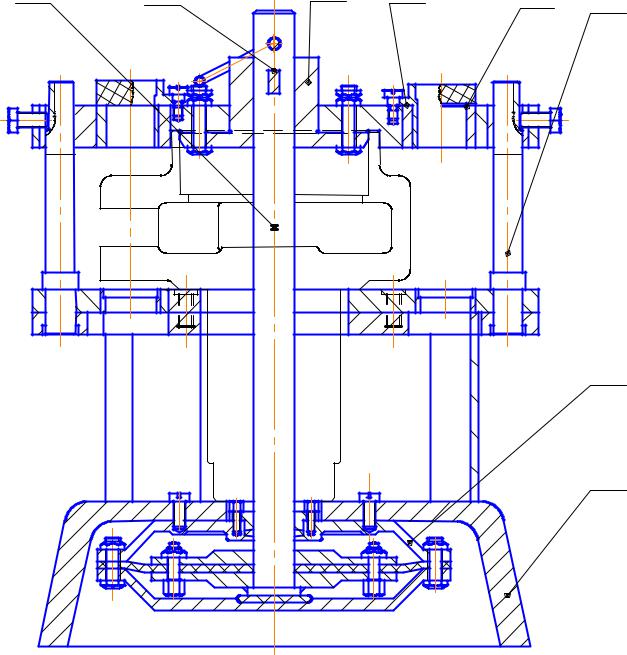

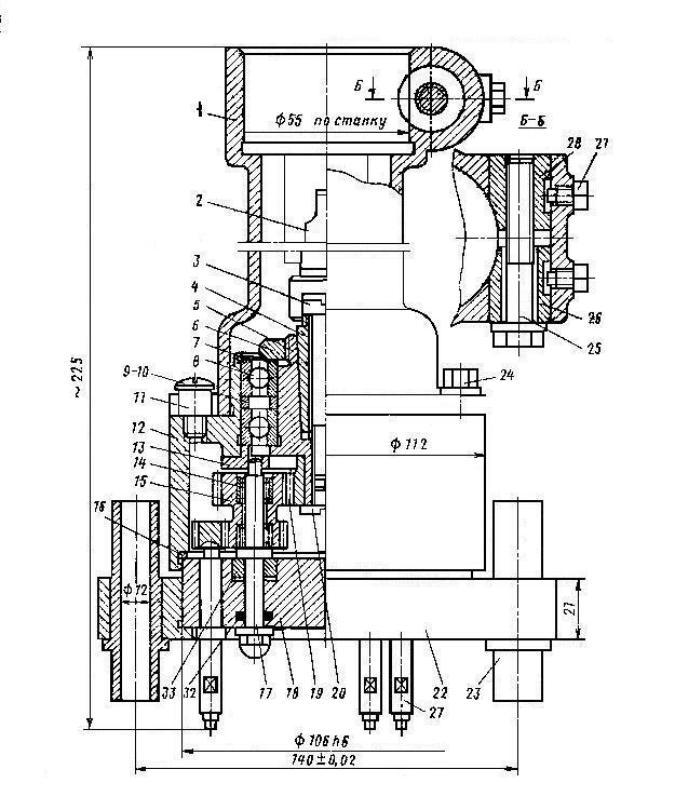

Рис. 75. Приспособление для установки |

|

|

||

|

|

заготовки при сверлении |

|

|

|

7.7.2. Расчет специальной сверлильной головки |

|

|

|||

Специальная сверлильная (рис. 76) головка предназначена для установки на |

|||||

сверлильный станок модели М2-1370 и служит для сверления, зенкерования и |

|||||

развертывания одновременно необходимого количества отверстий в заготовке. |

|||||

Количество шпинделей рассчитывается по схеме сверления. |

|

|

|||

111

3 |

4 |

1 |

2 |

|

|

|

5 |

|

|

|

6 |

|

|

|

7 |

Рис. 76. Сверлильная головка с раздвижными шпинделями |

|||

. Приведенная конструкция сверлильной головки отличается универсальностью , так как шпиндели головки могут быть выставлены и отрегулированы на нужный размер и передавать вращение при помощи шарнирно-телескопических передач 5 при повороте держателей шпинделей 7 по специальным радиусным канавкам в корпусе 6. Подъем и опускание головки осуществляется с помощью

112

гидропривода. Вращение шпиндели получают от центральной шестерни 4 через зубчатые колеса 3.

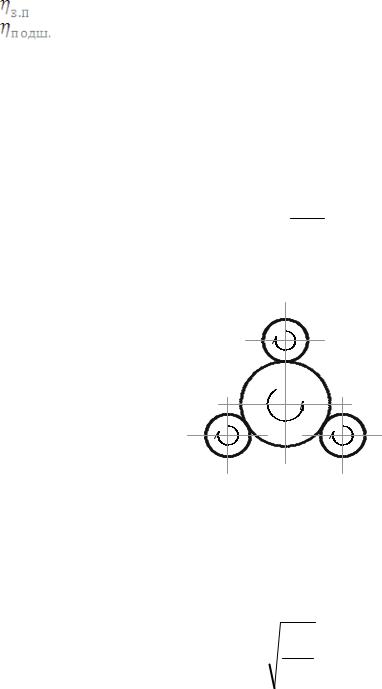

Расчет мощности двигателя для сверлильной головки определяется по мощности самой нагруженной сверлильной операции и количества одновременно работающих шпинделей (рис. 77). Для трех шпинделей мощность определяется по формуле:

|

Р |

|

|

3Рэф |

, (кВт). |

(7.7.2.1) |

||||||

|

дв .треб |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|||

где |

|

|

|

|

з.п подш |

|

|

|

|

|

|

|

– КПД зубчатой передачи; |

|

|

|

|

|

|

||||||

|

– КПД подшипников качения; |

|

|

|

|

|

||||||

|

Рэф – эффективная мощность самой нагруженной сверлильной операции. |

|||||||||||

Кинематический расчёт 3х – шпиндельной головки. |

|

|||||||||||

Передаточное число по формуле: |

|

|

|

|

|

|

||||||

|

|

|

|

u |

nшп.ст. |

|

Z2 |

|

|

|||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

n |

|

|

Z |

. |

|

|

|

|

|

|

|

|

шп3 |

|

|

1 |

|

|

|

Число зубьев шестерни по формуле:

Z1 dдел

m

Делительный диаметр колеса:

dдел2 |

mZ2 . |

|

nшп3 |

nшп.ст |

|

Рис. 77. Кинематическая схема трехшпиндельной головки

Для предварительного определения диаметра вала выполняют ориентировочный расчёт вала на чистое кручение по пониженному допускаемому напряжению без учёта влияния изгиба:

d 3 |

Tкр |

|

,(мм). |

(7.7.2.2) |

где 15 МПа;

Tкр – крутящий момент вала

113

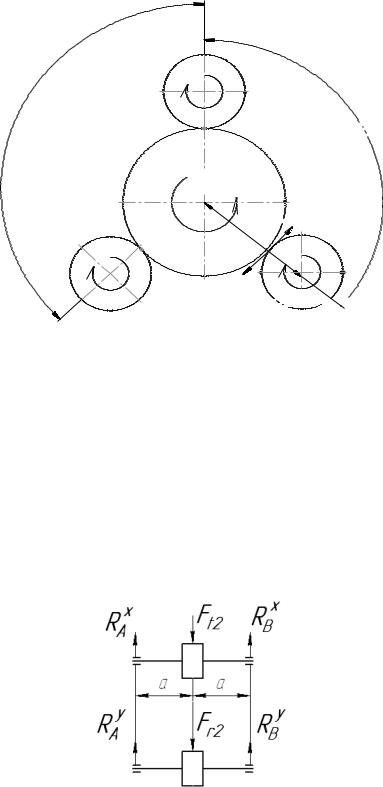

При выборе подшипников качения для промежуточного вала строится схема сил в зацеплении.

Расчет сил в зацеплении зубчатых колес (рис. 78).

Если зубчатые передачи с прямозубыми колесами то в полюсе зацепления возникают только окружные и радиальные силы

|

|

|

1 |

2 |

0 |

|

||

|

|

|

|

|

|

|

|||

|

|

||

|

|

|

1

1  2

2

0

0

Fr1

Fr1

Ft2

Ft2

Fr2

Ft2

Ft1

Рис. 78. Схема сил в зацеплении

силы окружные и радиальные определяются по формуле:

Ft1 |

Ft 2 |

|

2Т кр |

,(Н); |

(7.7.2.3) |

dдел |

|||||

Fr1 |

Fr2 |

|

Ft tg20 ,(Н) . |

(7.7.2.4) |

|

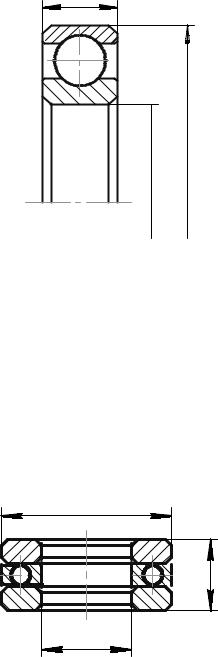

В качестве опор валов зубчатых колес при действии на них радиальных сил выбирают радиальные шариковые подшипники качения ( рис. 80).

В опорах возникают реакции сил (рис. 79) при симметричном расположении сил реакции равны между собой и составляют по величине половину действующей силы.

Рис. 79. Схема реакций в опорах

114

Результирующую реакцию в опоре по формуле:

RrА |

RAx 2 RAy 2 |

,(Н). |

(7.7.2.5) |

Эквивалентная динамическая нагрузка в опоре. |

|

|

|

PE (VXFr YFa )k kT ; |

(7.7.2.6) |

||

где V – коэффициент вращения, при вращающемся внутренним кольцом V = 1, наружном V = 1,2;

X – коэффициент радиальной нагрузки, выбирается по отношению

VFr

радиальных однорядных подшипников X 0,56, для конических роликовых ра- диально-упорных X 0,4,

Fr – радиальная нагрузка в опоре; Y – коэффициент осевой нагрузки;

Fa – осевая нагрузка в опоре;

k = 1,2 ...1,3; – коэффициент безопасности работы;

kT = 1 – коэффициент температурный при t до 100º .

Осевые нагрузки в опорах определяют по условию равновесия сил:

FaA Fa1 FaБ 0.

В зависимости от режимов работы, нагрузки Fr и Fa циент режима работы – KE (табл. 5).

(7.7.2.7)

умножают на коэффи-

Таблица 5

Значения коэффициента режима работы

Режим работы |

0 |

I |

|

|

|

|

|

II |

|

|

III |

IV |

V |

K E |

1,0 |

0,8 |

|

|

0,63 |

|

0,56 |

0,5 |

0,4 |

||||

Расчетная динамическая грузоподъемность: |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

C |

mp |

P |

|

L10hn60 |

, |

|

(7.7.2.8) |

||||

|

|

|

|

||||||||||

|

|

|

|

E |

106 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где PE – эквивалентная динамическая нагрузка в опоре; n – частота вращения вала (мин–1);

L10h – расчетная долговечность;

p – коэффициент степени для шариковых подшипников качения p =3, .для конических; p = 3,33.

L10h KK1K2K3 , |

(7.8.2.9) |

где К = 365·0,72 – число рабочих дней в году ( ориентировочно 263 дня); К1– срок службы привода; К2 – количество смен;

К3 – количество рабочих часов в смену при сроке службы

115

14

20  52

52

Рис. 80. Шариковый радиальный подшипник № 204

Выбор подшипников для шпинделя при действии осевой силы. Подшипники в этом случае выбирают упорные (рис. 81). Для этого определяют эквивалентную нагрузку по формуле:

PE (YFa )k kT , |

(7.7.2.10) |

где Fa -– осевая сила действующая на опору Y 0,53 – коэффициент осевой нагрузки.

72

17 |

35 |

Рис. 81. Упорный шариковый одинарный подшипник № 8207Н

С помощью головки производится одновременная обработка отверстий в деталях одного или нескольких типоразмеров. Общее число шпинделей определяется суммой отверстий, подлежащих обработке в деталях. Насадка крепится хомутом на пиноли сверлильного станка.

Насадка крепится непосредственно на невращающейся части сверлильного станка. Вращение вал шестерням передаётся центральной шестерней, насаженной на шпиндель станка, с помощью шпонки.

116

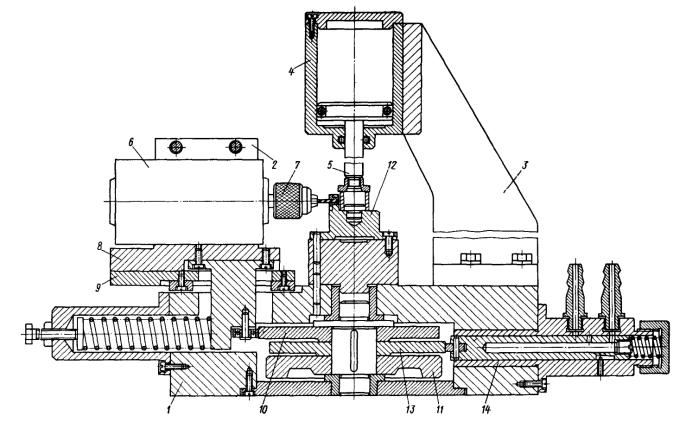

7.7.3. Многошпиндельная сверлильная головка

Конструкция, приведенной сверлильной головки (рис.82),отличается от рассмотренной выше нерегулируемым расположением шпинделей

Рис. 82. Многошпиндельная сверлильная головка

117

Многошпиндельные насадки используются для сверления, развёртывания, зенкерования, нарезания резьбы и других аналогичных операций. Вращение шпинделей осуществляется зубчатой передачей, смонтированной на игольчатых подшипника

7.7.4. Автоматизация сверлильной операции

При полной автоматизации цикла сверлильной операции необходима автоматизация приспособления [15].

При автоматизированных приспособлений требует также дополнительно управляющие и транспортирующие устройств .

Требования к автоматическим приспособлениям:

особое внимание должно быть обращено на удаление стружки. Мелкую стружку удаляют из труднодоступных мест струей сжатого воздуха, отсасывая или смывая СОЖ. В других случаях стружку удаляют механически скребками или щетками. При обработке вязких материалов для измельчения стружки применяют инструмент, снабженный стружколомами;

должна быть исключена возможность неправильной установки заготовки. Для этого применяют блокировочные и предохранительные устройства, а также контрольные габариты;

привод выполняют механическим, пневматическим, гидравлическим, пневмогидравлическим, электрическим, комбинированным. Управление приводами осуществляется кулачками, упорами, конечными выключателями. Воздействие на эти элементы производится перемещающимися органами станка (столами, шпинделями и т.д.).

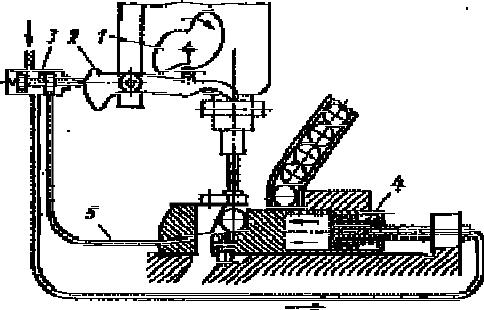

На рис. 83 приведена схема пневматического приспособления для сверления отверстия в цилиндрических заготовках с подачей их из магазина.

Рис. 83. Автоматизированный кондуктор

118

На вал реечного колеса (на рис.83 не показан) насажан кулачок подачи 1, кулачок 2 управляет золотником 3, регулирующим поступление воздуха в пневмоцилиндр 4 зажимного устройства. Отработавший воздух, выходя через вал 5, очищает приспособление от стружки. Обратный ход осуществляется пружиной или грузом.

Детали к месту обработки могут подаваться с помощью лотков, магазинов, бункеров.

На автоматических линиях применяют два типа приспособлений: стационарные и приспособления – спутники.

Стационарные жестко закрепляют на станциях автоматической линии; в них подаются, устанавливаются, закрепляются и обрабатываются заготовки. После выполнения обработки заготовки открепляются, удаляются из приспособления и передаются на транспортирующее устройство для перемещения на следующую позицию без потери ориентации.

Установочные элементы здесь выполняют в виде опорных пластин, являющихся продолжением направляющих планок транспортирующего устройства и располагаемых с ними на одном уровне. После ввода заготовки в приспособление шаговым транспортером, выдвигаются два выдвижных пальца: их конические элементы выравнивают заготовку, а цилиндрическая часть точно фиксирует положение заготовки.

Для предотвращения брака обработки предусматривается автоматический контроль положения заготовки. Он осуществляется с использованием пневматических, электрических и других датчиков.

Требования к приспособлениям:

работа приспособлений должна быть согласована с действиями станка и транспортирующего устройства;

должны быть надежными и безопасными в работе;

особое внимание должно уделяться очистке приспособлений от стружки;

для обеспечения заданной точности обработки необходимо выполнять рас-

четы;

зажимное устройство должно быть надежным, его выполняют самотормозящимся, оно не должно вызывать деформацию заготовки.

7.8.Проектирование настольных агрегатных станков

7.8.1.Настольный многопозиционный станок [12 , 15]

Настольный многопозиционный станок с кулачковым механизмом подачи (рис. 84) состоит из основания 1, на котором установлены, две сверлильные головки 2 , а на кронштейне 3 пневмоцилиндр 4. Электродвигатель 6 со сверлильным патроном 7 установлен в корпусе 8, и перемещается по направляющей 9 .

119

Рис 84. Настольный многопозиционный станок

Одновременное перемещение сверлильных головок производится от кулачка

10.

Обрабатываемую заготовку устанавливают в центре станка в приспособлении 12 и закрепляют штоком 5 цилиндра 4, управляемого от кулачка 13, который перемещает распределительный золотник 14 от пневмосистемы.

7.8.2. Комбинированная сверлильная головка

Комбинированная головка, конструкция которой обеспечивает одновременное сверление отверстий расположенных в горизонтальной плоскости, и до восьми боковых отверстий, расположенных в любом месте (рис. 85).

Боковая головка состоит из закрепленной на рейке 1 подставки 2 и корпуса, которые, соединяясь между собой, образуют внутреннюю полость, где помещается центральное коническое зубчатое колесо 4. В отверстиях корпуса 3 расположены шпиндель 5 с установленной в нем цангой 6, шпиндельная гильза 7, смонтированная на шарикоподшипниках в съемном стакане 8.

120