Ахлюстина_Приспособления

.pdf7.4.3. Полуавтоматическое приспособление для обточки втулок.

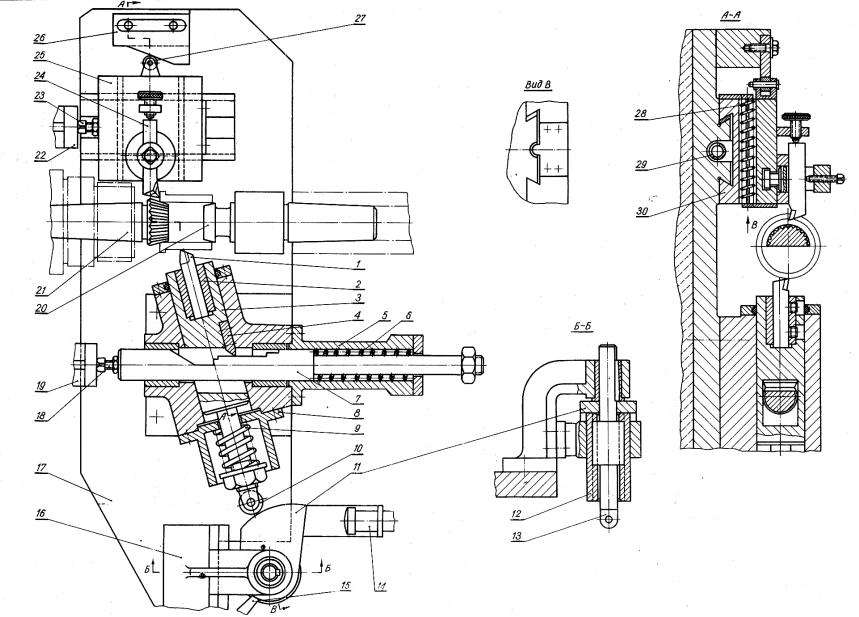

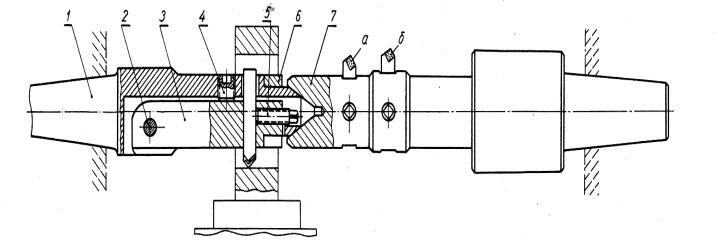

Приспособление устанавливается на винт крепления резцедержателя и закрепляется гайкой (рис. 63).

Вкорпусе приспособления по скользящей посадке установлена пиноль 3 с закрепленным в ней резцом 1. Через отверстие в пиноли проходит копир 7, по поверхности которого скользит щуп 4 соединенный с пинолью. Пружина 9, упирающаяся одним концом в дно стакана 8, а другим - в шайбу, установленную на пальце пиноли, создает постоянный контакт между щупом 4 и копиром 7.

Вначале работы резец подводится к торцу втулки и настраивается на требуемую глубину, при этом сухарь должен находиться на первой ступени копира 7 на расстоянии 1,5...2 мм от ее левого края, а регулировочный винт 18 должен быть прижат к упору 19.

При включении продольной подачи резец подрезает торец втулки на 1,5...2 мм, после чего щуп 4 соскакивает на следующую ступеньку, а резец 1 начинает протачивать втулку снаружи. В это же время регулировочный винт 23 каретки 25, расположенной сзади от линии центров, натолкнется на упор 22 и остановит каретку. Копир 26, продолжая двигаться вместе с суппортом, заставляет каретку 25 с резцом 24 двигаться под прямым углом к оси станка и подрезать торец втулки.

После проточки втулки снаружи и с торцов суппорт, встретив на своем пути упор станка, останавливается, а пружина, прикрепленная одним концом к суппорту, а другим к задней бабке станка, возвращает суппорт в исходное положение. После снятия готовой втулки и установки новой рукояткой 5 поворачивают кулачок 11, который перемещает пиноль 3 со щупом вперед. Освободившись от контакта со щупом 4, копир 7 под действием пружины 6 возвращается в исходное положение. Одновременно с кулачком 11 поворачивается соединенная с ним винтом многозаходная гайка 12. Гайка заставляет поворачиваться винт 13, который поднимается вверх и с помощью тросика поворачивает рукоятку включения продольной подачи. К этому моменту копир уже находится в исходном положении.

7.4.4. Полуавтоматическое приспособление для одновременной обточки двухсторонних конусов

Существующие устройства для обточки двухсторонних конусов обладают следующими недостатками:

91

92

Рис. 63. Полуавтоматическое приспособлениедля обточки втулок

93

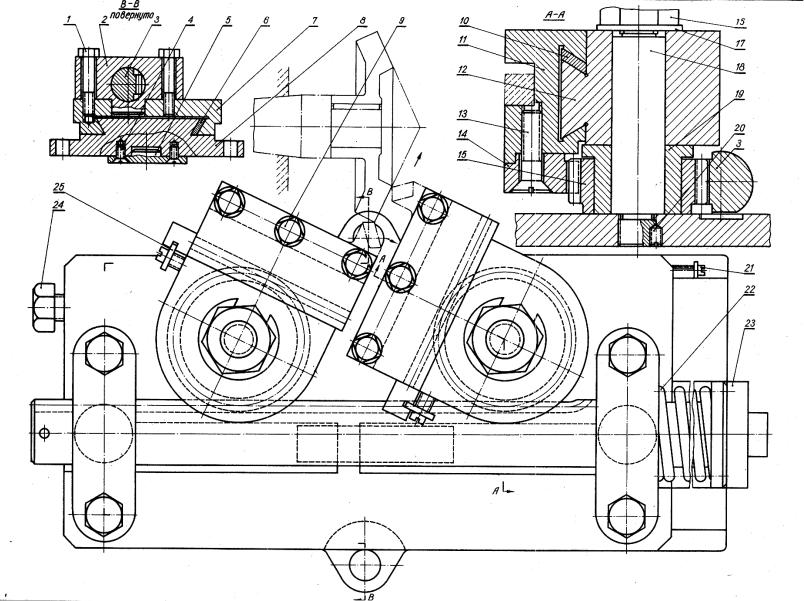

Рис. 64. Полуавтоматическое приспособление для одновременной обточки двухсторонних конусов

−резцы необходимо настраивать столько раз, за сколько проходов приходится обтачивать деталь;

−обточка детали, закрепленной близко к кулачкам, из-за наличия дополнитель-

ного суппорта невозможна; − конструкции этих приспособлений сложны и дороги.

Предлагаемое приспособление (рис. 64) размещается в передней части суппорта и дает возможность снимать весь припуск при разовой настройке резцов. Такое расположение приспособления допускает установку заднего резцедержателя для выполнения дополнительных операций.

При включении продольной подачи суппорт начинает двигаться по направлению к передней бабке станка. Болт 24, который закреплен на ползуне 7, встречает на своем пути упорную стойку (на чертеже не показана), установленную на станине станка. Ползун 7 вместе с закрепленными на нем головками 12 останавливается. Основание 8, продолжая двигаться вместе с суппортом, через упор 23 сообщает продольное перемещение рейке 3, которая пружиной 22 постоянно прижата к упору. Рейка 3 поворачивает одновременно обе шестерни 15, которые передвигают резцедержатели 11 с закрепленными в них резцами. При этом один резец обтачивает главный конус детали, а другой – вспомогательный (на рисунке направление движения резцов указано стрелками).

Головки 12 настраиваются на любой угол за счет поворота их вокруг осей шестерен 5.

7.4.5. Приспособление с вращающимся столом для обточки сферических поверхностей

Известно много приспособлений с вращающимся столом для обработки сферических поверхностей, но они имеют существенный недостаток, который состоит в том, что вращение стола с закрепленным на нем резцедержателем приходится осуществлять вручную с помощью червячной передачи.

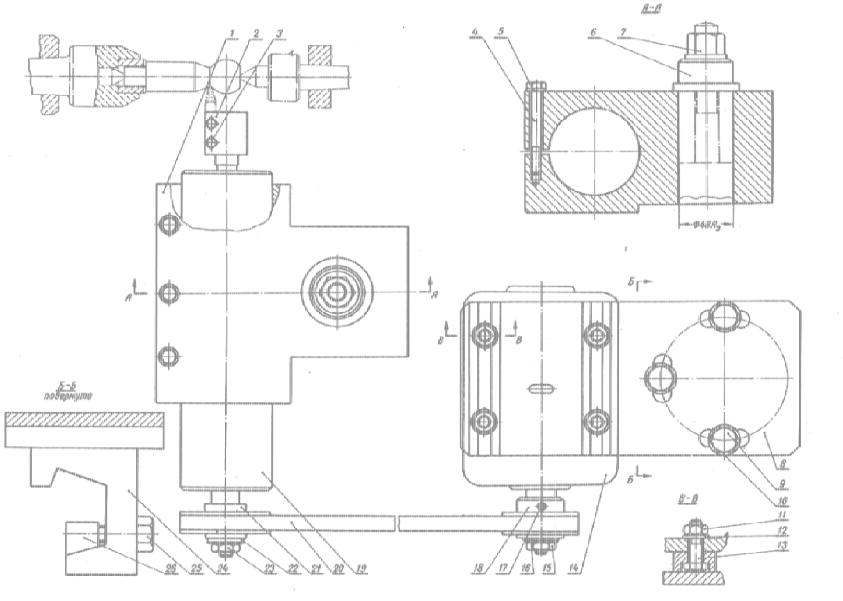

Приведенное приспособление обеспечивает механическое вращение стола с закрепленным на нем резцедержателем (рис. 65).

При включении продольной подачи суппорт начинает двигаться по направлению к передней бабке. Упор 31, двигаясь вместе с приспособлением, установленным на суппорте, встречает на своем пути упорную стойку 20, закрепленную на станине станка, и останавливает продвижение головки 2. Основание , продолжая двигаться через упор 13, заставляет перемещаться рейку 12, которая пружиной 11 постоянно прижата к упору 13. Рейка 12 поворачивает шестерню 4,а вместе с ней стол З с закрепленным на нем резцедержателем 18. При этом резец, закрепленный в резцедержателе, обтачивает сферу.

Для установки резца на заданный радиус служат калибр 6, устанавливаемый в конусное гнездо стола, и винт 29, предназначенный для точной регулировки.

Приспособление обеспечивает высокую производительность при чистовой обточке сферических поверхностей.

94

95

Рис. 65. Приспособление с вращающимся столом для обточки сферических поверхностей

При обточке шаровых поверхностей диаметром от 10 до 30 мм в головке 2 монтируется поворотный стол 3, а при обточке шаровых поверхностей диаметром от 30 до 65 мм – поворотный стол 36.

7.4.6.Приспособление для обработки сферических поверхностей

Вприспособлении чашечный круг заменен державкой с одним резцом. Приспособление обеспечивает высокую производительность и чистоту обработки.

Спомощью лимба верхних салазок суппорта станка, повернутых влево на' 90°, устанавливают необходимую глубину резания, включают электродвигатель 14, приводящий в движение шлифовальное устройство, и одновременно сообщают вращение детали, шаровая поверхность которой уже предварительно обработана.

Для получения высокой чистоты обрабатываемой поверхности необходимо, чтобы число оборотов резца и детали были строго согласованы.

С применением приспособления процесс обработки значительно упростился и не требует высокой квалификации рабочего, а также применения дорогостоящих фасонных резцов.

Приспособление для обработки сферических поверхностей (рис. 66) работает

от электродвигателя 14. Вращение шаровый резцедержатель 3 получает через ременную передачу 20.

Передвигая пиноль задней бабки, устанавливают приспособление так, чтобы ось шарового резцедержателя 3 совпала с осью растачиваемой сферы, затем петлю троса 4 соединяют с резцедержателем станка и включают поперечную подачу. При этом трос заставит вращаться шаровой резцедержатель 3, и резец начнет обточку сферы.

7.5. Приспособления для нарезания резьбы

7.5.1. Приспособление для автоматического отвода резца при скоростном нарезании резьб

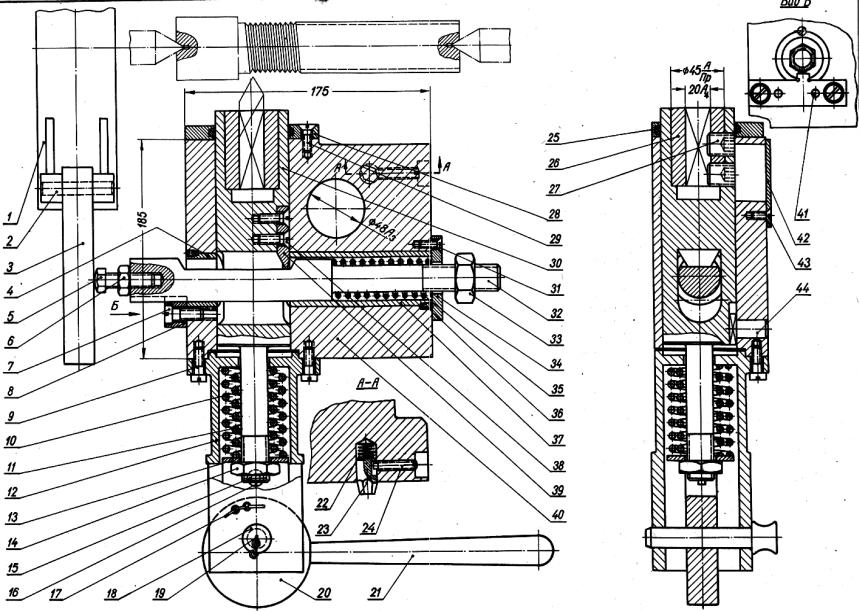

Применение данного приспособления обеспечивает автоматический отвод резца при нарезании резьб (рис. 67).

Приспособление устанавливается на винт крепления резцедержательной головки и закрепляется гайкой. В корпусе 40 приспособления установлены пиноль 30 с закрепленным на ней щупом 39 и копир 32. Под действием пружин 10 и 11 щуп 39 прижат к копиру 32.

В процессе нарезания резьбы суппорт вместе с приспособлением движется по направлению к передней бабке. Копир 32 останавливается при подходе к упору 3, когда щуп попадает на скос копира 32, резьбовой резец, закрепленный в пиноли 30, начинает плавно выходить из резьбы.

96

97

Рис. 66. Приспособление для обработки сферических поверхностей

98

Рис. 67. Приспособление для автоматического отвода резца при скоростном нарезании резьб

После выхода резца из резьбы необходимо выключить маточную гайку или переключить фрикцион на обратный ход и, не трогая лимба поперечного суппорта, возвратить приспособление в исходное положение. Затем с помощью рукоятки 21 поворачивают эксцентрик 20, выдвигают пиноль и выводят щуп 39 из контакта с копиром 32. В этот момент пружина 35 возвращает копир в исходное положение, что сопровождается легким щелчком. С помощью винта поперечной подачи станка и лимба резец устанавливается соответственно глубине резания последующих проходов.

При нарезании резьбы на высоких скоростях много времени затрачивается на подвод резца и его отвод. Предлагаемое приспособление обеспечивает автоматический вывод резца из резьбы и углубление его на следующий проход.

7.5.2.Приспособление с регулируемой борштангой для двухсторонней расточки

Взаводской практике часто приходится производить расточку отверстий в подшипниках и других деталях, которые нельзя закрепить в патроне или на угольнике, чтобы обрабатывать их на токарном станке. Обычно такие детали обрабатываются на сверлильном или расточном станках, причем на сверлильных станках в три перехода: сверление, зенкерование, развертывание.

В предложенной технологии развертывание и зенкерование заменяется тонкой расточкой на токарном станке с помощью специальной комбинированной

борштанги, состоящей из двух частей – борштанги 7 с черновым а и фасонным б резцами, вставленной на место центра в корпус вращающегося центра, и борштанги с чистовым резцом, вставленной в шпиндель передней бабки станка.

Перед началом работы борштанга с чистовым резцом находится на расстоянии 60...70 мм от борштанги 7.

После установки и закрепления детали включается пневматический цилиндр задней бабки, который подает борштангу 7 вперед, и она своим конусным отверстием плотно находит на конус борштанги 1.

Включив обратную продольную подачу резцом а снимают 2,5... 3,0 мм по диаметру, а резцом б – фаску.

Затем с помощью пневмоцилиндра отводят пиноль задней бабки и борштангу 7 в исходное положение, включают продольную подачу и растачивают деталь начисто, снимая 0,3...0,5 мм по диаметру.

Одним из существенных недостатков борштанг, применяемых на расточных и токарных станках при расточке деталей, является неудобство настройки резцов на размер. Этот недостаток устранен в предложенной конструкции борштанги.

Точная настройка резца на размер производится с помощью винта 4 с шагом 1 или 2 мм, который, преодолевая сопротивления пружинного кольца 6, поворачивает державку 3 вместе с закрепленным в ней резцом, тем самым изменяя размер обрабатываемого отверстия.

99

Рис. 68. Регулируемая борштанга

7.6.Приспособления к агрегатным станкам

7.6.1.Силоваяголовкас выдвижным корпусом[12]

Вращение шпинделя от электродвигателя 6 передается с помощью плоскоременной передачи 7, втулки 8 и шлицевого валика 9. Кроме того, шлицевой валик 9 соединен со шпинделем 1 с помощью упругой втулки 13. Электродвигатель 6 с приводом вращения смонтированы на отдельной стойке 10, которая отделена от монтажной плиты 11 резиновой прокладкой 12 (для уменьшения вибраций). Корпус 2 установлен и закреплен на нижнем корпусе 14, призматические направляющие которого расположены в основании 15 (рис. 69).

Осевое перемещение корпуса со шпинделем осуществляется гидравлическим или пневматическим цилиндром, расположенным внутри корпуса 14. Поршень со штоком 16 установлен на неподвижной стойке 17. В левую полость цилиндра масло подводится через отверстие штока, соединенное с распределительной аппаратурой, а в правую через отверстие корпуса 14. При подаче масла из системы в правую полость подвижный корпус вместе со шпинделем перемещается к обрабатываемой детали.

Ускоренное перемещение корпуса происходит до тех пор, пока упор 19 не переключит золотник панели управления 20 на рабочую подачу. Величина рабочей подачи в это время определяется настройкой дросселя панели управления. Рабочая подача корпуса закончится после воздействия кулачка 21 на неподвижный конечный выключатель 22. Точная выдержка глубины растачиваемого отверстия обеспечивается упорной втулкой 23, перемещающейся вместе с подвижным корпусом до стойки 17. Для точной настройки глубины растачивания необходимый угол поворота упорной втулки 23 отмечается по шкале с помощью указателя 24.

100