Ахлюстина_Приспособления

.pdf

|

|

|

|

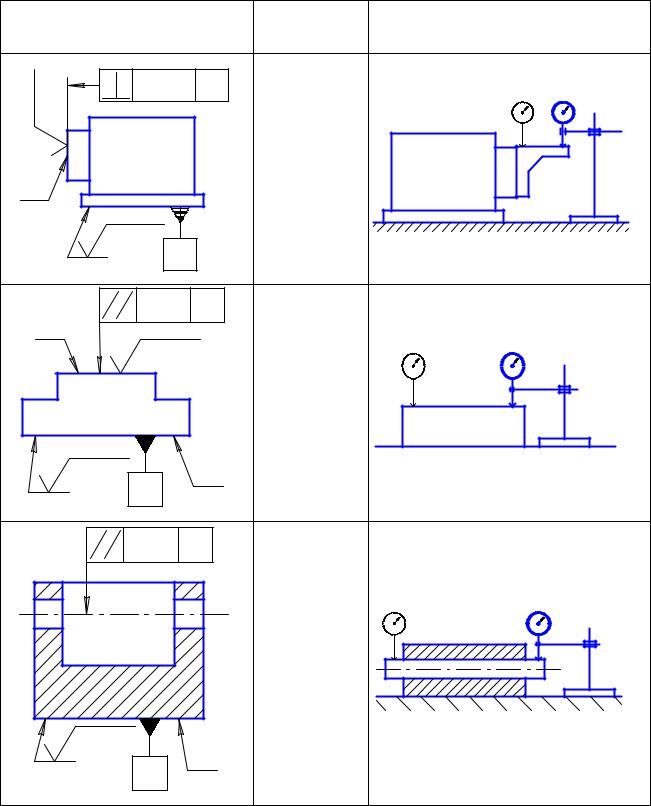

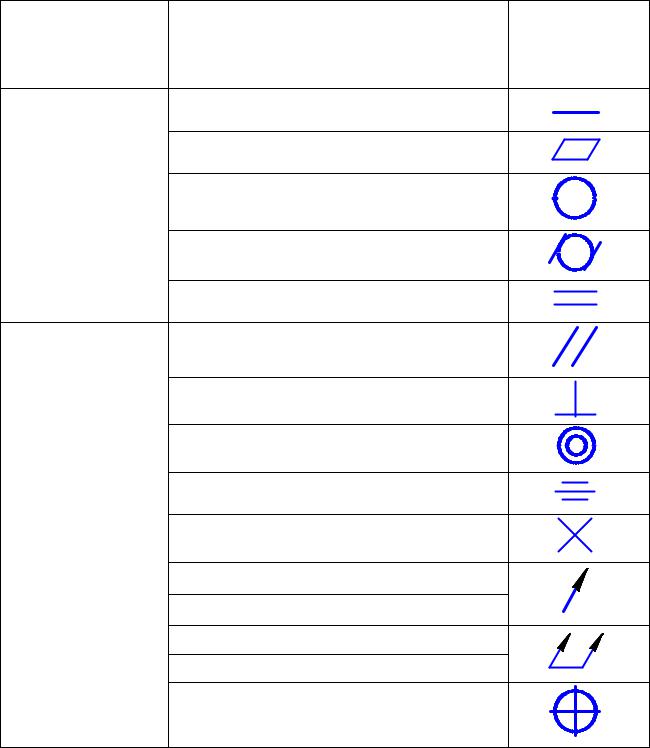

Таблица П. 4. 3. |

Примеры определения погрешности базирования б.п |

||||

Описание способа |

Схема установки |

Размер |

Значение б.п. |

|

установки |

||||

|

a |

P |

|

|

|

|

|

|

|

1. На неподвижные |

|

|

а |

а=0 или входит в |

опоры с плоской |

|

|

||

|

|

погрешность |

||

поверхностью |

|

|

|

|

|

|

|

|

|

2. На цилиндриче- |

|

|

|

а=Smax, Smax – |

скую оправку с |

|

|

а |

|

|

|

максимальный |

||

упором в плоский |

a |

|

||

|

|

зазор |

||

торец |

|

|

|

|

|

|

|

|

|

3. На цилиндриче- |

|

H |

|

|

скую цанговую оп- |

|

а |

а=0 |

|

равку с упором в |

a |

|

||

|

|

|

||

плоский торец |

|

|

|

|

|

a |

D |

|

|

4. При установке на |

|

|

а |

Td |

|

|

2sin 2 |

||

призму |

|

|

||

|

|

|

γ- угол призмы |

|

|

|

|

|

|

|

a |

|

|

|

5. При установке в |

|

|

а |

а=0 |

самоцентрирующие |

|

|

||

призмы |

|

|

|

|

|

|

152 |

|

|

Окончание табл. П. 4. 5.

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

260–360 |

240 |

160 |

– |

– |

240 |

– |

– |

130 |

120 |

110 |

360–500 |

280 |

180 |

– |

– |

– |

– |

– |

140 |

130 |

120 |

Примечания: 1. При установке на магнитной плите погрешность закрепления отсутствует. 2. Поперечный размер заготовки принимать наибольшим в сечении по нормали к обрабатываемой поверхности. 3. Погрешность закрепления дана по нормали к обрабатываемой поверхности.

8. Установка в зажимное приспособление с винтовым или эксцентриковым зажимными устройствами (погрешность при установке на опорные пластины)

6–10 |

– |

55 |

40 |

30 |

– |

90 |

– |

40 |

30 |

|

20 |

10–18 |

100 |

60 |

50 |

40 |

100 |

100 |

– |

50 |

40 |

|

30 |

18–30 |

110 |

70 |

60 |

50 |

110 |

110 |

– |

60 |

50 |

|

40 |

30–50 |

120 |

80 |

70 |

60 |

120 |

120 |

– |

70 |

60 |

|

50 |

50–80 |

135 |

90 |

80 |

70 |

135 |

135 |

– |

80 |

70 |

|

60 |

80–120 |

150 |

100 |

90 |

80 |

150 |

150 |

– |

90 |

80 |

|

70 |

120–180 |

175 |

110 |

100 |

90 |

175 |

175 |

– |

100 |

90 |

|

80 |

180–260 |

200 |

120 |

110 |

100 |

200 |

– |

– |

110 |

100 |

|

90 |

260–360 |

240 |

130 |

– |

– |

240 |

– |

– |

120 |

110 |

|

100 |

360–500 |

280 |

140 |

– |

– |

– |

– |

– |

130 |

120 |

|

110 |

10.Установка в приспособление с пневматическим зажимным |

|

||||||||||

устройством (погрешность при установке на опорные пластины) |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

6–10 |

– |

50 |

35 |

25 |

– |

70 |

– |

35 |

25 |

|

15 |

10–18 |

80 |

55 |

40 |

30 |

80 |

80 |

– |

40 |

30 |

|

20 |

18–30 |

90 |

60 |

50 |

35 |

90 |

90 |

– |

50 |

35 |

|

25 |

30–50 |

100 |

65 |

55 |

40 |

100 |

100 |

– |

55 |

40 |

|

30 |

50–80 |

110 |

70 |

60 |

50 |

110 |

110 |

– |

60 |

50 |

|

40 |

80–120 |

120 |

80 |

70 |

60 |

120 |

120 |

– |

70 |

60 |

|

50 |

120–180 |

140 |

90 |

80 |

70 |

140 |

140 |

– |

80 |

70 |

|

60 |

180–260 |

160 |

100 |

90 |

80 |

160 |

– |

– |

90 |

80 |

|

70 |

260–360 |

190 |

110 |

– |

– |

190 |

– |

– |

100 |

90 |

|

80 |

360–500 |

220 |

120 |

– |

– |

– |

– |

– |

110 |

100 |

|

90 |

Примечания: 1. При установке на магнитной плите погрешность закрепления отсутствует. 2. Поперечный размер заготовки принимать наибольшим в сечении по нормали к обрабатываемой поверхности. 3. Погрешность закрепления дана по нормали к обрабатываемой поверхности.

157

|

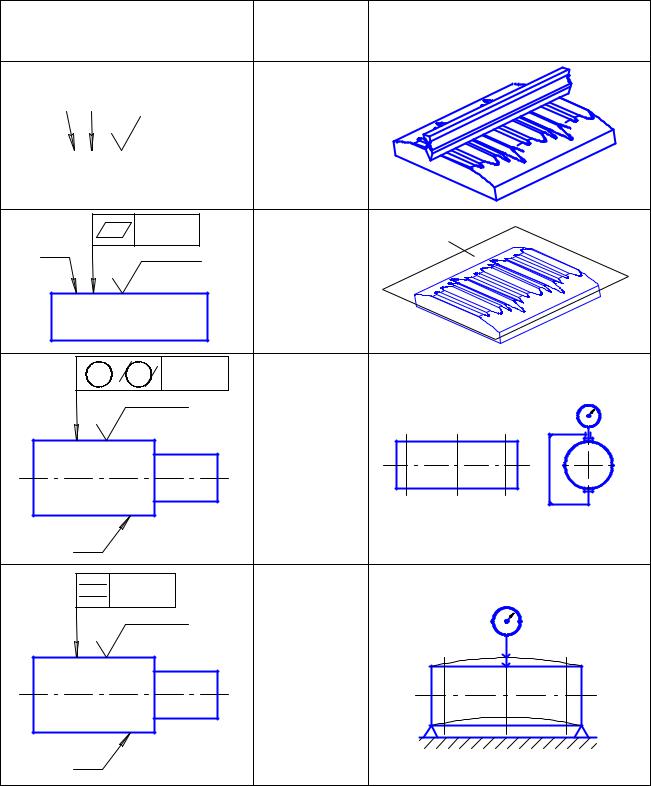

Приложение П. 5. |

|

Примеры обозначений допусков формы и взаимного расположения |

||

|

поверхностей (к этапу проектирования V). |

Таблица П. 5.1. |

|

Графическое обозначение допусков формы |

|

|

|

|

|

и взаимного расположения поверхностей. |

|

Группа |

|

Условный знак |

отклонений |

Наименование допуска |

допуска по |

и допусков |

|

ГОСТ 2.308-79 |

|

Допуск прямолинейности |

|

|

Допуск плоскостности |

|

Допуски формы |

Допуск круглости |

|

поверхностей |

|

|

|

|

|

|

Допуск цилиндричности |

|

|

Допуск профиля продольного сечения |

|

|

Допуск параллельности |

|

|

Допуск перпендикулярности |

|

|

Допуск соосности |

|

Допуски взаимно- |

Допуск симметричности |

|

|

|

|

го поверхностей |

Допуск пересечения осей |

|

расположения |

Допуск радиального биения |

|

|

|

|

|

Допуск торцового биения |

|

|

Допуск полного радиального биения |

|

|

Допуск полного торцового биения |

|

|

Позиционный допуск |

|

|

158 |

|

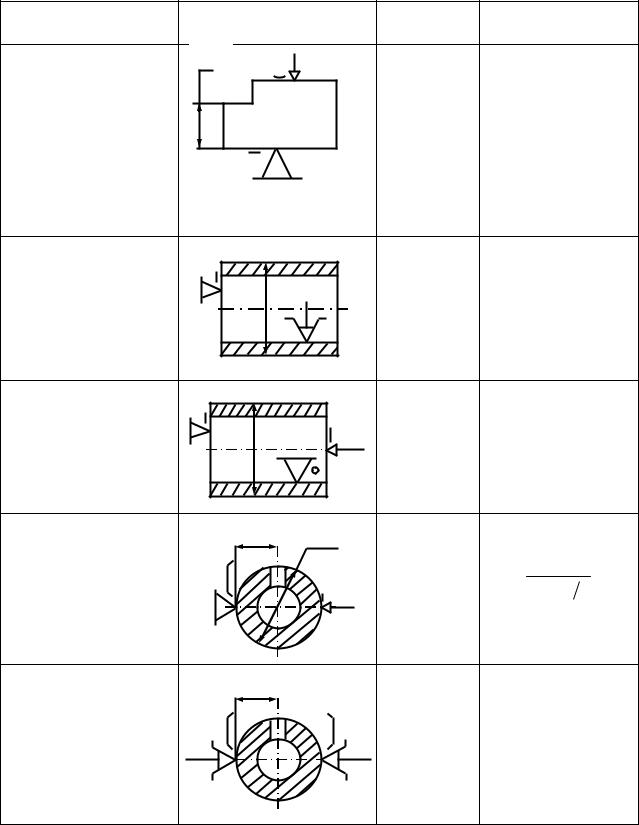

Таблица П. 5.2.

Обозначение отклонений формы и взаимного расположения поверхностей на чертежах и схемы контроля

Текст в техОбозначение на чертеже нических Схема контроля

требованиях

|

|

|

|

|

|

0,01 |

|

|

Допуск |

|

А |

|

|

|

|

|

|

прямоли- |

|||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

нейности |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ra1,6 |

поверхн. А |

||

|

|

|

|

|

|

|

|

|

|

0,01 мм |

|

|

|

|

|

|

|

|

|

|

|

|

0,004 |

Допуск |

|

Прилегающая |

|

|

||

А |

плоскостно- |

плоскость |

|

|

|

|||

|

|

|

|

|||||

|

Ra0,4 |

сти |

|

по- |

|

|

|

|

|

верхн. |

А |

|

|

|

|

||

|

|

0,004 мм |

|

|

|

|

|

|

, |

0,008 |

Допуск |

|

|

|

|

|

|

круглости и |

|

|

|

2 |

||||

|

|

|

|

|

||||

|

Ra0,8 |

цилиндрич- |

I |

II |

III |

|

||

|

ности |

по- |

|

|||||

|

|

верхн. |

А |

|

|

1 |

1 |

|

|

|

0,008 мм |

|

|

|

|||

А |

|

|

|

|

I |

II |

III |

2 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

0,005 |

Допуск |

|

|

|

II |

|

||

профиля |

|

|

|

|

||||

|

|

продольно- |

I |

|

|

III |

||

|

Ra0,8 |

го |

сечения |

|

|

|||

|

|

поверхн. |

А |

|

|

|

|

|

|

|

0,005 мм |

|

|

|

|

|

|

А |

|

|

|

|

I |

|

II |

III |

|

|

|

|

|

|

|||

159