Ахлюстина_Приспособления

.pdfБИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.Антонюк, В.Е. Конструктору станочных приспособлений: справочное пособие / В. Е. Антонюк. – Мн: Беларусь, 1991. – 399 с.

2.Бакуменко, В.И. Краткий справочник конструктора нестандартного оборудования в 2-х томах / В.И. Бакуменко, В.А. Бондаренко, С.Н. Косоруков и др. под ред. В.И. Бакуменко. – М.: Машиностроение, 1997 – Т.1− 548 с, Т. 2 – 519 с.

3.Горошкин, А.К. Проектирование для металлорежущих станков / А.К. Горошкин. – М.: Машиностроение, 1985. – 302 с.

4.Иванов, Ю.Б. Атлас чертежей общих видов в 4-х частях. Технологические приспособления для обработки деталей машин и приборов: Учебное пособие для вузов часть 1 и 2 / под ред. А.А. Чекмарева, 4-е изд. перераб. – М.: Высшая шко-

ла, 2007. часть 1 – 52 л, часть 2 – 52 л.

5.Иванов, Ю.Б. Атлас чертежей общих видов в 4-х частях. Контрольноизмерительные приспособления: учебное пособие для вузов часть 3, / под ред. А.А. Чекмарева, 4-е изд. перераб. – М.: Высшая школа, 2007. – 52 л.

6.Корсаков, В.С. Основы проектирования приспособлений в машиностроении / В.С. Корсаков.– М.: Машиностроение, 1983.− 277 с.

7.Логунова, Э.Р. Проектирование специального приспособления: учебное пособие / Э.Р. Логунова. – изд-во ЮУрГУ. 2002. – 98 с.

8.Мясников, Ю.И. Проектирование технологической оснастки: учебное пособие/ Ю.И. Мясников. – изд-во ЧГТУ. 1996.−112 с.

9.Справочник технолога-машиностроителя: – в 2-х т. / под ред. А.Г. Косиловой, Р.К. Мещерякова. – М.: Машиностроение, 1985. Т.1− 648 с, Т. 2 – 487 с.

10.Черпаков, Б.И. Технологическая оснастка, 4-е изд.стер.: учебник / Б.И. Черпаков. – М.: Академия, 2008.− 345 с.

11.Шевляков, И.М. Обработка деталей на агрегатных и специальных станках / И.М. Шевляков, В.Д. Мельниченко.− 2-е изд. перераб. и доп. – М.: Машино-

строение, 1991. – 222 с.

12.Локтев, А.Д. Общемашиностроительные нормативы режимов резания. Справочник в 2 т./ А.Д. Локтев, И.Ф. Гущин, В.А. Батуев. – М.: Машино-

строение, 1991. – Т.1.− 640 с.

13.Локтев, А.Д. Общемашиностроительные нормативы режимов резания: Справочник в 2 т./ А.Д. Локтев, И.Ф. Гущин, В.А. Батуев, и др. – М.: Машино-

строение, 1991. – Т.2. – 560 с.

14.Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. Среднесерийное и крупносерийное производство. – М.: Машиностроение, 1984. – 470 с.

15.Инструментальное обеспечение автоматизированного производства: Учеб. для машиностроительных специальностей вузов. / В.А. Гречичников, А.Р. Маслов, Ю.М. Соломенцев и др. под ред. Ю.М. Соломенцева. – М.: Высшая школа, 2001. – 271 с.

141

ПРИЛОЖЕНИЯ

Приложение П.1. Условные обозначения баз, опор, зажимов и установочных

устройств (к этапу проектирования 1)

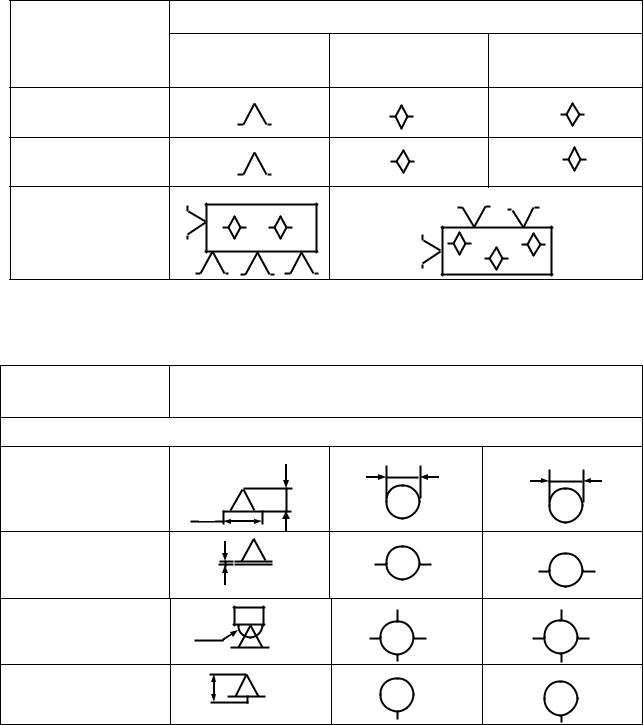

Таблица П.1.1. Примеры условного обозначения баз, опорных точек

и схем базирования по ГОСТ 21495-76

Наименование |

|

Обозначение баз и опорных точек на видах |

||||

баз, опорных то- |

|

|

|

|

|

|

чек и схем бази- |

спереди, сзади |

сверху |

|

снизу |

||

рования |

|

|

|

|

|

|

Базы |

|

|

|

|

|

|

Опорные точки |

|

|

|

1 |

|

1 |

|

|

1 |

|

|

|

|

Теоретическая |

|

4 |

5 |

4 |

|

5 |

схема базирова- 6 |

|

|

|

|

||

|

|

|

1 |

3 |

3 |

|

ния |

|

|

|

6 |

2 |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

1 |

2 |

3 |

|

|

|

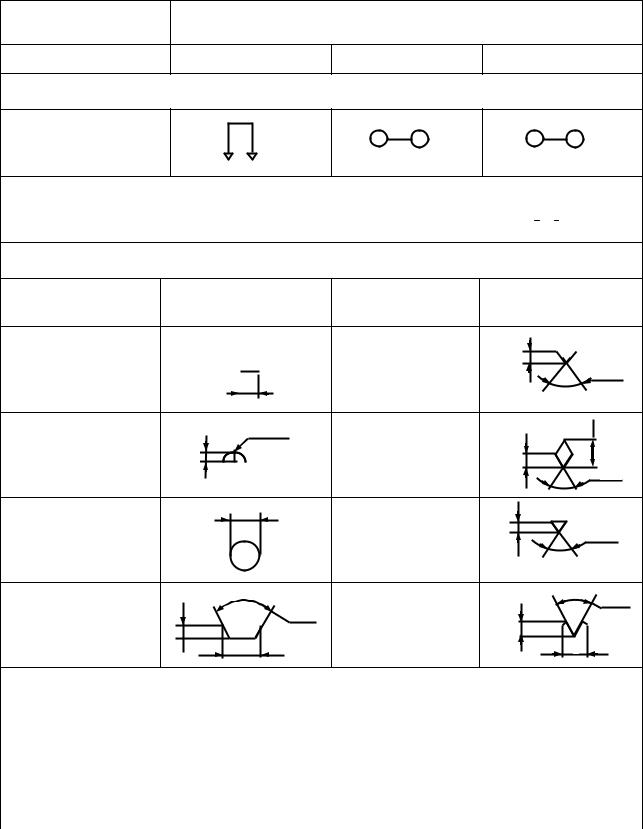

Таблица П.1.2.

Примеры условного обозначения опор, зажимов и установочных устройств по ГОСТ 3.1107-87

Наименование

опоры

1.Неподвижная

2.Подвижная

3.Плавающая

4. Регулируемая

Обозначение опор на видах

спереди, сзади |

сверху |

снизу |

1. Обозначение опор

|

6 |

6 |

|

|

|

5 |

. |

|

10 |

|

|

1 |

. |

R3 |

. |

10 |

. |

|

142

|

|

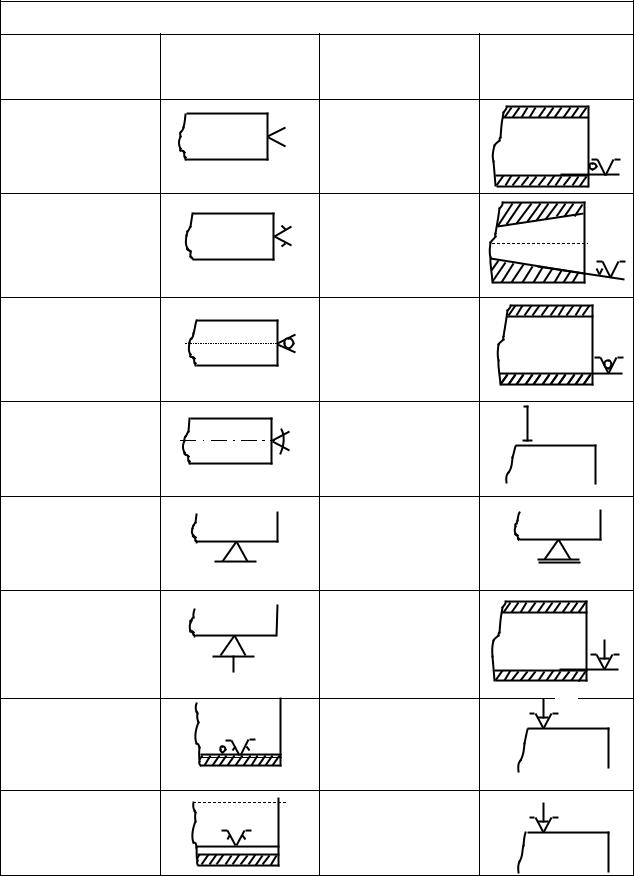

Окончание табл. П.1.2. |

|

5. Обозначение установочных устройств (на всех видах) |

|||

Наименование |

|

Наименование |

|

установочного |

Обозначение |

установочного |

Обозначение |

устройства |

|

устройства |

|

1. Центр непод- |

|

9. Оправка ци- |

|

вижный (глад- |

|

|

|

|

линдрическая |

|

|

кий) |

|

|

|

|

|

|

|

2. Центр непод- |

|

10. Оправка ко- |

|

вижный (рифле- |

|

|

|

|

ническая |

|

|

ный) |

|

|

|

|

|

|

|

3. Центр вра- |

|

11. Оправка ша- |

|

|

риковая (ролико- |

|

|

щающийся |

|

|

|

|

вая) |

|

|

|

|

|

|

4. Центр пла- |

|

12. Патрон по- |

|

вающий |

|

водковый |

|

5. Люнет под- |

|

13. Люнет непод- |

|

вижный |

|

вижный |

|

6. Опора регули- |

|

|

|

руемая со сфери- |

|

14. Оправка цан- |

ц |

ческой контакт- |

|

||

|

говая |

||

ной поверхно- |

|

|

|

|

|

|

|

стью |

|

|

З |

7. Оправка |

|

|

|

|

15. Патрон |

|

|

резьбовая цилин- |

|

|

|

|

трехкулачковый |

|

|

дрическая |

|

|

|

|

|

|

|

8. Оправка |

|

16. Патрон |

Г0 |

|

|

||

шлицевая |

|

гидропластовый |

|

|

|

144 |

|

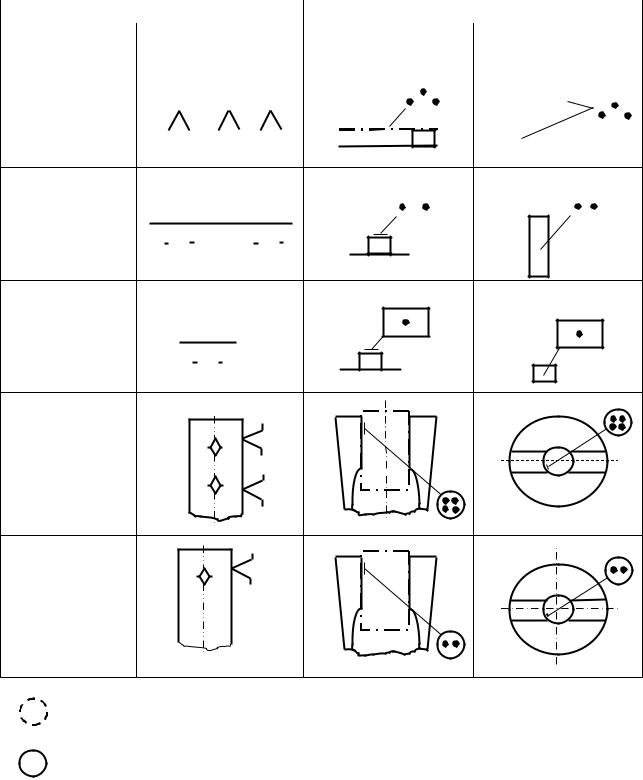

Приложение П. 2. Условные обозначения на схемах установки и закрепления

( к этапу проектирования II)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица П.2.1. |

|||||||

Условные обозначения контактных точек на схемах установки |

||||||||||||||||||||||||||||||||||

На схемах базирования |

|

|

|

|

|

|

|

На схемах установки |

||||||||||||||||||||||||||

вид базы |

на видах спереди |

на видах спереди |

на виде сверху |

|||||||||||||||||||||||||||||||

|

|

и сбоку |

|

|

|

|

|

и сбоку |

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

Установочная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4

4  5

5

6

6

1