Ахлюстина_Приспособления

.pdf

|

у.п+ |

н.п |

|

н.п |

αу.п+ αн.п |

|

α' |

|

|

+ |

1 |

T |

у.п |

L |

α' |

||

|

L |

|

|

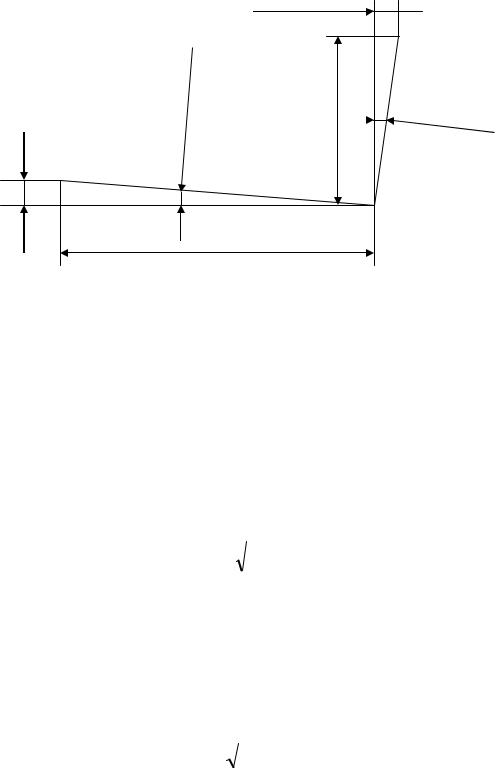

Рис. 41. Схема определения суммарной погрешности |

|

Допуск параллельности 0,05мм на длине 200 мм (Т=0,05 мм), длина L равна L=120 мм (расстояние от опорной поверхности корпуса до поверхности заготовки). Из геометрического построения (рис. 41) имеем:

0,05 |

= |

у.П Н .П |

и |

у.п+ н.п= |

0,05 120 |

0,03мм. |

|

120 |

|

||||

200 |

|

|||||

200 |

Расчётные уравнения определяются с учётом зависимости и допуска на прове-

ряемый параметр Σ ≤ Т, где Т=0,1мм. |

|

|

|

|

|

|

|

||

Расчётные уравнения имеют вид: |

|

|

|

|

|

|

|

||

по предельным значениям |

Σ=k1 м.о+Δизм+Δи+Δр.п+Δу.п+Δн.п; |

|

|||||||

|

|

|

|

|

|

|

|

|

|

вероятностным методом |

Σ= (k1 м.о) |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

|

|

с |

изм |

и |

р.п |

у.п |

н.п |

|||

Анализ составляющих суммарной погрешности обработки показывает следующее: м.о=0, так как проверяемый параметр не зависит от метода обработки;

изм=0,2Т (T – погрешность измерения);

и=0, так как износ сверла не влияет на выполнение проверяемого параметра; у.п+Δн.п=0,03 мм – определены выше.

Расчётные значения суммарной погрешности:

по предельным значениям |

Σ=0,078+0,02+0,03=0,128 мм; |

||

|

|

|

|

вероятностным методом |

Σ= 0,0782 0,022 0,032 =0,086 мм. |

||

При анализе результатов расчётов по предельным значениям условие точности обработки не выполняется ( Σ>Т=0,128>при расчёте вероятностным способом условие точности выполняется ( Σ<Т=0,086<0,1). Однако запас точности обработки (0,1− 0,086=0,014 мм) здесь небольшой и малейшие изменения в технологической системе приведут к появлению брака.

61

Дальнейший анализ показывает, что уменьшить величину суммарной погрешности обработки (ΔΣ) можно за счёт уменьшения зазора Z и увеличение длины втулки h, определяющих величину погрешностей с+Δр.п, или уменьшения величины допуска на техническое требование, определяющего величину погрешностей у.п+Δн.п..

Из возможных способов уменьшения суммарной погрешности обработки с меньшимущербом выполнения операции является увеличение длины кондукторной втулки. Связано это со следующим.

Относительная глубина сверления (L/D) с учётом длины втулки и зазора меж-

ду ней и заготовкой (при h =1,5D =22,5 мм) L = 4,5 30 22,5 3,8мм.

D 15

Если увеличить длину втулки до h = 2D =30 мм, то относительная глубина

сверления |

L |

|

4,5 30 30 |

4,3 |

мм. |

D |

|

||||

|

15 |

|

|

||

Нетрудно убедиться, что относительная глубина сверления изменяется незначительно. При увеличенной длине втулки имеем:

с+Δр.п= 0,052(4,5 30) 0,056мм. 30

Расчётные значения суммарной погрешности при этом условии:

по предельным значениям |

Σ=0,056+0,02+0,03=0,106 мм; |

||

вероятностным методом |

Σ= |

0,0562 0,022 0,032 |

0,07мм. |

Анализ результатов расчётов показывает, что при принятых условиях точность обработки проверяемого параметра будет обеспечена.

5. РАСЧЕТЫ ЗКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ СП

Технико-экономический анализ на стадии проектирования СП проводится с целью определения экономической целесообразности применения разработанной конструкции СП на данной операции [14].

5.1. Методика расчетов экономической эффективности

Применяя один из приближенных методов, условие эффективности конструкции СП может быть выражено зависимостью: Э РСП, где Э – годовая экономия, руб.;

РСП – годовые затраты на СП, руб.

Для определения годовой экономии Э можно воспользоваться следующей

формулой: |

Э = (Тшт' |

. – Тшт'' |

. )амNq , |

(5.1.1) |

62

где Т'шт . – штучное время при обработке заготовки без СП или в универсальном СП, мин;

Т'шт' . – штучное время на операцию после внедрения СП, мин; ам – себестоимость одной станко-минуты, руб/мин;

Nq – годовая программа, шт.

Штучное время определяется из технологического процесса или по нормативам времени на механическую обработку. Формула для его определения имеет вид:

Тшт. = (То + Тв)(1 + |

аобсл. |

аотд. |

) , |

(5.1.2) |

|

100 |

|||||

|

|

|

|||

где То – основное (машинное) время выполнения операции, мин; Тв – вспомогательное время на выполнение операции, мин;

аобсл. – коэффициент времени на техническое и организационное обслуживание рабочего места, в %;

аотд. – коэффициент времени на отдых и естественные надобности, в %. Основное время То на выполнение операции рассчитывается по формулам

нормативной литературы [7]. Например, при токарной обработке формула

основного времени имеет вид: |

Т= |

l l1 l2 |

i , |

(5.1.3) |

|

||||

|

|

n So |

|

|

где l – длина обрабатываемой поверхности, мм;

l1 и l2 – соответственно длины врезания и перебега инструмента, мм; n – частота вращения заготовки, мин−1;

Sо – подача на оборот, мм/об; i – число рабочих ходов.

Для различных способов обработки длины l1 и l2 определяют по нормативам режимов резания

z

Число рабочих ходов определяется из соотношения: i = t ,

где z – припуск на обработку поверхности, мм; t – глубина резания, мм.

Режимы обработки (скорость резания, подача и глубина резания) определяются из технологического процесса или по нормативам режимов резания.

Вспомогательное время Тв на выполнение операции определяется из технологического процесса или по нормативам. Формула для их определения имеет вид:

Тв = Туст. + Тпер. + Тизм. , (5.1.4)

где Туст. – время на установку, закрепления и снятие заготовки, мин.; Тпер. – время, связанное с выполнением переходов, мин.; Тизм. – время, затрачиваемое на измерение размеров переходов, мин.

Составляющие вспомогательного времени (Туст., Тпер. и Тизм.) и значения коэффициентов времени на обслуживание и отдых (аобсл., аотд.) для конкретных

63

случаев обработки определяются по общемашиностроительным нормативам времени.

Себестоимость станко-минуты ам определяется по формуле:

ам = апер. + ап.п. + апост. , |

(5.1.5) |

где апер. – переменные затраты, пропорциональные изменению времени обработки; они включают в себя заработную плату производственных рабочих (с начислением на нее);

– переменно-постоянные затраты, которые также изменяются пропорционально времени обработки; сюда входят затраты на амортизацию, эксплуатацию станка и эксплуатацию специальных приспособлений, закрепляемых за станком;

а – постоянные прочие (косвенные) цеховые расходы, которые при данном объеме продукции остаются постоянными независимо от изменения времени обработки.

При определении слагаемых формулы можно воспользоваться данными, приведенными в приложении П.6.

Годовые затраты на СП можно определять по формуле:

|

1 |

|

|

q |

|

|

|

РСП = ССП |

|

|

|

|

|

, |

(5.1.6) |

|

100 |

||||||

|

A |

|

|

|

|||

где РСП – годовые затраты на СП, год; ССП – стоимость СП, руб.; А – срок амортизации СП, год; q – годовые затраты на эксплуатацию и ремонт СП, %. Стоимость СП может быть определена по укрупненным нормативам стоимости специальных приспособлений в зависимости от группы сложности СП, где приведены классификатор СП по группам сложности и сроки их амортизации, укрупненные нормативы стоимости СП. Эти данные можно получить по приложению П.6.

Годовые затраты, связанные с эксплуатацией и ремонтом СП, принимают q = 20…30 % стоимости СП.

5.2. Пример расчета штучного времени на обработку

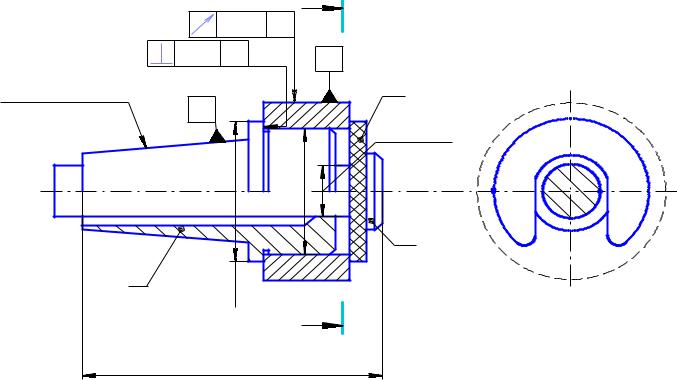

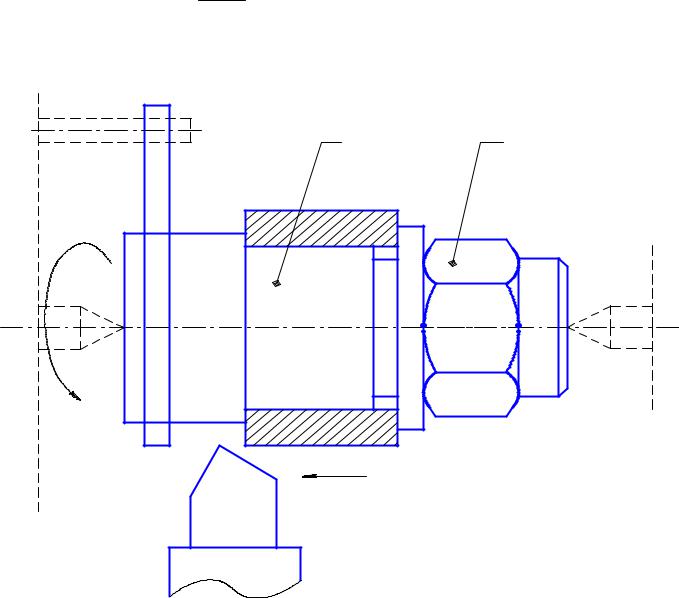

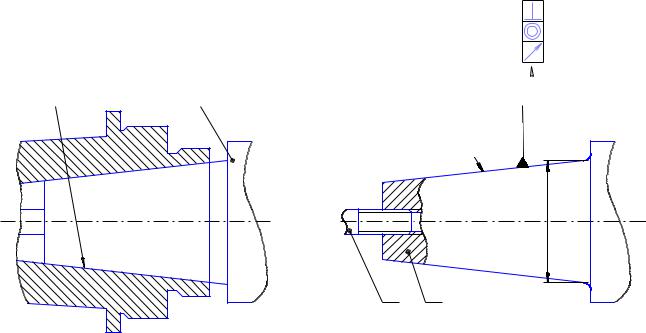

Определим экономическую целесообразность применения нового специального СП (рис. 42) на операции токарной обработки втулки (рис.1) взамен универсального СП (рис. 43), где заготовка устанавливается на жесткую цилиндрическую оправку 1 и закрепляется вручную с помощью гайки 2. Оправка устанавливается и закрепляется в центрах универсального токарного станка.

Исходные данные: программа выпуска Nq = 5000 шт/год; режущий инструмент– резец проходной с режущей частью из твердого сплава Т15К6; станок – токарный с бесступенчатым регулированием частот вращения шпинделя и продольных подач.

Режимы точения, установленные при анализе технологической операции, со-

ставляют: t = 0,5 мм; So = 0,22 мм/об; V = 86,6 м/мин; n = 550 мин−1. 64

|

|

|

В |

|

|

0,015 |

Б |

|

|

0,02 |

А |

|

А |

В-В |

Морзе 4 |

|

|

||

|

|

2 |

||

Конус Морзе №4 |

|

|

|

|

Б |

|

|

20 Н9/f9 |

|

|

|

|

|

|

|

|

-0,009 |

0,025 |

|

|

|

|

|

|

|

|

|

- |

|

|

|

30 |

|

|

|

|

|

3 |

|

1 |

|

|

|

|

40 |

|

|

|

|

|

170 |

|

В |

|

|

|

|

|

|

Рис. 42. Чертеж оправки |

|

|||

Штучное время на выполнение операции в универсальном СП Т'шт.= 1,2 мин. Штучное время на выполнение операции в специальном СП определяется по формуле:

Тшт. = (То + Тв)(1 + |

аобсл. аотд. |

). |

(5.2.1) |

|

100 |

||||

|

|

|

Годовая экономия от использования СП, определяемая по формуле:

'''

|

|

|

|

Э = (Тшт. – Тшт. ) амNq |

(5.2.2) |

основное время, рассчитываемое по формуле: |

|

||||

То = |

l l1 l2 |

i , при l = 50 мм, l1 = 3 мм, l2 = 2,5 мм, |

|

||

nS o |

|

||||

|

|

|

|

||

То = |

50 3 2,5 |

|

0,46 мин. |

|

|

|

|

||||

|

|

550 0,22 |

|

|

|

Вспомогательное время, определяемое по формуле:

Тв = Туст. + Тпер. + Тизм., при Туст. = 0,16 мин, Тпер. = 0,1 мин и Тизм. = 0,

Тв = 0,16 + 0,1 + 0 = 0,26 мин.

Коэффициенты времени на техническое и организационное обслуживание и

отдых составляют: аобсл. = 2,5 % и аотд = 4 %.

Таким образом, штучное время на выполнение операции: 65

Т'шт' . 0,46 0,26 1 2,5 4 0,78 мин.

100

1 |

2 |

DV |

|

|

DS |

Рис. 43. Схема обработки заготовки в СП

Врезультате расчетов по формулам устанавливаем: 682,5 > 254,4 – условие

ЭРСП выполняется. Это свидетельствует о том, что экономическая целесообразность применения разработанной конструкции СП на данной операции подтверждается.

5.4.Конструирование СП

Всоответствии с заданием на проектирование СП разработаны: общий вид СП (сборочный чертёж), технические требования и спецификация. Отдельно прилага-

66

ется разработка чертежа элементов гидравлики, используемых в конструировании СП [1,6].

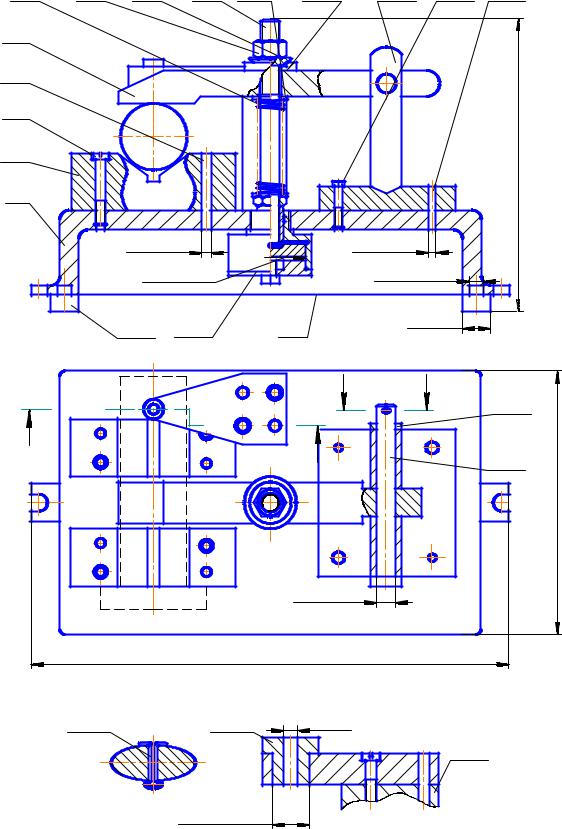

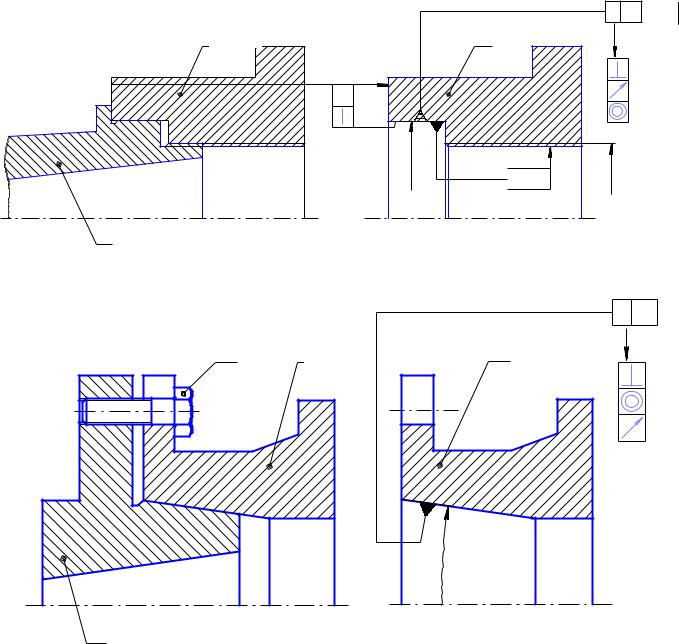

Фрагменты чертежа общего вида (сборочного чертежа) приводятся на рис. 44 при его разработке учтены результаты, полученные на предыдущих этапах проектирования 9 принципиальная схема, расчётные значения различных параметров и др., максимально использованы соответствующие ГОСТ детали и узлы оформление чертежа выполнено в соответствии с рекомендациями ЕСКД. Разработанная конструкция СП относится к приспособлениям настольного типа. При его установке на столе вертикально-сверлильного станка используется опорная поверхность В корпуса 1 и две цилиндрические шпонки 17, фиксирующие его положению продольному пазу стола. Для закрепления приспособления на столе предусмотрены две проушины с пазами 18 мм (под болты М16).

Для установки заготовки используются две опорные призмы 2, жёстко закреплённые (детали 3,4) на корпусе 1.

Закрепление заготовки осуществляется зажимным устройством, состоящим из силового механизма рычажного типа (детали 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 18, 19, 22) и силового привода – гидроцилиндра16 двухстороннего действия, шток которого связан с прихватом 5. Таким образом, в структуре зажимного устройства имеется контактный элемент, выполненный в виде плоской поверхности на прихвате 5, силовой механизм рычажного типа (прихват 5) и в качестве силового привода – гидроцилиндр16.

Для координации и направления сверла предусмотрено дополнительное устройство в виде кондукторной втулки 20, жёстко закреплённой в плите стойки 21.

Работает СП следующим образом. Заготовка устанавливается на призмах 2 до упора к передней призме. При этом прихват 5 находится в верхнем крайнем положении под действием пружины 6. после установки заготовки жидкость подаётся в верхнюю полость гидроцилиндра и шток перемещается вниз, прихват 5 поворачивается до соприкосновения с заготовкой и закрепляет её. Производится обработка отверстия, заготовка раскрепляется путём подачи жидкости в нижнюю полость гидроцилиндра 16 и снимается со станка. Цикл обработки заготовки повторяется.

67

6 |

8 |

9 |

7 |

11 |

10 |

12 |

14 |

15 |

5 |

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

340 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6H6/p6 |

|

|

8H7/p6 |

|

|

|

|

|

63H8/f8 |

|

|

8H7/p6 |

|

|

|

|

|

17 |

16 |

|

В |

16f7 |

|

|

|

|

|

|

|

|

|||

|

|

|

Б |

Б |

18 |

А |

|

|

А |

|

19 |

|

|

|

|

||

|

|

|

|

|

280 |

|

|

|

20H7/k7 |

|

|

|

|

|

460 |

|

|

22 |

Б-Б |

20 |

15f7 |

А-А |

|

|

21 |

||||

|

|

|

|

|

|

|

|

22H7/p7 |

|

|

|

Рис. 44. Сборочный чертеж приспособления закрепления заготовки в призме |

|||||

68

Технические требования

1.Допуск параллельности общей оси установочных призм 2 относительно поверхности А− 0,05/200 мм.

2.Допуск параллельности общей оси установочных призм 2 относительно поверхности Б− 0,03/200 мм.

3.Допуск смещения оси кондукторной втулки относительно общей оси установочных призм 2 − 0,03 мм.

4.Допуск плоскостности поверхности А −0,05/400 мм.

5.Контроль станочного приспособления производить через каждые два месяца с начала эксплуатации.

6.Трущиеся поверхности сопрягаемых деталей смазать солидолом УС-2 по ГОСТ 1033-79.

7.Неработающие поверхности приспособления покрыть эмалью МЛ-152 по ГОСТ 18099-78 фисташкового цвета по глифталевым или фенольным грунтовкам методом пневмораспыления.

8.В период хранения поверхности без лакокрасочного покрытия смазать солидолом синтетическим марки С по ГОСТ 4366-76 или солидолом жировым марки Ж по ГОСТ 1033-79.

6.КОРПУСЫ СПЕЦИАЛЬНЫХ ПРИСПОСОБЛЕНИЙ

6.1.Нашпиндельные СП

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Конус МОрзе №.. |

|

сп |

|

|

|

|

|

|

|

|

|

||

|

|

... |

||||

Морзе |

|

Ксп |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

МорзеКонус Морзе №...

D

3 2

Рис. 45. Схема установки корпуса в шпиндель станка При центрировании деталей по цилиндрической поверхности (рис. 46) ис-

пользуются сопрягаемые поверхности деталей1 и 2, обработанные по переходным

69

посадкам и к этим поверхностям предъявляются требования точности формы поверхностей и точности взаимного расположения ( перпендикулярности фланца поз. 1 относительно корпуса поз.2, соосности поверхностей и радиального биения).

На (рис. 45 и 47)приведен пример центрирования по конической форме поверхностей. К коническим поверхностям предъявляются те же требования.

КспКсп |

2 |

|

... |

|

D(Td) |

1

...

...

...

D 1

Рис. 46. Центрирование корпуса по цилиндрическому пояску 1

1 |

...

3 |

КспКсп |

2 |

|

|

|

|

|

|

|

|

|

|

|

) |

|

|

|

|

|

|

|

|

Т |

|

|

( |

|

|

|

Рис. 47. Центрирование корпуса по коническому пояску 2

70