Ахлюстина_Приспособления

.pdf

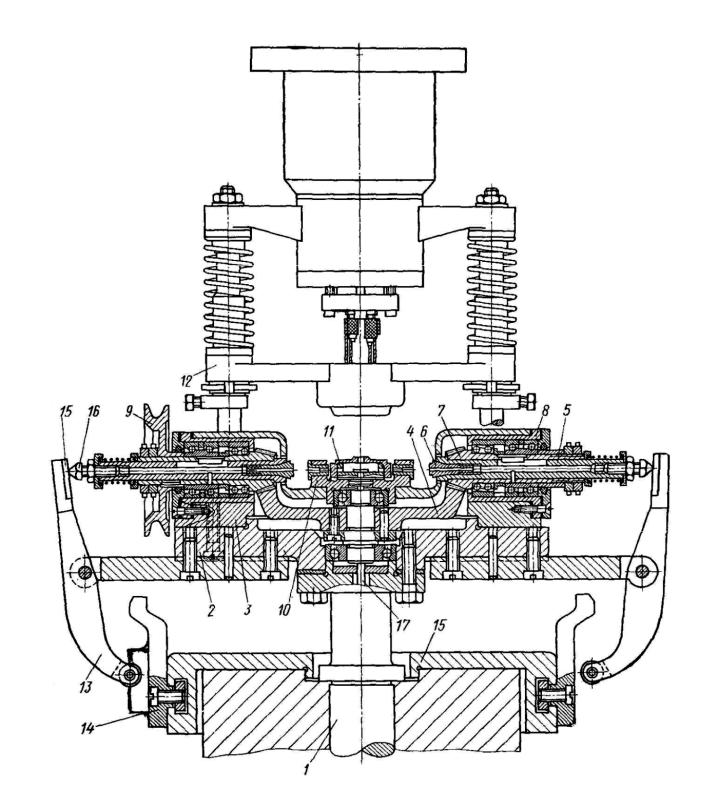

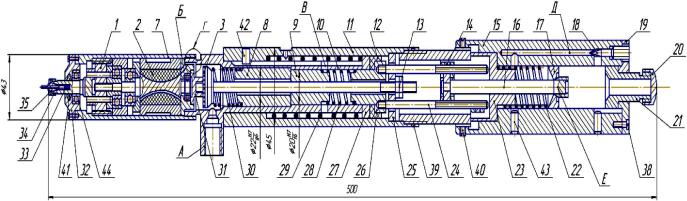

Рис. 85. Комбинированная сверлильная головка

Для максимального уменьшения габаритных размеров по диаметру подшипники качения шпиндельного узла выполнены из насыпных шариков и специальных обойм. Для одного из подшипников внутренней обоймой служит шпиндельная гильза 7, имеющая шариковые дорожки.

121

Шпиндельная гильза на переднем конце имеет зубья, входящие в зацепление с коническим колесом 4. Для передачи вращения от шпинделя станка рабочим шпинделям боковой головки на одной из шпиндельных гильз установлен шкив 9 ременной передачи. Обрабатываемую заготовку устанавливают в кондукторе 10, ориентируясь по втулке 11. Крепление обрабатываемой заготовки в процессе сверления осуществляется прижимной кондукторной плитой 12 при подъеме стола. Осевое перемещение шпинделя осуществляется рычагами 13 от копиров 14. Для уменьшения износа трущихся частей в рычаг 13 впаяна твердосплавная пластина 75, а упор 16 выполнен из высоколегированной стали и закален до твердости 60...62 HRC. Съем обработанной детали осуществляется выталкивателем 17. Наименьший угол в плане между осями шпинделей головок 45°. Наибольший диаметр обрабатываемых отверстий 3...5 мм.

Комбинированная головка позволяет производить одновременную обработку отверстий, расположенных в горизонтальной плоскости обрабатываемой заготовки, и боковых отверстий, расположенных в одной плоскости. В связи с тем, что рабочие шпиндели получают вращение от одного конического зубчатого колеса, обработка боковых отверстий, расположенных в разных плоскостях, затруднена. Однако при расположении боковых отверстий в плоскостях со смещением до пяти мм такое сверление возможно.

7.8.3. Настольный агрегатный станок для сверления

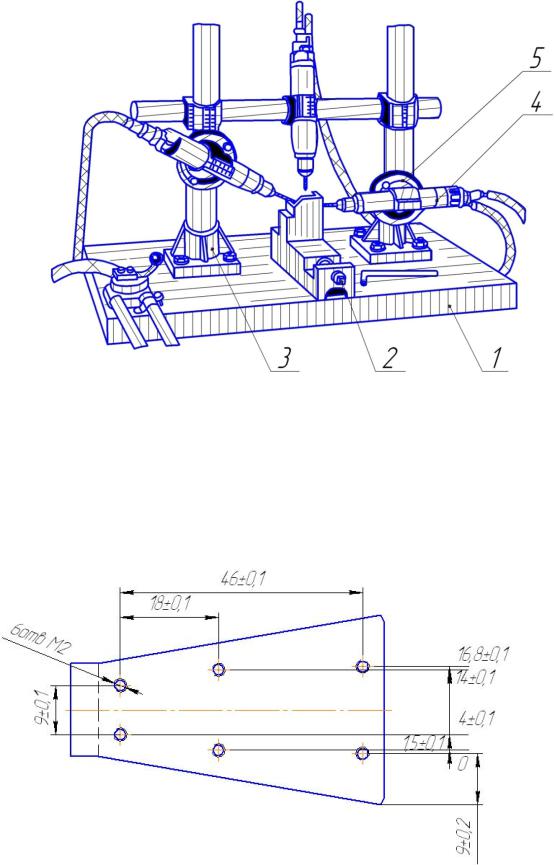

Агрегатный станок настольного типа с силовыми головками и пневматическим приводом вращения шпинделя, малые габаритные размеры которых и простота крепления позволяют сравнительно легко компоновать станки (рис. 86). На монтажной плите 1 установлены приспособления 2 для крепления обрабатываемой детали и стойки 3. Несамодействующие силовые головки 4, имеющие централизованный пневмогидравлический привод подачи, закрепляют на поворотных кронштейнах 5 в соответствующих местах стойки 3.

Пневмогидравлический питатель имеет две полости, разделенные диафрагмой воздушную и масляную, соединенную с соответствующими полостями цилиндров силовых головок.

Конструкция агрегатного станка позволяет легко и быстро устанавливать головки под любым углом к обрабатываемой детали. Простота конструкции станка и удобство его переналадки дают возможность широко использовать подобные станки в серийном и мелкосерийном производстве.

Крепление обрабатываемой детали можно осуществлять тоже с помощью пневмоцилиндра прижимами соответствующих типов.

Управление станком осуществляется поворотом рукоятки в соответствующее положение ( см. рис. 59 – механизм переключения воздуха).

122

Рис. 86. Компоновка настольного агрегатного станка для сверления

7.8.4. Агрегатный станок для сверления и нарезания резьбы

На основании рассмотренной компоновки можно спроектировать агрегатный станок для сверления и нарезания резьбы в заготовке корпуса.

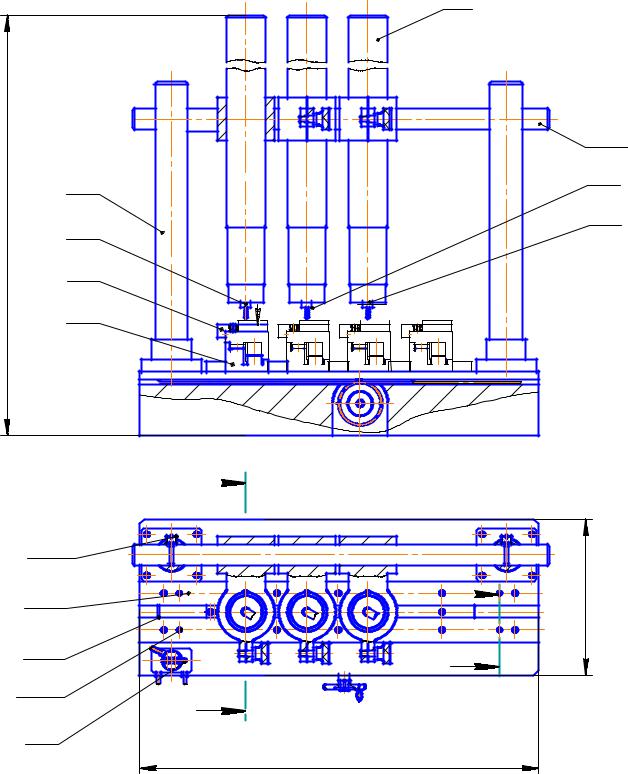

Рис. 87. Координаты отверстий в корпусе

123

|

|

1 |

|

|

21 |

|

9 |

2 |

640 |

4 |

3 |

|

||

|

5 |

|

|

6 |

А |

|

А |

|

26 |

|

Б |

16 |

|

|

|

120 |

|

15 |

|

|

29 |

А |

Б |

7 |

250 |

|

|

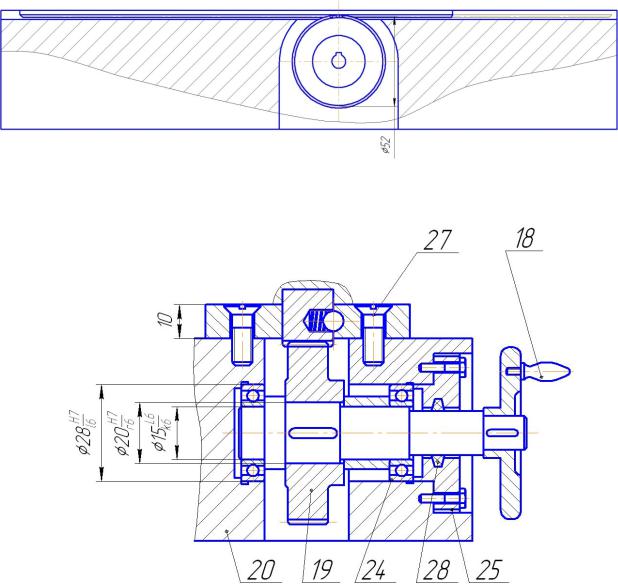

Рис. 88. Агрегатный станок для сверления и нарезания резьбы |

|

Описание и принцип работы агрегатного станка для сверления и нарезания резьбы в заготовке корпуса (рис. 88).

Станок состоит из основания. В основании выбрано гнездо для размещения реечной передачи (рис. 89). На верхней части основания закреплены направляю-

124

щие поз. 15 и 16, для обеспечения перемещения рейки и закреплённой на ней подставки поз. 6 с заготовкой корпуса.

На стойках поз. 9 установленных на основании крепится ось поз. 21. На оси поз. 21 в клеммах закреплены три силовых поз. 1 с индивидуальными двухшпидельными насадками поз. 2,3,4.

Рис. 89. Схема реечной передачи

Высота зуба зубчатого колеса h= 2,24 m , число зубьев z

Рис. 90. Схема механизма перемещения

При вращении маховика поз. 18, зубчатое колесо поз. 19 перемещает рейку с подставкой поз. 6 к силовым головкам (рис. 88), в начале на первую позицию, затем в их исходное положение. Подставка на основании справа в исходном положении происходит установка и съём заготовки после обработки.

В правой направляющей поз. 15 с шагом 75 0,04мм произведено сферическое полуотверстие R4 для фиксации рейки с подставкой в рабочей позиции под действием подпружиненного шарикового фиксатора.

125

При наладочном режиме станка согласовать установку силовых головок с положением полуотверстий R4 в направляющей поз.15 и обеспечить соосность шпинделей насадок с допуском 0,04 мм.

Для сверления и нарезания резьбы в заготовке (рис. 87) с указанными координатами отверстий необходимо применить три силовые головки со специальными двухшпиндельными насадками.

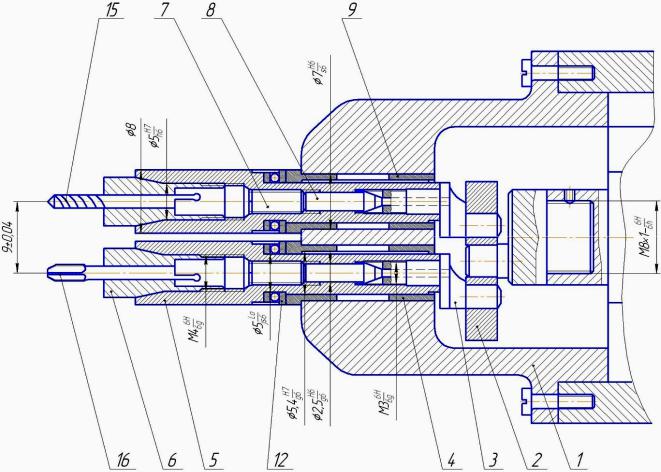

7.8.5. Описание и принцип работы силовой головки

Конструкция силовой головки фирмы Brukmanт (рис. 91), имеет пневматический привод вращения шпинделя и пневмогидравлическую подачу инструмента. В передней части головки расположен пневматический двигатель. Сжатый воздух поступает одновременно в пневматический двигатель и механизм подачи через отверстие А, пройдя через отверстие Б, сжатый воздух попадает на полости ротора 2, создавая вращательное движение, которое через планетарный редуктор 1 передаётся на шпиндель.

Рис. 91. Силовая головка с пневматическим приводом вращения шпинделя

Механизм подачи работает следующим образом. Часть сжатого воздуха, поданного через отверстие А, попадает во внутреннюю полость втулки 8, перемещая золотник 9 вправо. При этом перекрывается отверстие В, и сжатый воздух через внутреннее отверстие золотника 9 поступает в правую полость цилиндра 11. Под действием давления сжатого воздуха поршень 26 вместе с полым штоком 16 и пневматическим двигателем перемещается влево, осуществляя рабочую подачу. Плавность этого перемещения обеспечивается наличием в конструкции головки масляного демпфера. При движении поршня 26 перемещаются связанные с ним тяги 24, а также поршень 17 цилиндра 15. При этом масло вытесняемое из левой полости цилиндра 15, поступает в правую полость по каналу D через отверстие

126

дросселя 18. Изменяя проходное сечение дросселя, можно регулировать величину подачи силовой головки. От поворота выдвигаемой части силовой головки в корпусе 11 установлен штифт 4, скользящий в пазу штока.

Рабочая подача головки осуществляется до тех пор, пока гайки 13 не коснутся неподвижной крышки пневматического цилиндра и клапан 3 не перекроет доступ воздуха в механизм подачи. При этом давление до и после золотника 9 выравнивается, пружина 28 отжимает золотник 9 влево и открывается отверстие В. Обе полости пневматического цилиндра сообщаются с внешней средой, и пружина 29 перемещает поршень вправо, осуществляя ускоренный возврат подвижной части силовой головки в исходное положение. При перемещение поршня вправо тяги 24, перемещаясь вместе с ним, освобождают поршень 17, который под действием пружины 22 перемещается вправо. При этом масло из правой полости цилиндра 15 подаётся в левую полость через отверстие Е.

Так как в отверстие А продолжает поступать сжатый воздух, который поджимает клапан 3, сверло в исходном положении вращается без подачи. Для повторения цикла необходимо сбросить давление перед клапаном 3 (прекратить подачу воздуха в отверстие А), вследствие чего пружина 30 переместит его влево, открывая доступ к механизму подачи головки.

Достоинством этой головки являются её небольшие размеры, простота закрепления под любым углом к обрабатываемой детали, возможность близкого их расположения.

7.8.6. Описание и принцип работы шпиндельных насадок

Двухшпиндельные насадки поз. 2, 3, 4 (см. рис.87) крепятся к силовым головкам винтами.

Насадки к силовым головкам могут иметь различные конструкции: одношпиндельные, двухшпиндельные и др, в зависимости от координат отверстий обрабатываемой детали. При неудобно расположенных отверстиях, как показано на рисунке 87 , необходимо проектировать насадки для сверления отверстий одновременно по два.

Двухшпиндельные насадки должны быть с различными механизмами для передачи крутящего момента шпинделям (из-за малых координат между отверстиями).

При сверлении одиночных отверстий применяется насадка одношпиндельная (рис. 92). Момент вращения шпиндель получает непосредственно от ротора 2 силовой головки (см. рис. 91).

127

Насадка одношпиндельная может быть использована для сверления отверстий расположенных под углом и сбоку

Рис. 92. Насадка одношпинлельная

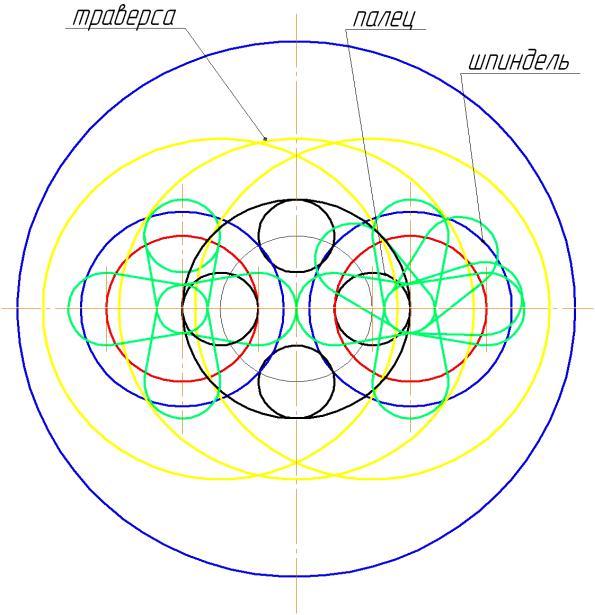

Для обработки отверстий М 1,6 и М 2 с координатой 9 мм, необходимо спроектировать насадку с кривошипами (рис. 93).

Применение насадки с передачей момента вращения шпинделям кривошипами обусловлено минимальными габаритами координат отверстий.

В шпиндельной силовой головке закрепляется сменная вставка На ставке эксцентрично расположен палец ( эксцентриситет которого е=3 мм).

Закрепление эксцентричного пальца со ротором головки осуществляется резьбовым соединением М8×1− 6H/6h (см. рис. 92) На пальце закрепляется траверса

128

поз. 2, с установленными в ней кривошипами поз. 3, с расстоянием между кривошипами 9 0,04мм, симметрично относительно эксцентричного пальца.

Второй конец кривошипов соединяется со шпинделями резьбой М3 −6Н/6g. Шпиндели поз. 5 установлены во фланцевых втулках поз. 4 и 9 на упорных подшипниках поз. 12 (для восприятия осевой нагрузки при сверлении). Втулки запрессованы в корпусе поз. 1.

Свёрла15 и метчики16 устанавливаются в цанги поз. 6 и зажимаются при перемещении полого штока 8 (см. рис. 91– работа силовой головки).

Рис. 93. Насадка с кривошипами

Эксцентрично расположенный палец, закрепленный в роторе насадки совершает движение шатунно-кривошипного механизма таким образом, что кривошипы при вращении траверсы и смене места ее расположения, остаются с постоянным местом расположения своей оси.

На рисунке 94 представлена схема работы шпинделей кривошипной насадки.

129

Рис. 94. Схема работы кривошипов

Для сверления и нарезания резьбы с размерами М1,6 и М2 с координатами 14 и 16,8 мм необходимо спроектировать двухшпиндельные насадки упрощенной конструкции, режущий инструмент которых получает крутящий момент от зубчатых колес находящихся в зацеплении с центральной шестерней, закрепление которой с ротором головки осуществляется резьбовым соединением М8×1−6H/6h (см.

рис. 92). При стесненных габаритах насадки выбирают с мелкомодульными зубчатыми колесами (меньше единицы рис. 95).

Приведенные конструкции насадок и силовых головок используются для обработки отверстий на глубину не более 5...6 мм. Материал обрабатываемых заготовок цветные металлы (медные, алюминиевые сплавы).

130