Ахлюстина_Приспособления

.pdf

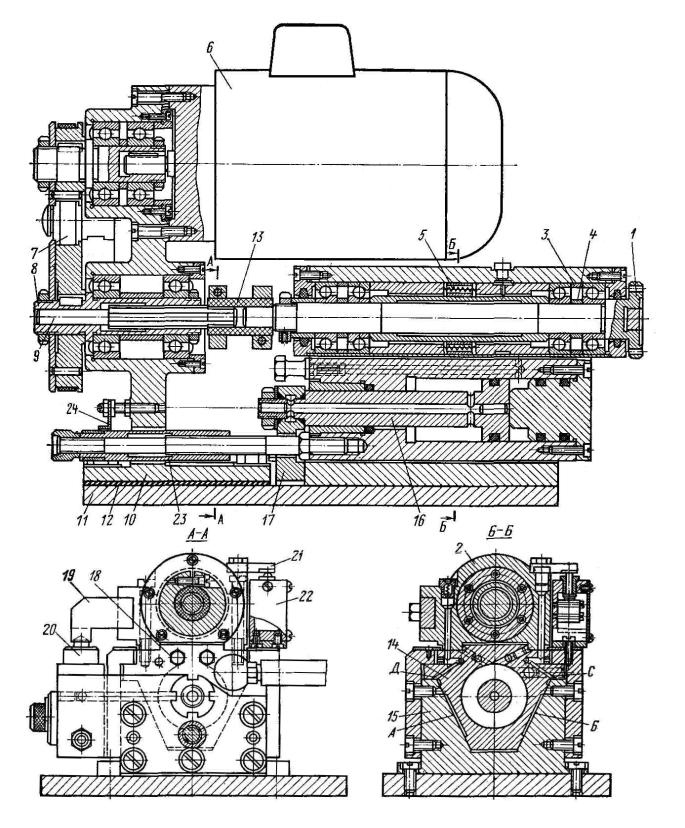

Рис.69. Несамодействующая силоваяголовка с выдвижным корпусом

От конечного выключателя 22 подается команда в привод подачи на обратный ход. Скорость обратного хода сначала незначительная, а когда упор 19 освободит золотник панели управления 20, произойдет быстрый отвод инструмента в

101

исходное положение. Чтобы при отводе резец не делал спиральной канавки на обработанной поверхности, электродвигатель 6 выключается и в крайнем переднем положении делается некоторая выдержка. При отводе подвижного корпуса в исходное положение срабатывает второй конечный выключатель, сигнализирующий об окончании цикла обработки.

Эту головку можно применять при компоновке агрегатных станков для тонкого растачивания отверстий малого диаметра (до 10 мм.) в корпусных деталях гироскопических приборов. При некоторой модернизации она может быть приспособлена для подрезки торцов растачиваемых отверстий и для проточки канавок.

7.6.2. Поворотный кондуктор

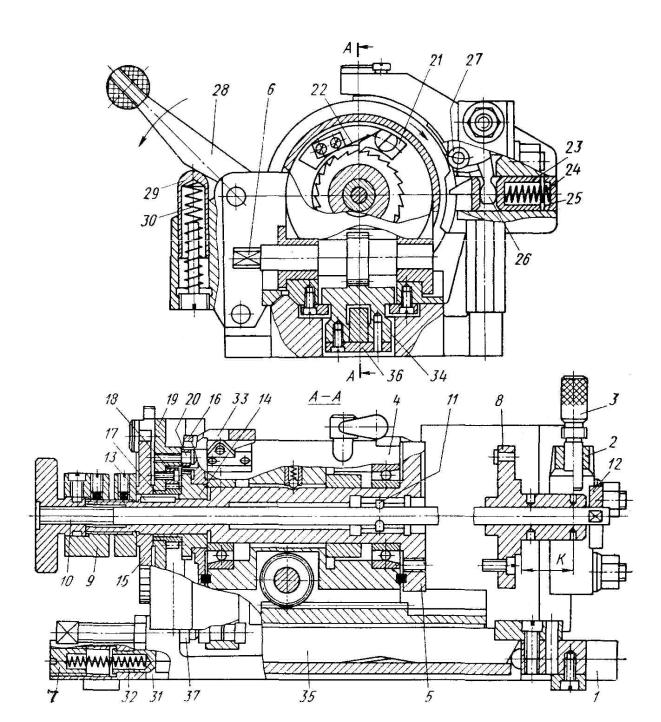

Быстродействующий поворотный кондуктор с горизонтальной осью вращения для обработки на настольно-сверлильном станке отверстий в деталях типа тел вращения. Конструкция приспособления позволяет обрабатывать отверстия, расположенные в двух перпендикулярных плоскостях (рис.70). Приспособление может быть также использовано для обработки одинаковых групп отверстий, расположенных с нескольких сторон детали, с применением многошпиндельных сверлильных головок. Конструкция приспособления предусматривает быструю переналадку.

На вертикальной стойке основания 1 крепят регулируемый по высоте кронштейн 2 с кондукторной плитой, а на направляющих основания помещен корпус 4 поворотной части приспособления, в котором на радиально-упорных подшипниках посажен шпиндель 5, делительный механизм и зубчатый валик 6 продольных перемещений. Установочные оправки 8 конструируют для каждой конкретной детали. Обрабатываемая деталь закрепляется рукояткой 9 через тягу 10, удерживаемую от проворота штифтом 11, и быстросъемную шайбу 12.

На шпинделе 5 расположены храповое колесо 14 и делительный диск 15. На цилиндрических шейках храпового колеса 14 посажены по посадке r6 настроечное кольцо 16 с частично срезанным кольцевым выступом, прикрывающим храповое колесо, и зубчатое колесо 17 с соединенным с ним неподвижно с помощью стопора 18 копиром 19. Последний имеет выступ, на оси 20 которого имеется собачка 21, входящая в зацепление с храповым колесом 14 под действием пружины 22, закрепленной на том же выступе копира 19.

В отверстии корпуса 4 размещен фиксатор 23, входящий в один из клиновидных пазов делительного диска 15 под действием пружины 24. Вывод фиксатора 23 из паза делительного диска осуществляется копиром 19 через рычаг 26

сроликом 27.

Взацепление с зубчатым колесом 17 входит сектор с рукояткой 28, посаженный на ось, закрепленную в корпусе 4. В исходное положение до упора сектор 28 досылается толкателем 29 под действием пружины 30. При повороте сектора 28 с рукояткой против часовой стрелки зубчатое колесо 17 вместе с соединенным с ней копиром 19 поворачивается по часовой стрелке, собачка 21

102

проскакивает по храповому колесу 14, и фиксатор 23 под действием копира 19 выводится из паза делительного диска 15. Шпиндель остается неподвижным, удерживаемый шариковым фиксатором от проворота под действием сил трения. Отпущенная рукоятка с сектором 28 под действием пружины 30 движется в обратном направлении (по часовой стрелке), вызывая поворот против часовой стрелки зубчатого колеса 17 и связанного с ней копира 19 с собачкой 21. Собачка под действием пружины 22 входит в зацепление с храповым колесом и поворачивает его вместе со шпинделем 5 и закрепленным на нем делительным диском 15. При этом ролик 27 катится по цилиндрической поверхности копира 19, удерживая посредством рычага 26 фиксатор 23. В определенном угловом положении копира (относительно, ролика) рычаг 26 поворачивается по часовой стрелке, отпуская фиксатор 23. Поворот шпинделя заканчивается всегда при определенном угловом положении копира 19 с собачкой 21, а начинается при различном, в зависимости от угловой установки кольца 16.

Изменением углового положения кольца приспособление настраивают на требуемый угол деления. Для фиксаций положения кольца 16 в установленных положениях на его поверхности имеются клиновые пазы, а на корпусе защелка 33. Делительный диск имеет пазы, расположенные через 15°, а храповое колесо 24 зуба.

Оригинально выполнена конструкция устройства для фиксации подвижной части приспособления в установленном положении. В нижней части корпуса на призматических направляющих помещена плавающая рейка 34, входящая в паз основания 1. В среднем положении рейка 34 удерживается подпружиненными толкателями 31, расположенными с двух сторон приспособления. Размеры толкателей 31 выполнены так, что они своими сферическими поверхностями касаются рейки 34, а заплечиками - торцов своих посадочных отверстий. Пружины 32, регулируемые пробками 7, замыкаются на корпус 1 и препятствуют смещению рейки 34 в одну из сторон. В пазу рейки находится планка 35, прикрепленная к основанию. Нижняя поверхность планки пригнана так, что крышка посредством рейки 34 препятствует отрыву корпуса 4 от направляющих основания У, сохраняя возможность взаимного перемещения корпуса 4 относительно рейки 34 и основания , а также рейки 34 относительно корпуса 4 и планки 35. На нижней поверхности планки35 выполнен клиновой паз, в который с зазором входит двусторонний клин крышки 36.

Рейка 34 входит в зацепление с зубчатым валиком 5. При повороте рукоятки, имеющейся на зубчатом валике 6, например, влево корпус 4 перемещается вместе со смонтированными в нем механизмами влево до остановки упором 37. При дальнейшем вращении валика в ту же сторону плавающая рейка 34, преодолевая сопротивления пружин 32, смещается вправо.

При этом самотормозящие клиновые поверхности планки 35 и крышки 36 рейки, взаимодействуя между собой, заклиниваются, надежно фиксируя корпус 4 на направляющих основания в. положении, ограниченном, отрегулированным упором 37. Настройка упоров на размер К производится с помощью

103

установочного пальца 3 со срезанным до половины концом и блока мерных плиток.

Рис.70. Быстродействующий поворотный кондуктор

Приспособление легко поддается полной автоматизации путем замены рукоятки с сектором 28 рейкой с пневмоцилиндром и введения второго пневмоцилиндра вместо механизма продольных перемещений.

104

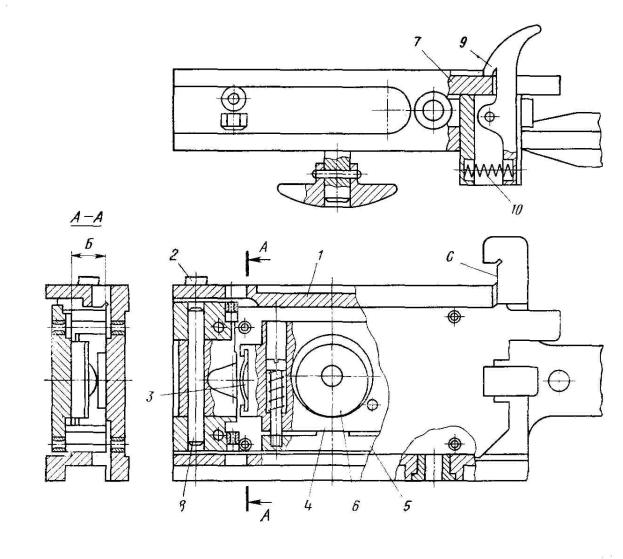

7.6. 4. Кассетный кондуктор

Конструкция кассетного кондуктора, применяемого для обработки на четырехпозиционном сверлильном станке ( рис 71). Кондуктор ставится до упора в торец С в специальную рамку станка .

Установочные места рамки станка для предотвращения ошибки установки кондуктора выполнены асимметричными, (в рамке имеется паз, в который входит запрессованный в корпусе 1 палец 2), Для удобства установки и съема кондуктор имеет рукоятку. Обрабатываемая деталь досылается до базы пружиной 3, закрепленной в пазах плиты 4. Закрепление детали осуществляется прижимом 5, перемещающимся в пазу плиты 4 под действием эксцентрика 6. Кондукторная плита 7, посаженная на оси 8 в корпусе 1, закрепляется защелкой 9 под действием пружины 10.

Рис.71 .Кассетный кондуктор

105

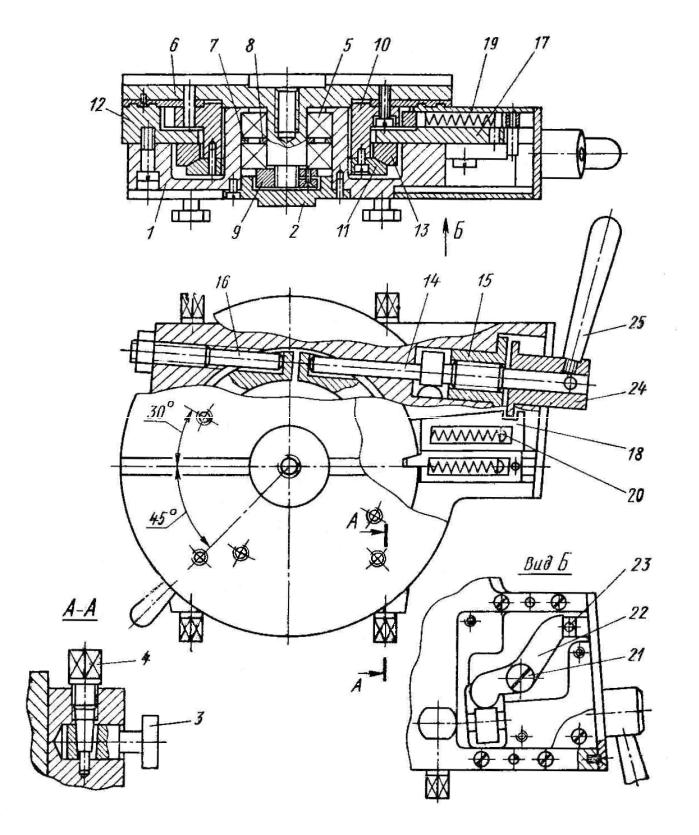

7.6.5. Поворотный делительный стол

Поворотно-делительный стол повышенной точности, который предназначен для фрезерования, сверления деталей и нарезания резьбы с поворотом последовательно с четырех сторон на агрегатно-расточных станках с продольным перемещением стола (рис. 72). Для точной ориентации на столе станка в нижней части основания 1 имеется вкладыш 2 с заточкой диаметром 30 h6 и точным шпоночным пазом. Крепление поворотного стола на столе станка осуществляется болтами 3, входящими головками в Т-образные пазы стола станка под действием конических поверхностей болтов 4.

В центральном отверстии, обработанном в бобышке 1 корпуса, помещены шарикоподшипники 5, центрирующие ось поворотного стола 6. Регулировку радиального зазора в шарикоподшипниках 5 производят с подгонкой шайб 7 и 8 с помощью гайки 9. К поворотному столу 6 снизу винтами и штифтами крепится втулка 10 с фланцем, представляющим собой делительный диск с клиновыми пазами, и прикрепленной к ней в нижней части шайбой 11. В пространство между шайбой 11 и крышкой 12 заложен хомут 13, предназначенный для осевой затяжки стола 6. Зажим и разжим хомута 13 производят винтом 14, ввинченным в

резьбовую втулку 15, регулировку винтом 16.

Точность деления достигается за счет подшипников 5, сохраняющих неизменным положение оси поворота, а также за счет особой конструкции фиксатора, которая предусматривает компенсацию износа и первоначальных зазоров в подвижных соединениях.

В клиновидном пазу крышки 12 помещены фиксатор 17 и клин 18, прилегающие друг к другу. Фиксатор 17, перемещающийся в пазу крышки 12, заходит в клиновый паз делительного диска под действием пружины 19, Пружина 19 находится в пазу фиксатора 17 и опирается одним своим концом в срезанный палец 20, который запрессован в крышку 12.

Под действием такого же устройства клин 18 досылается по направлению к центру стола, выбирая зазоры посадки g6 фиксатора 17 и зажимая последний в пазу. Извлечение фиксатора 17 из паза делительного диска производится при отведенном к периферии клине 18, вследствие чего в посадке фиксатора 17 образуются зазоры. На нижней поверхности крышки 12 в пазу корпуса 1 на оси 21 помещен двуплечий рычаг 22, одно плечо которого расположено против обработанного на винте 14 эксцентрика, а второе против пальца 23, запрессованного в фиксатор 17 и находящегося в пазу крышки 12. Между плечами рычага 22, эксцентриком и пальцем 23 имеются значительные зазоры.

На конце винта 14 с помощью штифта закреплена втулка 24 с буртом, который с зазором входит в обработанный на клине18 паз.

Управление фиксатором 17, клином 18 и хомутом 13 осевой затяжки производят одной рукояткой 25. При повороте рукоятки 25 против часовой стрелки винт 14 вывинчивается из втулки 15, освобождая хомут 13 осевой затяжки. В это время втулка 24 перемещается вправо происходит вначале выборка зазора между ее буртом и стенкой паза на клине 18, затем последний перемещается по направ-

106

лению к периферии поворотного стола, освобождая фиксатор. При дальнейшем повороте рукоятки 25 против часовой стрелки заканчивается выборка зазоров в системе эксцентрик – рычаг 22 – палец 23, и фиксатор под действием эксцентрика посредством рычага 22 и пальца 23 выводится из паза делительного диска.

Рис. 72. Поворотный делительный стол

107

При повороте рукоятки по часовой стрелке те же движения производятся в обратной последовательности: вводится фиксатор в паз делительного диска, клин зажимает фиксатор, происходит осевая затяжка поворотного стола.

Для ориентации и закрепления крепежных приспособлений нa рабочей поверхности стола 6 имеются выточка, шпоночный паз и резьбовые отверстия.

Поворотно-делительные столы подобной конструкции позволяют производить деление на любой угол, кратный 15° (либо 10°).

7.6.5. Приспособление для расточки соосных отверстий

Приспособление для растачивания двух соосных отверстий в нежесткой детали типа кронштейна на агрегатно-расточном станке (рис.73).

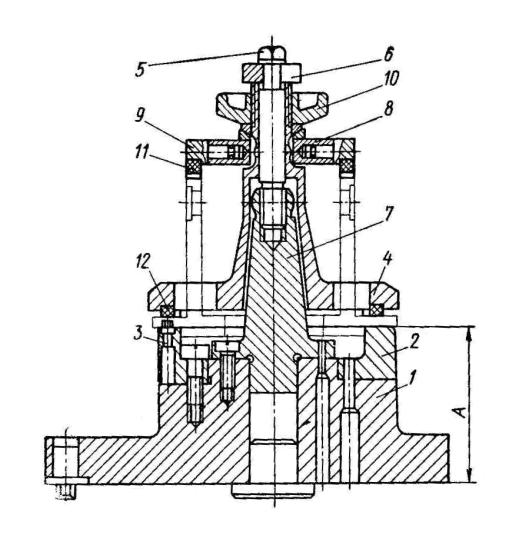

Обрабатываемая деталь центрируется своей выточкой в отверстии шайбы 2 прикрепленной к корпусу 1, и ориентируется пальцем 3, закрепляется прижимом 4 через болт 5 и быстросъемную шайбу 6.

Рис.73. Приспособление для расточки соосных отверстий

108

. Центрирование прижима осуществляется сферической головкой стойки 7. На сферической проточке прижима 4 центрируется и может самоустанавливаться по обрабатываемой детали траверса 8 с дополнительными прижимами 9. Прижимы могут проворачиваться на своих осях, входящих в отверстие траверсы 8, и удерживаются от выпадения запрессованными в траверсу штифтами (на рис. 73 не показаны). Дополнительный зажим детали осуществляется на осях канавки гайкой 10.

Для предохранения обрабатываемой детали от образования вмятин прижимы 4 и 9 снабжены текстолитовыми накладками 11 и 12. Особенностью приспособления является то, что размер А от его базы до плоскости основания был равен определенному размеру. Соблюдение такого условия при проектировании приспособлений для группы деталей сохраняет неизменным положение силовых головок, что упрощает переналадку станка.

7.6.6. Установочно-зажимное приспособление

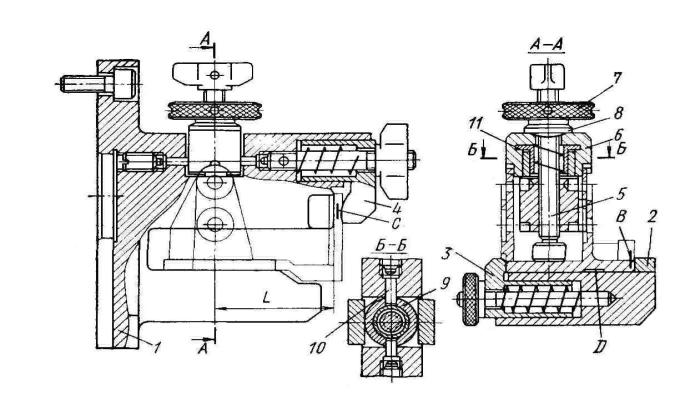

Специальное установочно-зажимное приспособление (рис. 74), предназначенное для обработки деталей по групповому технологическому процессу с применением ранее описанного поворотного приспособления (см. рис. 73).

Корпус 1 приспособления представляет собой угольник с двумя стойками. Базми являются плоскости D и С корпуса и плоскость В накладки 2.

Рис.74. Установочно-зажимное приспособление

109

Обрабатываемая деталь досылается до баз и закрепляется с помощью Г- образных прихватов 3 и 4 и винта 5 с самоустанавливающейся шайбой. Прижим 6 под действием гайки 7 и сферической шайбы 8 осуществляет дополнительный поджим стоек обрабатываемой детали. Прижим 6 может самоустанавливаться на обрабатываемой детали, поворачиваясь вместе с втулкой 9 на штырях 10, смещаясь вдоль их оси и поворачиваясь относительно, оси винта 5 на небольшую величину, ограниченную зазорами в пазу корпуса 1. Втулка 11 центрируется во втулке 9 и своим заплечиком имеющим прямоугольную форму, входит по посадке f7 в паз прижима 6. Взаимное расположение баз корпуса (накладки 2 и прижима 6, а также размер L уточняются по заготовкам).

7.7. Приспособления для сверления

7.7.1. Приспособление для установки заготовки при сверлении

Приспособление состоит из корпуса 1 с встроенным в него пневмоцилиндром поз. 2 опорной и кондукторной плиты 5.

Заготовка устанавливается вертикально на стол приспособления (рис. 75) вместе с кондукторной плитой поз.5 на две колонки 4. В колонках предусмотрены пазы для ориентации кондукторной плиты при перемещении по колонкам. В кондукторной плите установлены бронзовые втулки, выполняющие роль подшипников качения , для обеспечения направления кондукторной плиты по колонкам во втулки ввернуты фиксаторы .

Базирование заготовки производится по расточке в кондукторной плите и специальной втулке 7, закрепленной в кондукторной плите снизу.

Зажим заготовки происходит при подаче воздуха в верхнюю полость пневмоцилиндра вместе с кондукторной плитой, которая перемещается по направляющим колонок. В процессе обработки по средством клина 8 кондукторная плита фиксируется со штоком 3 пневмоцилиндра .

Для обеспечения направления режущего инструмента при обработке, в кондукторной плите установлены и закреплены сменные втулки 6, которые устанавливаются в обычные втулки запрессованные в плите. Отверстия в сменных втулках обработаны по посадке F8 Сменные втулки, cоответствующего диаметра отверстия обрабатываемой детали, закрепляются винтами. В опорной плите, верхней части сварного корпуса предусмотрены отверстия для выхода режущего инструмента при сверлении отверстий в заготовке.

Корпус приспособления можно выполнить литым или сварным для уменьшения массы приспособления (приварить три специальные опорные стойки и планшайбу для установки колонок поз. 4, в планшайбе предусмотреть отверстия для выхода режущего инструмента при обработке).

110