Ахлюстина_Приспособления

.pdf

быть определены аналитически без экспериментальной проверки в каждом конкретном случае обработки. Эти погрешности возникают от деформации элементов технологической системы под действием сил резания, от изменений температуры в технологической системе, от остаточных напряжений обрабатываемых заготовок и им подобных [10].

К погрешностям 2-го рода " отнесены погрешности, которые можно опреде-

лить по соответствующим справочным таблицам и расчетным формулам. Эти погрешности возникают от неточности изготовления режущего инструмента и его

износа, от неточности СП, его фиксации на станке и др. факторов. |

|

' " , |

(4.1.1) |

где ' - суммарные погрешности 1-го рода; |

|

" – суммарные погрешности 2-го рода.

При выполнении точностных расчетов в процессе проектирования СП можно определить ' как некоторую часть средней экономической точности обработки:

' k1 м.о., |

(4.1.2) |

где м.о. – погрешность, равная величине средней экономической точности применяемого метода обработки (по справочникам технолога-машиностроителя или приложению П. 4);

k1 – коэффициент, зависящий от точности выполняемого параметра и учитвающий долю погрешности, которую трудно определить аналитически;

k1 = 0,5 – для 10 квалитета точности (и грубее); k2 = 0,6 – для 8 – 9 квалитета точности обработки; k3 = 0,7 – для 7 квалитета точности обработки; К погрешностям 2-го рода " относят:

Погрешности, не зависящие от конструкции СП:

м.о. – погрешность применяемого метода обработки;

с – погрешность от геометрической неточности применяемого оборудования;

и – погрешность от неточности изготовления режущего инструмента и его из-

носа;изм. – погрешность метода измерения.

Погрешности, зависящие от конструкции СП и точности его изготовления, это:

у.п. – погрешности, связанные с установкой заготовки в СП;

р.п. – погрешности, связанные с расположением режущего инструмента;

н.п. – настройки СП на станке;

у.п. |

|

2б.п. 2з.п. 2и.п. , |

(4.1.3) |

где б.п. – погрешность базирования заготовки в СП;з.п. – погрешность закрепления заготовки в СП;

51

и.п. – погрешность изготовления и износа рабочей поверхности установочного элемента .

Учитывая изложенное выше, суммарную погрешность обработки можно определить по формулам:

по предельным значениям:

|

k1 м.о. с и изм. у.п. р.л. н.п.; |

|

(4.1.4) |

|||||||||||

вероятностным методом: |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(k |

м.о. |

)2 |

2 |

2 |

2 |

2 |

2 |

2 |

; |

(4.1.5) |

|

с |

|

1 |

|

с |

и |

изм. |

у.п. |

р.п. |

н.п. |

|

|

|||

– можно определить по ГОСТ на нормы точности металлорежущих стан- |

||||||||||||||

ков или паспортным данным (приложение П. 4); |

|

|

|

|

||||||||||

и |

– в одних случаях определяется с учетом поднастройки на заданный раз- |

|||||||||||||

мер экспериментально, в других – учитывается влияние изменения размера инструмента на проверяемый размер изменение диаметра осевого инструмента (сверл, разверток, зенкеров) приводит к появлению погрешностей межцентровых расстояний; [1];

изм. – составляет определенную часть допуска на измеряемый параметр;изм. = 30%Т – если точность выше 9 квалитета точности, где Т – допуск;изм. = 20%Т – если точность 10 квалитет и грубее;– появляется вследствие отклонения фактически достигнутого положе-

ния заготовки в СП от требуемого, зависит от принятого способа установки, определяется расчетами или по табличным значениям

з.п. – определяется величиной отклонения расположения базы заготовки от

ееположения, достигнутого при базировании от действия на заготовку сил зажима и связанных с ним перемещений;

з.п. – определяется величиной отклонения расположения базы заготовки от

ееположения, достигнутого при базировании от действия на заготовку сил зажима и связанных с ним перемещений;

з.п.= 0 при постоянной силе закрепления заготовок W = const, одинаковом

качестве базовых поверхностей и при смещении заготовок перпендикулярно выдерживаемому размеру (α = 90 );

и.п. – по данным, приводимым в библиографическом списке.

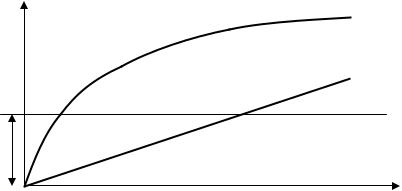

Для опор с малой поверхностью контакта износ U 1N n (кривая I на рис. 33). Изнашивание опор с малой поверхностью контакта протекает сначала быстро, а затем замедляется.

Для опор с большей поверхностью контакта износа U 2 N (кривая II на

рис. 33), где β1 и β2 – коэффициенты, n = 0,5 – показатель степени, N – число контактов заготовки с опорой (равно числу деталей в партии). Изнашивание опор с развитой несущей поверхностью протекает более равномерно.

р.п. – погрешность при сверлении отверстий по кондукторной втулке, зави-

сит от положения оси шпинделя станка по отношению к плоскости стола (отклонению от перпендикулярности, зазора между кондукторной втулкой и сверлом).

52

Значения коэффициентов β1 и β2 в табл. 4.

U

I

II

1 |

|

|

|

|

|

|

|

U |

|

|

|

N |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

Рис.33. Кривые опор |

|

|

|

|

|

|

|

|

|

||

|

|

|

Виды опорных поверхностей |

Таблица 4 |

|||

|

|

|

|

|

|||

Вид опор |

|

β1 |

Вид опор |

|

β2 |

||

|

|

|

|

|

|

|

|

со сферической головкой |

|

0,5 – 2,0 |

с плоской головкой |

0,4 |

– 0,8 |

||

|

|

|

|

|

|

|

|

с рифленой головкой |

|

0,6 – 2,5 |

пластинки опорные |

0,002 |

– 0,004 |

||

|

|

|

|

|

|

|

|

призмы |

|

0,3 – 0,8 |

пальцы |

0,001 |

– 0,002 |

||

|

цилиндрические |

||||||

пальцы ромбические |

|

0,2 – 0,6 |

– |

|

– |

||

|

|

|

|

|

|

|

|

Большие значения β1 и β2 выбирают для тяжёлых условий работы опор по нагрузке, пути сдвига, времени неподвижного контакта и абразивному воздействию заготовки.

При настройке режущего инструмента на заданный размер по специальным устройствам (установам):

р.п. 1 2 , |

(4.1.6) |

где 1 (0,25...0,5)Т р – погрешность размера от поверхности установочного элемента до рабочей поверхности установа;

Тр – допуск на операционный размер; |

|

||

2 – погрешность метода настройки: |

|

||

где '2 |

|

2 '2 "2 , |

(4.1.7) |

– погрешность изготовления щупа по толщине (или диаметру): |

|

||

'2 |

0,006 |

мм, при h 3мм, где h – толщина щупа; |

|

'2 |

0,008 |

мм, при h 3мм; |

|

"2 |

– погрешность установки фрезы по щупу: |

|

|

53

"2 0,02мм., при h 3мм;

"2 0,01мм., при h 3мм;

н.п. – погрешность пространственного расположения установочных поверхностей СП по отношению к посадочным поверхностям станка.

При проектировании оправки на токарный станок н.п.равна допустимой величине радиального биения (соосности) установочной поверхности относительно посадочной или как 1 4 … 1 2 часть допуска радиального биения заготовки .

При проектировании настольного приспособления (на фрезерные, сверлиль-

ные станки) н.п. tg Smaxа , где α – угол смещения оси приспособления отно-

сительно оси стола станка.

Smax – максимальный зазор между шпонкой приспособления и пазом стола станка, мм;

а – расстояние между шпонками, мм.

Если учесть, что характер сопряжения между шпонкой и пазом станка В H9 , h9

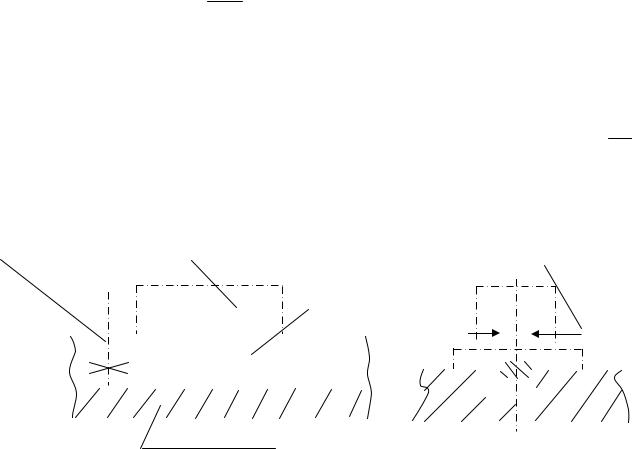

где В – номинальный размер паза стола и ширины шпонки. Закрепление настольного приспособления показано на рис. 34.

Установочный винт |

|

Корпус СП |

|

|

|

|

|

|

|

|

|

B |

H7 |

; |

H7 |

; |

H9 |

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d7 f 7 h9 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шпонки |

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Стол станка

Рис. 34. Закрепление настольного приспособления

4.2. Разработка расчетной схемы

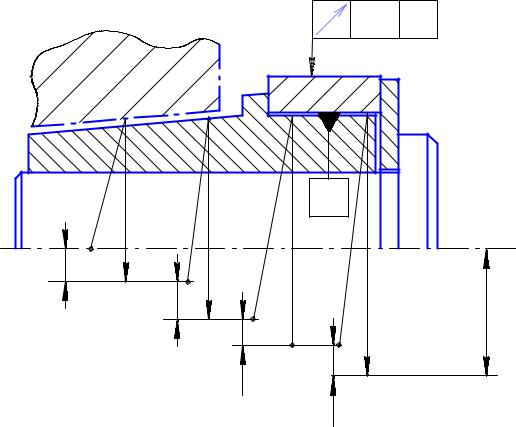

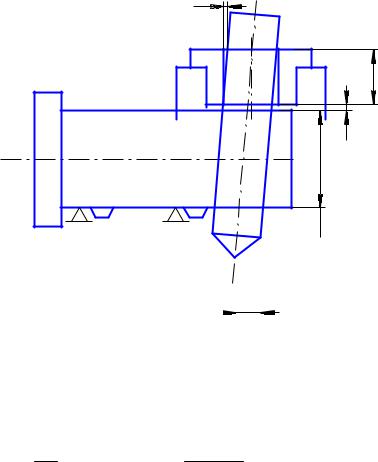

Используя принципиальную схему СП, показанную на рис. 5, составим расчетную схему, поясняющую появление погрешности обработки заготовки.

Последовательность построения расчетной схемы показана на рис. 35.

При обработке требуется обеспечить допуск радиального биения обрабатываемой поверхности относительно поверхности А (Т = 0,1 мм). На точность вы-

54

полнения этого параметра оказывает влияние радиальные биения посадочной поверхности шпинделя станка (точка 1), конической поверхности оправки (точка 2), установочной поверхности оправки (точка 3) и возможное радиальное смещение базовой поверхности заготовки (точка 4). Этим обусловлено появление погрешностей 1, 2, 3 и 4, составляющих погрешность 1-4.

Анализ этих погрешностей показывает следующее:

1 = с – погрешность, появляющаяся вследствие радиального биения посадочной поверхности (точка 1) шпинделя станка;

|

|

|

0,1 |

А |

1 |

2 |

3 |

4 |

|

|

|

А |

|

|

1 |

|

|

|

|

|

2 |

|

|

1-4 |

|

|

|

||

|

3 |

|

|

|

|

|

4 |

|

|

|

|

|

|

|

Рис. 35. Схема установки заготовки на шпиндель |

||||

погрешности 2 и 3 следует рассматривать как погрешность н.п. = 2 + 3, определяющую пространственное расположение установочной поверхности (точка 3) оправки по отношению к опорной конической поверхности (точка 2), по которой она устанавливается на станке; погрешность 4 является погрешностью базирования, то есть 4 = б.п.

55

4.3. Пример расчета точности обработки

Требуется определить, будет ли обеспечиваться требуемая точность обработки (допуск радиального биения 0,1 мм) втулки (см. рис. 1) на операции точения.

Выявим все составляющие суммарной погрешности обработки, порождающие биение обрабатываемой поверхности заготовки , используя расчетную схему, приведенную на рис. 35, и расчетных уравнений определения суммарной погрешности обработки.

Погрешность м.о. = 0, так как выполнение заданного на эскизе технического требования практически не зависит от метода обработки;

погрешность с = 0,01 мм, она определяется по таблице характеристик точно-

сти токарно-винторезных станков общего назначения (табл. П. 4.3);

погрешность и = 0, так как погрешность изготовления и износа режущего ин-

струмента влияет главным образом на изменение размера обтачиваемой поверхности, а не на радиальное биение этой поверхности;

погрешность изм. = 0,1 0,3 = 0,003 мм (определена как 30% допуска на проверяемый параметр);

погрешность б.п. = 0,05 мм, определена расчетами с учетом эскиза заготовки

(см. рис. 1), при этом принята посадка с гарантированным зазором Ø 50Н7/d6. Ве-

личина б.п. при принятом способе установки равна максимальному зазору между отверстием заготовки и посадочным диаметром оправки. По таблицам допусков определили:

Ø 50Н7=Ø 50+0,025; Ø 50d6 = Ø 50 00,,009025 и б.п. =0,025 + 0,016 + 0,009 = 0,05 мм;

погрешность з.п. = 0, так как сила закрепления заготовки в направлении па-

раметра точности не действует;

погрешность и.п. = 0, так как ее величина учтена при расчете допуска на из-

менение предельных размеров установочных элементов;

погрешность р.п. = 0, так как погрешность расположения резца относительно установочных поверхностей оправки (настройка на размер) влияет лишь на выполнение диаметрального размера и формы обрабатываемой заготовок в продольном сечении;

погрешность н.п. = 0,025 мм, эта погрешность определена с учетом метода обработки следующим образом:

н.п. = 0,25Т = 0,25 0,1 = 0,025 мм.

56

При выполнении рассматриваемого технического требования на данной операции будут иметь место составляющие суммарной погрешности обработки:

с = 0,01 мм; изм. = 0,05 мм и н.п. = 0,025 мм.

Суммирование всех этих погрешностей по формулам дает следующие результаты:

по предельным значениям:

= 0,01 + 0,03 + 0,05 + 0,025 = 0,115 мм;

вероятностным методом:

0,01 2 0,03 2 0,05 2 0,025 2 = 0,0646 мм.

0,01 2 0,03 2 0,05 2 0,025 2 = 0,0646 мм.

Сопоставив расчетные значения погрешности обработки с допуском, получаем условия: 0,115 > 0,1 и 0,0646 < 0,1. Анализируя результаты, устанавливаем, что расчет по предельным значениям погрешностей не гарантирует точность выполнения проверяемого параметра, а вероятностный расчет подтверждает, что точность проверяемого параметра будет обеспечиваться. Учитывая незначительное превышение погрешности ( = 0,115 мм) по сравнению с допуском (Т = 0,1 мм) при расчете по предельным значениям погрешностей и значительное превышение допуска (Т = 0,1 мм) по сравнению с погрешностью ( = 0,0646 мм) при расчете вероятностным методом, устанавливаем, что в проектируемой оправке имеется еще и некоторый запас по точности обработки.

Следовательно, проектируемая конструкция оправки будет обеспечивать требуемую точность обработки.

4.4. Анализ расчёта точности обработки

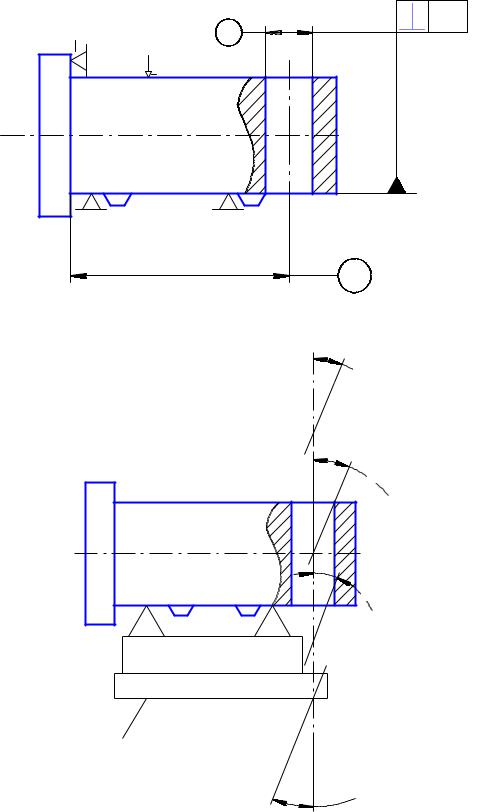

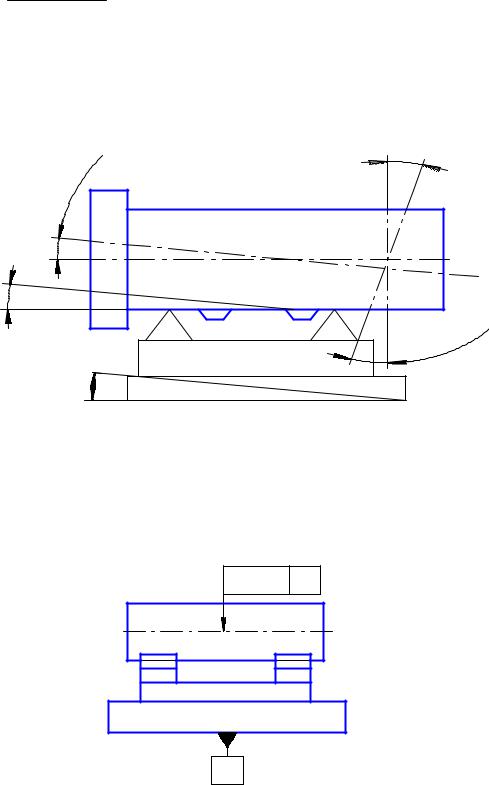

Анализ операционного эскиза (рис. 36) показал, что от конструкции СП зависит выполнение двух параметров: размера 70± 0,2 мм и технического требования

– допуска перпендикулярности оси обрабатываемого отверстия по отношению к цилиндрической базовой поверхности (Т=0,1мм). Из этих параметров наиболее точным является техническое требование – Т=0,1 мм. Точностные расчёты, таким образом, сводятся к определению условий выполнения этого параметра точности.

Расчётная схема представлена на рис. 37. Отклонение от перпендикулярности здесь возможно из-за следующих погрешностей: (ас) от станка, погрешность определяемая, как отклонение от перпендикулярности оси вращения шпинделя к рабочей поверхности стола; погрешность (ар.п) расположения оси сверла по отношению к установочным элементам призмы; погрешность (αу.п) пространственного положения поверхности стола; погрешность (αу.п) оси заготовки при установке на

57

призму; погрешность (αн.п) установочных элементов призмы по отношению к опорной поверхности 1 корпуса СП.

|

1 |

15 +0,43 |

0,1 |

НW |

|

|

|

|

|

|

|

70±0,2 |

|

2 |

|

|

|

|

|

Рис. 36. Операционный эскиз заготовки |

|

||

|

|

|

|

α |

|

с |

|

с |

|

|

|

αр.р.п. |

|

|

п |

|

|

|

|

|

|

уαу.п. |

|

. |

|

п |

|

|

|

|

|

|

|

1 |

|

|

.п |

н |

|

|

|

αн.п |

|

|

|

|

|

. |

|

Рис. 37. Расчетная схема погрешностей обработки например

58

Рассмотрим физический смысл этих погрешностей. Две погрешности – αс (Δс) и αр.п (Δр.п) определяют положение (увод) оси отверстия по отношению к установочному элементу , а погрешности αу.п (Δу.п) и αн.п (Δн.п)определяют отношение установочного элемента относительно поверхности стола станка.

Погрешности αс (Δс) и αр.п (Δр.п)взаимосвязаны между собой тем, что увод оси сверла ограничивается кондукторной втулкой. Определение возможной вели-

чины увода сверла, представляющей собой сумму погрешностей с+ |

р.п, пояс- |

няется расчётной схемой, приведённой на рис. 38 из рисунка видно, |

что увод |

сверла зависит от величины зазора Z между диаметрами кондукторной втулки и сверлом. Возможный увод оси сверла в зависимости от зазора можно рассчитать по формуле

с+Δр.п=Z(a+b)/h,

где h – длина кондукторной втулки (принимается h=[1,5…2]D);

а – расстояние между торцом втулки и заготовки (эту величину рекомендуется принимать а=0,3D); b –глубина обрабатываемого отверстия

Z |

h |

d |

b |

+

с+Δcр.п р.п

Рис. 38. Схема увода сверла при обработке

Для рассматриваемого случая величина увода оси отверстия определяется следующим образом.

Величина зазора (максимальная) находится из условий посадки между свер-

лом и втулкой – Ø 15 F7 : Ø 15F7= Ø 15 0,034 ;

h7 |

0,016 |

Ø 15h7=15-0,018; Z= Ø 15,034–(15-0,018)=0,052мм.

59

Длина кондукторной втулки h=1,5 D=1,5 15=22,5 мм, а расстояние между |

||||||||||||||||||||||

торцом втулки и заготовкой а=0,3 D=0,3 15=4,5 мм. |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

Глубина отверстия (при диаметре заготовки 30 мм) b=30 мм. |

|

|

|

|

|

|

|

|

|

|||||||||||||

Возможная величина увода оси отверстия |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

с+ |

р.п=0,052(4,5 30) =0,078 мм. |

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

22,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Погрешности у.п (αу.п) и |

н.п (αн.п) могут появиться в результате изменений |

|||||||||||||||||||||

углового положения заготовки рис. 39 в призме (αу.п) и при установке СП на сто- |

||||||||||||||||||||||

ле станка (αн.п). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

у.п |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

.п |

|

|

|

|

|

н.п |

|

|

|

|

|||||

|

|

|

|

|

|

' |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

' |

у |

.п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

у |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

' |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

.п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

.п |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

у |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

у |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

' |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

Рис. 39. Расчетная схема установки заготовки на призме |

|

|

|

||||||||||||||||||

В конечном итоге обе погрешности и образуют суммарную угловую погрешность αу.п+ αн.п (и суммарную линейную погрешность у.п+ н.п) величина этих погрешностей в СП регламентируется допуском в техническом требовании (рис. 39). Взаимосвязь этих погрешностей обработки с допуском показана на рис. 40.

... А

... А

А

Рис. 40. Обозначение отклонения от параллельности

60