- •1.Основы менеджмента основы менеджмента

- •1. Управление как специфическая деятельность, его сущность, объективная необходимость.

- •2. Классическая (или административная) школа в управлении: основные положения и ее выдающиеся представители; принципы менеджмента а.Файоля, г.Эмерсона; идеальная бюрократическая модель м.Вебера.

- •Принципы менеджмента а.Файоля

- •4. Современные подходы в управлении: применение количественных методов в управлении; концепции системного и ситуационного подходов.

- •5. Становление науки управления в России: организационно-технические (а.А.Богданов, о.А.Ерманский, а.К.Гастев) и социальные (п.М.Керженцев, н.А.Витке, ф.Р.Дунаевский) концепции управления.

- •6. Системный подход в управлении: понятие «система», свойства систем, классификация систем.

- •7. Система управления: понятие, элементы, виды (разомкнутая, замкнутая, комбинированная системы управления), их характеристика, достоинства и недостатки, условия применения.

- •8. Внешняя среда в управлении: факторы прямого и косвенного воздействия внешней среды на организацию; характеристика внешней среды.

- •9. Принципы управления: общие (кибернетические) принципы управления (принципы обратной связи, внешнего дополнения, закон необходимого разнообразия и др.); специфические принципы управления.

- •10. Целеполагание в управлении: философия организации, ее миссия, примеры миссий; свойства целей; методы целеполагания. Преимущества метода управления по целям.

- •11. Функции управления: понятие «функция управления», виды функций (общие и специальные); руководство как особая функция управления; управленческие роли руководителя (по г. Минцбергу).

- •12. Планирование как функция управления: сущность, содержание, типы планов, этапы и инструменты планирования.

- •13. Организация как функция управления: разделение труда, департаментизация, норма управляемости, организационные полномочия.

- •14. Контроль в системе управления: общая характеристика, виды и этапы контроля, эффективность контроля.

- •15. Координация как функция управления: понятие, способы координации (взаимное согласование, прямой контроль, стандартизация выпуска и др.).

- •16. Информационная природа управления: информация как ресурс и продукт системы управления, извлечение информации из сообщений.

- •18. Методы управления: понятие, общая характеристика; организационно-административные, экономические, социально-психологические методы управления, их характеристика, характер воздействия.

- •19. Содержательные теории мотивации: иерархии потребностей по а. Маслоу, двухфакторная теория Герцберга и др., их применимость в практике управления организацией.

- •Основные недостатки теории Маслоу:

- •Принадлежность

- •Существование

- •Существование

- •20. Процессуальные теории мотивации: теория ожиданий в. Врума, теория справедливости Ст.Адамса и др., их применимость в практике управления организацией.

- •21. Теории управления человеком: теории X и y д. Макгрегора, теории a и z у. Оучи, их практическая реализация.

- •Анализ подходов к управлению в американской и японской экономике

- •22. Стили управления: характеристика авторитарного, демократического, либерального стиля руководства; управленческая решетка Моутон-Блейка.

- •23. Ситуационные теории лидерства: модель в.Врума-п.Йеттона, «теория жизненного цикла» п.Херси и к.Бланшара и др.

- •Пять стилей лидерства модели в.Врума-п.Йеттона

- •Лидерские стили по п.Херси и к.Бланшару

- •1 2 3 4 5 6 7

- •24. Управление конфликтами в организации: причины возникновения конфликтных ситуаций, типы конфликтов (внутриличностный, межличностный и др.), содержание и механизм их разрешения.

- •Подходы

- •26. Внутрифирменные системы управления в фирмах сша и Японии: сравнительный анализ

- •27. Архетипы руководителя, их характеристики. Зависимость стиля управления от архетипа руководителя организации.

- •1900-1950 Гг. 1950-2000гг.

- •28. Формы участия персонала в деятельности акционерных компаний.

- •2.Стратегический менеджмент стратегический менеджмент

- •Оперативный контроль

- •Стратегический контроль

- •1950-1960-Е годы. Школа моделирования (дизайна)

- •1960-1970-Е годы. Школа «стратегического планирования»

- •1980-1990-Е годы. Школа рыночного позиционирования

- •Школа предпринимательства (50-60-е, 90-е годы)

- •Школа власти

- •Школа обучения (конец 50-х годов)

- •Школа культуры.

- •Базовые стратегии.

- •Стратегия

- •Матрица возможностей

- •Pest - анализ

- •Возможные стратегии роста по товарам/рынкам

- •Выделение стратегических зон хозяйствования

- •Управление набором стратегических зон хозяйствования

- •Snw - анализ

- •Для анализа внутренней среды организации на основе snw - подхода необходимо заполнить таблицу.

- •Анализ спроса:

- •Анализ конкуренции:

- •Матрица возможностей

- •Матрица угроз

- •Профиль среды

- •Pest - анализ

- •Swot- анализ

- •Инновационный менеджмент

- •Устойчивое развитие

- •1)Норма дисконта

- •2)Чистый дисконтированный доход (чдд, npv)

- •4) Внутренняя норма доходности (внд)

- •5) Индекс доходности

- •Профиль проекта

- •Расчет балльной оценки проекта

- •Рост Зрелость

- •Парижская конвенция по охране промышленной собственности

- •Бернская конвенция по охране литературных и художественных произведений

- •Всемирная организация интеллектуальной собственности (воис)

- •4.Теория организации

- •5.Разработка управленческих решений

- •6.Управление качеством

- •Объекты изучения качества (категории видов продукции) по iso 9000

- •Стандарты

Объекты изучения качества (категории видов продукции) по iso 9000

Оборудование (технические средства).

Перерабатываемые материалы (жидкость, газ, специфические и сыпучие материалы, слитки, прутки и листы и др.) – материальная продукция, получаемая путем переработки сырья в заданное состояние.

Интеллектуальная продукция, под которой понимается продукт интеллектуальной деятельности, включающий в себя информацию выраженную через средства поддержки; интеллектуальная продукция может быть в форме вычислительных программ, баз данных, в форме концепций, методик, алгоритмов и др.

Услуги (разработка проекта, снабжение комплектующими изделиями, выдача кредита и т.д.) – процессы, осуществляемые с целью удовлетворения нужд предприятий и организаций, материальных и социально-культурных нужд потребителя.

Ключевым концептом в понятии «качество» являются «совокупность свойств». Для оценки качества продукции любое свойство должно быть выражено в большей или меньшей степени, то есть иметь меру. Мерами свойств, определяющих качеством, служат показатели качества. Под показателем качества понимается количественная характеристика одного или нескольких свойств продукции, входящих в ее качество.

В квалиметрии получила распространение, так называемая, «общая или обобщенная классификация показателей качества», построенная с применением фасетного и иерархического методов. Фасетный метод представляет собой параллельное разделение множества объектов на независимые классификационные группы – фасеты. Так как каждая фасета характеризует только одну из сторон классифицируемых объектов, то этот метод является наиболее простым, гибким и широко применяемым. Иерархический метод – это последовательное по своей структуре разделение множества объектов на соподчиненные группы.

Показатели качества группируются по ряду признаков. Основные признаки приведены на рис. 2.2.

Рис. 2.2. Классификационные признаки показателей качества продукции

Показатели, определяющиеся характером свойства продукции, предназначенной для эксплуатации и использования

|

|

4.

Показатели качества в зависимости от

стадиям жизненного цикла продукции

Прогнозируемые Экспериментальные

(опытные) Проектные Технические Производственные

Эксплуатационные В

натуральных единицах В

процентном отношении В

безразмерных единицах В

стоимостном выражении 5.

Показатели, различающиеся по способу

выражения свойства

По статусу продукции показатели разделяют на базовые, т.е. показатели эталонных образцов, и оцениваемые показатели, т.е. показатели оцениваемой продукции. В зависимости от характера влияния оцениваемого свойства на качество различают позитивные, чем больше показатель качества, тем лучше, и негативные, чем больше, тем хуже.

Контроль качества: виды контроля и методы получения информации для оценки качество продукции; статистические методы (семь инструментов) контроля качества.

Контроль– это деятельность, включающая проведение измерений, экспертизы, испытаний и оценок нескольких характеристик, сравнение полученных результатов с установленными требованиями для определения достигнуто ли соответствие по каждой из характеристик.

Виды контроля классифицируются (ГОСТ 16504–81) по следующим признакам:

Стадия создания и существования продукции:

производственный контроль, осуществляемый на стадии производства;

эксплуатационный контроль, осуществляемый на стадии эксплуатации продукции.

Полнота охвата продукции контролем:

сплошной контроль, при котором контролируются все единицы продукции;

выборочный контроль, при котором контролируется относительно небольшое количество единиц продукции из совокупности, к которой они принадлежат;

летучий контроль, осуществляемый внезапно, в незапланированные ранее моменты времени;

непрерывный контроль (контроль сыпучих и жидких материалов), обеспечивающий непрерывное поступление информации о контролируемых характеристиках;

периодический контроль, т.е. поступление информации о контролируемых характеристиках происходит через установленные параметры времени.

Сплошной (непрерывный) контроль– это предельный вариант всеобъемлющего (100%-го) контроля, т.е. осуществления контроля каждой единицы продукции. Проведение этого вида контроля связано с большими затратами и, он, как правило, выступает для обоснования генеральной гипотезы о природе изменения контролируемой случайной величины.

Выборочный контроль (ГОСТ 15895–77)– это периодический отбор проб для анализа или периодически выполняемое некоторое количество измерений показателей качества продукции. Объем выборки или числа измерений определяется на основе методов математической статистики.

3.Этап процесса производства продукции:

входной контроль сырья, материалов, комплектующих изделий, т.е. контроль продукции поставщика, поступающей к потребителю или заказчику и предназначенной для использования на стадии изготовления, ремонта или эксплуатации продукции;

операционный контроль качества продукции в процессе ее изготовления для оценки состояния технологического процесса с последующей наладкой, если это необходимо.

приемочный контроль (не обязательно готовой продукции) осуществляется для принятия решений о годности продукции;

выходной контроль готовой продукции, иногда называемый финишным;

инспекционный контроль – это контроль уже проконтролированной продукции, из которой удален обнаруженный брак и который осуществляют при необходимости проверки качества работы отделом технического контроля. В особых случаях инспекционный контроль выполняется представителями заказчика для повышения ответственности контролирующего органа изготовителя.

Влияние на объект контроля:

разрушающий контроль, при котором может быть нарушена пригодность объекта к применению

неразрушающий контроль, при котором сохраняется пригодность объекта к применению.

5. Применение средств контроля

измерительный контроль, осуществляемый с применением средств измерения;

регистрационный контроль, осуществляемых регистрацией значений контролируемых параметров продукции или процессов;

органолептический контроль, при котором первичная информация воспринимается органами чувств;

визуальный контроль– органолептический контроль, осуществляемый органами зрения;

технический осмотр– контроль, осуществляемый в основном при помощи органов чувств и, в случае необходимости, средств контроля, номенклатура которых указана соответствующей документацией.

Методы получения информации для оценки качества продукции

Методы получения количественных и качественных характеристик о качестве продукции подразделяются как измерительный, регистрационный, органолептический, расчетный и визуальный методы и технический осмотр.

Измерительный метод основан на информации, получаемой при использовании технических средств для измерений и испытаний. Измерительным методом определяется большинство показателей качества. Например, содержание полезных и вредных компонентов в продукции потребления.

Регистрационный метод основан на использовании информации, получаемой регистрацией значений контролируемых параметров продукции или процессов, а также путем подсчета определенных событий, происшедших в процессе испытаний и функционирования объекта. Этим методом определяется, например, число отказов при эксплуатации изделия, время между отказами и время восстановление изделия, машины.

Расчетный методхарактерен тем, что он основан на использовании теоретических или эмпирических зависимостей для определения численных значений показателей качества. Обычно расчетный метод используется для прогнозирования или определения оптимальных (нормативных) значений, например, производительности, трудоемкости и надежности и др.

Органолептический метод состоит в использовании информации, получаемой в результате анализа ощущений и восприятия органов чувств человека: зрения, слуха, обоняния, болевых ощущений, осязания и вкуса. Очевидно, что точность и достоверность значений показателей качества при данном методе зависит от способностей, квалификации и навыков лиц, определяющих соответствующие параметры характерных свойств продукции. При этом методе не исключается использование технических средств, повышающих разрешающие способности органов чувств. Органолептическим методом определяют в основном, эргономические и эстетические показатели.

Технический осмотр – это получение информации, в основном, при помощи органов чувств и, в случае необходимости, средств контроля, номенклатура которых установлена соответствующей документацией.

Экспертный метод (или метод экспертных оценок) является совокупностью нескольких различных методов, которые представляют собой разновидности, модификации метода экспертиз. Экспертный метод используется только в тех случаях, когда те или иные показатели качества не могут быть определены другими более объективными методами. В практике экспертной оценки используются традиционные методы – «метод комиссии» и его модификация.

Статистические методы (семь инструментов) контроля качества

1. График –инструмент, позволяющий отслеживать изменения значений показателей качества, полученных в результате измерения и испытаний, в виде линейного графика (наблюдения временного ряда, точечного графика, когда наблюдается изменение измеряемого параметра или число дефектов и дефектной продукции в партии), круговой, столбчатой и «радиационной» диаграмм (комбинация кругового и линейного).

2. Контрольная карта(Controlchart) – инструмент, позволяющий отслеживать ход протекания процесса посредством измерения показателей качества и воздействовать на него (с помощью соответствующей обратной связи), предупреждая отклонения от предъявляемых к продукции и процессу требований. Контрольная карта является одним из основных инструментов в обширном арсенале статистических методов контроля качества.

Графическое её представление – это усложненный линейный график путем введения центральной линии, и линий, определяющих нижнюю (LowerControlLevel) и верхнюю (UpperControlLevel) контрольные границы (границы, соответственно минимальное и максимальное допустимое значение параметра процесса или продукции). Иначе, можно сказать, что границами устанавливается допустимый диапазон разброса показателей качества в обычных условиях хода производственных процессов. Выход показателей качества за пределы контрольных границ означает нарушение стабильности процесса и требует проведения анализа причин, и принятия соответствующих мер. Координаты контрольной карты: по оси ординат – значение показателя качества, по оси абсцисс – номер выборки.

3. Гистограмма– инструмент представления данных, сгруппированных по частоте попадания в определенный, заранее заданный интервал и предназначенный для выявления характера разброса значений контролируемого параметра. Гистограмма представляет собой столбчатый график, на котором по оси У дается частота (частость) попадания, по оси Х интервалы изменения параметра. Она применяется для наглядного отображения распределения частоты значений показателей качества, дефектов, потерь, отказов и др. за определенный период времени. Гистограмма используется для иллюстрации изменчивости; визуального сообщения о ходе процесса; для определения закона распределения случайной величины.

4. Метод расслоения (стратификация) – инструмент, позволяющий произвести селекцию, расслоение данных в соответствии с различными факторами. Сущность метода заключается в том, что данные группируют в зависимости от условий их получения и производят обработку каждой группы отдельно.

5. Диаграмма Парето(Paretodiagram) – инструмент, позволяющий выявить наиболее значимые факторы или условия в обеспечении качества продукции. Диаграмма Парето представляет собой столбчатый график, построенный по определенному правилу. На диаграмме дается наглядное отображение распределения дефектов (потерь) путем последовательного выстраивания количества дефектов (или потерь), полученных в связи с воздействием определенных факторов или в единицу времени. При этом, график начинает строиться от наибольшего количества дефектов к наименьшему количеству дефектов, т.е. по порядку их количественной значимости. Распределение дефектов дается как в натуральном измерении, так и относительном в процентах. Элементом диаграммы Парето является кумулятивная кривая, показывающая относительный суммарный вес по нарастанию дефектов.

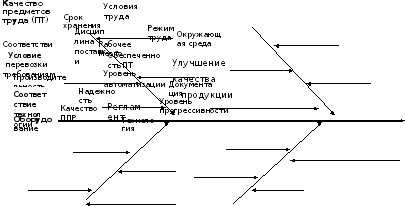

6. Причинно-следственная диаграмма (диаграмма Ишикавы) – инструмент, позволяющий выявить отношение между показателями качества и воздействующими на него факторами путем упорядочения и демонстрации связи между отдельными факторами (причинами) и конечным результатом. Потенциальные причины классифицируются по категориям и подкатегория, так что их представление напоминает рыбий скелет (рис. 1).

Рис. 1. Причинно-следственная диаграмма связей факторов

При построении диаграммы причинно-следственной связи следует соблюдать некоторые правила:

а) указанные в основании стрелки факторы являются причиной или приводят к результату, находящемуся на острие стрелки;

б) изображаемую причинно-следственную связь следует всегда проверять таким тестом: «действительно ли А приводит (или является причиной) к В». Если удается по всем связям ответить «да», то схема составлена правильно.

7. Диаграмма разброса(рассеивания)–инструмент, позволяющий определить вид и тесноту связей между параметрами соответствующих переменных. Диаграмма рассеивания дает возможность выдвинуть гипотезу о характере связи между двумя случайными величинами. При наличии корреляционной зависимости между двумя переменными удается значительно облегчить контроль процесса с технологической, временной и экономической точки зрения.

Рис. 2. Корреляционные поля: а) положительная корреляция; б) отрицательная корреляция; в) корреляция отсутствует.

Система менеджмента качества: концептуальная модель, основные макропроцессы и их функции.

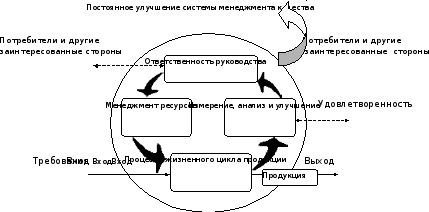

Концепцией менеджмента качества делается акцент на системный подход к формированию внутренней средой организации путем объединения в одну цепочку в среде менеджмента качества четырех макропроцессов: ответственность руководства, менеджмент ресурсов, процессы жизненного цикла продукции, измерение, анализ и улучшение (рис. 1). Таким способом устанавливается тесное взаимодействие функций и процессов менеджмента организации, процессов выпуска продукции, обслуживающих и вспомогательных процессов.

Другая особенность концепции состоит в представлении системы менеджмента как процесса, на вход которого (рис. 1) поступают требования потребителей и других заинтересованных сторон, выходом является продукции и удовлетворенность всех заинтересованных сторон. Так как конкурентоспособная организация в части качества продукции должна не только удовлетворять, но и предвосхищать ожидания потребителей и других заинтересованных сторон, то одной из главных целей организации является постоянное улучшение системы менеджмента качества (рис. 1).

Рис. 1 Концептуальная модель системы менеджмента качества

(ГОСТ Р ISO 9004-2001)

Условные

обозначения: –

деятельность, добавляющая ценность;

Условные

обозначения: –

деятельность, добавляющая ценность;

– поток информации.

– поток информации.

Приведенные на рис. 1. четыре макропроцесса включают всю систему видов деятельности в рамках системы менеджмента качества. Особенности требований в приложении к СМК и ее макропроцессам:

1. Ответственность руководства организации проявляется через систему функций и процессов, направленных на планирование, управление, обеспечение и улучшение качества продукции и процессов, а также посредством лидерства высшего руководства, его обязательств и активного участия при разработке и поддержании в рабочем состоянии результативной и эффективной системы менеджмента качества. Функции высшего руководства и требования к его ответственности подробно изложены ниже.

Основные функции руководства организации применительно к управлению качеством представлены на рис. 2. Ниже рассмотрим содержание функций за исключением организации работ по качеству и планирования качества продукции.

Рис. 2. Функции высшего руководства организации в области качества.

ЗСО – заинтересованные стороны организации; ППО – поставщики, партнеры и общество.

2. Менеджмент ресурсов. Высшее руководство должно определить и обеспечить наличие ресурсов, необходимых для осуществления стратегии и достижения целей организации, для функционирования и улучшения системы менеджмента качества, а также удовлетворения потребителей и других заинтересованных сторон. Ресурсы в контексте ГОСТ Р ИСО 9001–2001 включаютматериальные, природые, нематериальные, человеческие и информационные ресурсы, инфраструктуру и производственную среду.

3. Процессы жизненного цикла продукции. Организация должна планировать и разрабатывать процессы, непосредственно влияющие на качество продукции, а также обеспечивать выполнение их в управляемых условиях. К таким процессам в первую очередь относят процессы, ориентированные на потребителя, процессы проектирования, закупки ресурсов, производства и обслуживания.

4. Измерение, анализ и улучшение качества. Организация должна планировать и применять процессы мониторинга, измерения, анализа и улучшения в целях:

а) демонстрации соответствия продукции требованиям;

б) обеспечения соответствия системы менеджмента качества стандарту;

в) постоянного повышения результативности системы менеджмента качества.

Деятельность по измерению и анализу в области качества в дальнейшем изучается в контексте квалиметрии и контроля качества продукции, которые положены в основу управления качеством в организациях на протяжении всей истории существования этой деятельности и науки

Модель жизненного цикла продукции: его процессы и задачи менеджмента качества применительно к этим процессам.

Рис. 1. Модель жизненного цикла продукции (1-12 – процессы).

НИОКР– научно –исследовательские и опытно конструкторские разработки.

Обеспечение качества по процессам жизненного цикла в зарубежной литературе именуется «петлей качества». Таким образом, концепция ISO9000–1994 – это концепция обеспечения качества по процессам жизненного цикла продукции (рис. 2), осуществляемого на основе методических разработок по комплекту (в основном по двадцати) требований к системе качества, изложенных в виде пакета стандартов.

Концепция обеспечения качества, включая все процессы жизненного цикла продукции, получила развитие в ISO9000–2000 и переросла в концепцию менеджмента качества.

Менеджмент качества осуществляется посредством четырех базовых функций: планирование, обеспечение, управление с целью стабилизации качества и улучшение качества, в выполнении которых проявляется последовательность и непрерывность их осуществления. Эта особенность функций отображена в виде «колеса» (рис. 2, а) подобно циклу Деминга (рис. 2, б), состоящему из четырех функций:plan(план),do(исполнение),check(проверка),action(исправление, корректирование), обозначаемый как циклPDCA и которому следуют на уровне оперативного управления качеством.

а) б)

Рис. 2.Функции менеджмента качества (а) и функции управления качеством (б)

Функции менеджмента качества:

Планирование качества – часть менеджмента качества, направленная на установление целей в области качества и определяющая необходимые операционные процессы жизненного цикла продукции и соответствующие ресурсы для достижения целей в области качества.

Обеспечение качества – часть менеджмента качества, направленная на создание уверенности, что требования к качеству будут выполнены.

Управление качеством – часть менеджмента качества, направленная на выполнение требований к качеству.

Улучшение качества– часть менеджмента качества, направленная на увеличение способности выполнить требования к качеству.

Регламентирующие документы качества продукции: цели, принципы и функции стандартизации; характеристика отечественных и международных стандартов.

Под стандартизациейкак видом деятельности понимается установление качественных характеристик продукции и услуг и формирование к ним требований, отвечающих определенным потребностям и сферам применения.

Цели стандартизации. Общей целью стандартизации является защита интересов потребителей и государства по вопросам качества продукции, процессов и услуг. Согласно Закону РФ «О стандартизации»цели стандартизациикак деятельности состоят в том, чтобы обеспечить:

1) безопасность продукции, работ и услуг для окружающей среды, жизни, здоровья и имущества;

2) безопасность хозяйственных субъектов с учетом риска возникновения природных и техногенных катастроф и других чрезвычайных ситуаций;

3) обороноспособность и мобилизационная готовность

техническая и информационная совместимость, а также взаимозаменяемость продукции;

4) единство измерений;

5) качество продукции, процессов и услуг в соответствии с развитием уровня развития науки, техники и технологии;

6) экономию всех видов ресурсов.

Принципы стандартизации. Принципы стандартизации отражают основные закономерности процесса разработки стандартов, обосновывают ее необходимость в управлении народным хозяйством, определяют условия эффективной реализации и тенденции развития. К основополагающим принципам относят десять следующих:

Сбалансированность интересов сторон, разрабатывающих, изготавливающих, предоставляющих и потребляющих продукцию (услугу).

Системность стандартизации,состоящая в том, что каждый объект рассматривается как часть более сложной системы.

Динамичность и опережающее развитие стандарта. Стандарты, как известно, моделируют реально существующие закономерности в хозяйстве страны и должны адаптироваться к происходящим переменам, вызванным научно-техническим прогрессом.

Эффективность стандартизации. Применение нормативных документов (НД) должно давать экономический или социальный эффект.

Приоритетность разработки стандартов, способствующих обеспечению безопасности, совместимости и взаимозаменяемости продукции (услуг). Важное требование к стандарту – это пригодность к сертификации.

Принцип гармонизации, предусматривает разработку гармонизированных стандартов, что означает обеспечение идентичности документов, относящихся к одному и тому же объекту.

Четкость формулировок положений стандартов.

Соответствие законодательству, а также нормам и правилам надзорных органов.

Комплексность стандартизации взаимосвязанных объектов. Качество готовых изделий определяется качеством сырья, материалов, полуфабрикатов и комплектующих изделий.

Объективность проверки требований стандарта.

Функции стандартизации:

1. Функция упорядочения – преодоление неразумного многообразия объектов (раздутая номенклатура продукции, ненужное многообразие документов).

2. Охранная (социальная) функция – обеспечение безопасности потребителей продукцией (услуг), изготовителей и государства. Реализация этой функции позволяет достигнуть 1 –3 целей.

3.Ресурсосберегающая функция– это направленность стандартизации на экономное использование всех видов ресурсов.

4. Коммуникативная функция – обеспечение общения и взаимодействия людей, в частности, специалистов, путем личного обмена или использованием документальных средств и каналов передачи сообщений.

5. Цивилизующая функция – обеспечение повышения качества продукции и услуг как составляющей качества жизни. Стандарты выражают степень общественного развития страны, т.е. уровень цивилизации.

6. Информационная функция.Стандартизация обеспечивает материальное производство, науку и технику и другие сферы нормативными документами, эталонами мер, образцами – эталонами продукции, каталогами продукции.

7. Функция нормотворчества и правоприменения проявляется в узаконивании требований к объектам стандартизации в форме обязательного стандарта или другого НД и его всеобщем применении в результате придания документу юридической силы.