Sysoev_TeorosnovyTMSlekc

.pdfрасчета размерных цепей известны лишь их минимальные значения Z1lmin, Z2 2min, Z23min, которые должны быть подсчитаны по формуле

Zmin = Rz + D,

где Rz — высота шероховатости поверхности заготовки; D — глубина дефектного слоя заготовки.

Значения параметра шероховатости поверхностей после каждого вида обработки могут быть взяты из справочников. Максимальные значения припусков рассчитывают в результате решения уравнений размерных цепей.

Аналогичным образом строят размерные схемы по другим координатным направлениям; в данном случае нужна еще схема диаметральных размеров, а также схема отклонений расположения поверхностей (от параллельности, от перпендикулярности).

Врезультате расчета размерных цепей определяют припуски, операционные размеры и размеры заготовки. Целью расчета является проверка возможности получения требуемых размеров детали в проектируемом технологическом процессе. В результате расчета определяются запасы или допуски размеров детали или выявляется невозможность обеспечения того или иного размера детали. В последнем случае проектируемый технологический процесс нуждается в изменении. Такими изменениями могут быть: введение дополнительных проходов, введение дополнительных операций, изменение технологических баз на операциях, выбор другого метода получения заготовки и ряд других мероприятий.

Без проведения размерного анализа нового технологического процесса невозможно гарантировать получение детали требуемого качества. На тех заводах, где такие размерные анализы не проводятся, затрачивается много времени на внедрение новых технологических процессов, на их отладку, что существенно снижает экономическую эффективность производства.

Вавтоматизированном производстве отладка новых технологических процессов обработки вновь поступающих заготовок, особенно в ГПС, должна осуществляться автоматически, поэтому без такого расчета там обойтись невозможно. В противном случае наладку ГПС для изготовления новой детали осуществляют, используя ручной труд высококвалифицированных наладчиков. Таким образом, размерный анализ целесообразен при любой степени автоматизации производства, но особенно необходим в автоматическом производстве.

При технологической подготовке производства осуществлять аналитически расчет поля рассеяния операционного размера по составляющим звеньям за рядом исключений нецелесообразно, поскольку для каждой действующей технологической системы не составляет труда определить поле рассеяния операционных размеров из опыта эксплуатации.

Врезультате расчета межоперационных размерных цепей могут быть два варианта.

1.Все размеры детали обеспечиваются. Ряд операционных размеров имеют запасы по допускам. В этом случае в зависимости от типа операционного размера и запаса по допуску можно расширить допуски на некоторые наиболее критичные составляющие звенья. Например, можно увеличить допуск настроечных размеров некоторых инструментов при настройке их вне станка.

2.Некоторые размеры детали не обеспечиваются в заданных допусках.

Вэтом случае необходимо внести изменения в проектируемый процесс и, следовательно, в его размерные связи.

Впроектируемый процесс можно внести изменения следующими способами.

1.Повысить точность операционных размеров следующим образом:

а) повышением точности составляющих звеньев соответствующих операционных размерных цепей, например, повышением точности настройки режущих инструментов вне станка, увеличением частоты и качества очистки базовых поверхностей и т.д.; б) компенсацией погрешностей настройки, установки и размерного износа

режущих инструментов, например, использованием контактных головок или (если это было предусмотрено) повышением частоты измерений, например, перед каждым рабочим ходом на токарном станке; в) применением адаптивного управления для сокращения погрешности

размера динамической настройки или ее компенсации при получении операционного размера;

2.Изменить вид операционного размера, например, заменой чистового точения отверстия развертыванием или использованием активного контроля размеров.

3.Ввести дополнительный рабочий ход или дополнительную операцию.

4.Изменить схему базирования заготовки.

5.Повысить точность размеров заготовки.

Кроме указанных мер, могут использоваться и другие способы, так, например, к пункту 1,а) могут относиться и изменение способа установки заготовки на спутник и способа повышения точности при использовании спутников, а также стабилизация или компенсация тепловых деформаций технологической системы и ряд других мер.

С использованием размерного анализа представляется возможным рассчитать требуемую частоту компенсации размерного износа режущего инструмента, обосновать применение автоматической очистки конуса шпинделя оправкой с замшевыми прокладками, использование контактной головки в конкретном случае. Таким образом, размерный анализ технологического процесса в автоматизированном производстве позволяет обосновать применение необходимых средств повышения точности при

автоматическом получении размера, а также определить требования к точности и режим использования этих средств. Например, определить требуемую точность компенсации размерного износа, диапазон компенсации, частоту измерения (перед каждым рабочим ходом или после обработки определенного числа заготовок в партии) и т.д.

Вопросы для самопроверки

1.Назовите виды размерных цепей и виды звеньев.

2.Какая особенность расчета размерных цепей существует в зависимости от метода сборки?

3.Назовите основные правила размерных цепей.

4.Чем отличаются расчеты размерных цепей по методам полной взаимозаменяемости, не полной взаимозаменяемости, групповой взаимозаменяемости, пригонки и регулирования?

5.Какие особенности существуют при анализе технологических размерных цепей?

4. ОСНОВЫ БАЗИРОВАНИЯ ЗАГОТОВОК 4.1. Общие понятия. Классификация баз

Одной из причин, вызывающих погрешности выполняемого размера и отклонения возможного расположения обрабатываемых поверхностей заготовки, является погрешность её установки на станке.

У заготовки при механической обработке различают поверхности

(рис. 4.1):

обрабатываемые – О1 и О2; которыми ориентируют заготовку относительно инструмента, уста-

новленного на размер – Б1, Б2 и Б3; с которыми контактируют зажимные устройства – З1;

от которых измеряют выполняемый размер – И1, И2; свободные – С.

Рис. 4.1. Наименование поверхностей при обработке заготовки

Основные термины при определении способа базирования заготовок приведены в табл. 4.1. В табл. 4.2 показаны основные виды баз и даны их определения.

Таблица 4.1

Термины и определения

Термин |

|

Определение |

|

|

|

|

Примеры |

|

||

Базирование |

Придание заготовке или |

изде- |

|

|||||||

|

лию требуемого положения от- |

|

||||||||

|

носительно выбранной системы |

|

||||||||

|

координат |

|

|

|

|

|

|

|

|

|

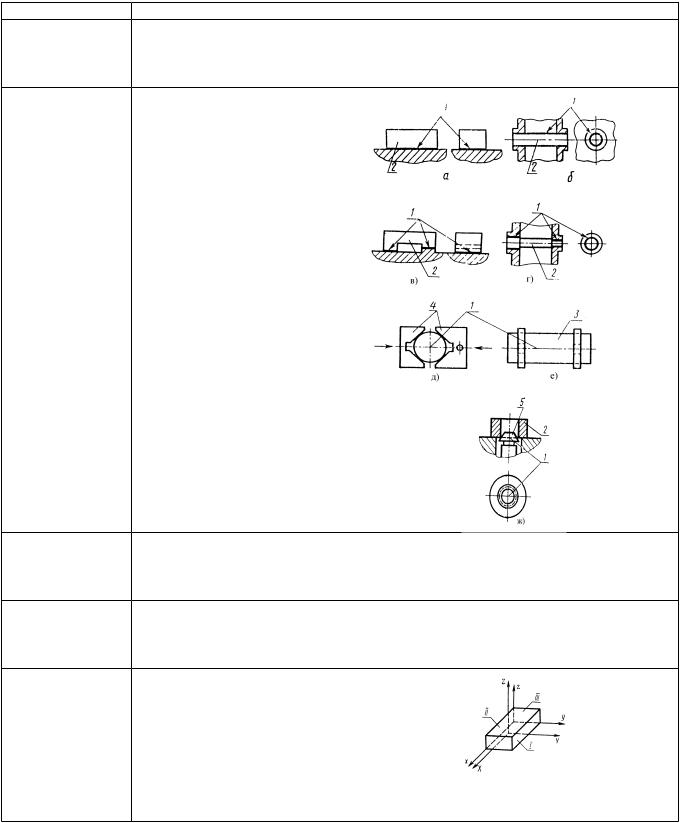

База |

Поверхность (а,б) или выполня- |

|

|

|

|

|

|

|

||

|

|

|||||||||

|

ющее ту же функцию сочетание |

|

|

|

|

|

|

|

||

|

поверхностей (в,г), ось (д,е), |

|

|

|

|

|

|

|

||

|

точка (ж), принадлежащая заго- |

|

|

|

|

|

|

|

||

|

товке или изделию и используе- |

|

|

|

|

|

|

|

||

|

мая для базирования |

|

|

|

|

|

|

|

|

|

|

1 – |

база, |

|

|

|

|

|

|

|

|

|

2 – |

деталь, |

|

|

|

|

|

|

|

|

|

3 – |

заготовка, |

|

|

|

|

|

|

|

|

|

4 – |

губки самоцентрирующих |

|

|||||||

|

тисков, |

|

|

|

|

|

|

|

|

|

|

5 – |

центрирующий конус |

|

|

|

|

|

|

|

|

|

приспособления |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Проектная база База, выбранная при проектировании изделия, технологического процесса изготовления или ремонта изделия

Действительная База, фактически используемая база в конструкции, при изготовлении, эксплуатации или ремонте

изделия Комплект баз Совокупность трех баз, образу-

ющих систему координат заготовки или изделия

Опорная точка Точка, символизирующая одну из связей заготовки или изделия (1…6) с выбранной системой координат x, y, z

Схема |

Схема расположения опорных |

|

|

|

|

|

|

||

базирования |

точек на базах |

|

|

|

|

|

|

|

|

Смена баз |

|

Замена |

одних |

баз |

другими с |

||

|

|

сохранением |

|

их |

принадлеж- |

||

|

|

ности |

к |

конструкторским, |

|||

|

|

технологическим |

или измери- |

||||

|

|

тельным базам |

|

|

|

||

Погрешность |

Отклонение |

фактически |

|

||||

базирования |

|

достигнутого положении |

|

||||

|

|

заготовки пли изделия при |

|

||||

|

|

базировании от требуемого |

|

||||

Закрепление |

|

Приложение сил и пар сил к |

|||||

|

|

заготовке или |

изделию |

для |

|||

|

|

обеспечения |

постоянства |

их |

|||

|

|

положения, |

|

достигнутого |

|||

|

|

при базировании |

|

|

|||

Установка |

|

Базирования и закрепления |

|

||||

|

|

заготовки или изделии |

|

||||

Погрешность |

Отклонение фактически |

|

|||||

установки |

|

достигнутого положения |

|

||||

|

|

заготовки или изделия при |

|

||||

|

|

установке от требуемого |

|

||||

|

|

|

|

|

|

Виды баз по назначению |

|

Конструк- |

|

База, используемая для опреде- |

|||||

торская |

база |

ления |

положения |

детали |

или |

||

(КБз) |

|

сборочной единицы в изделии |

|||||

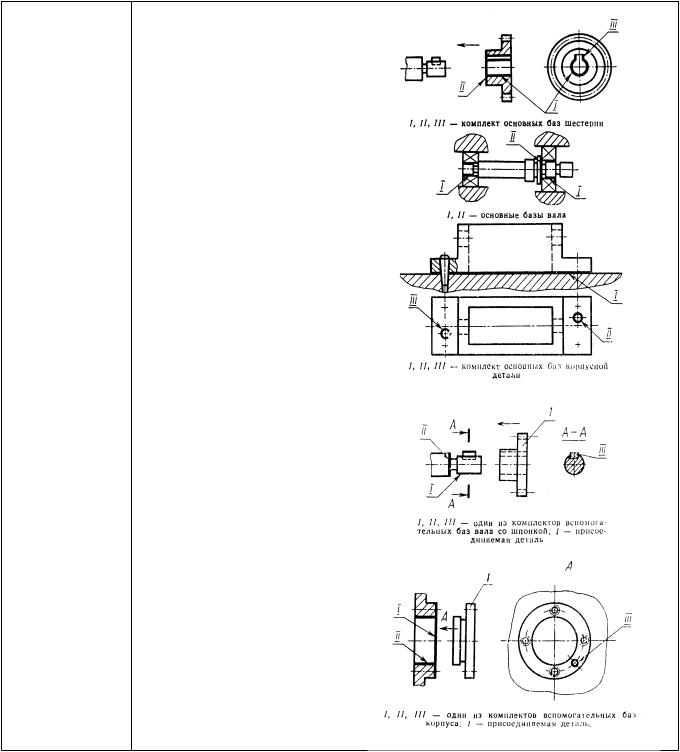

КБз данной детали или сбороч- Основная база ной единицы, используемая для определения их положения в

изделии

Вспомогательная КБз данной детали или сбороч- база ной единицы и используемая для определения положения присоединяемого к ним изделия

к ним

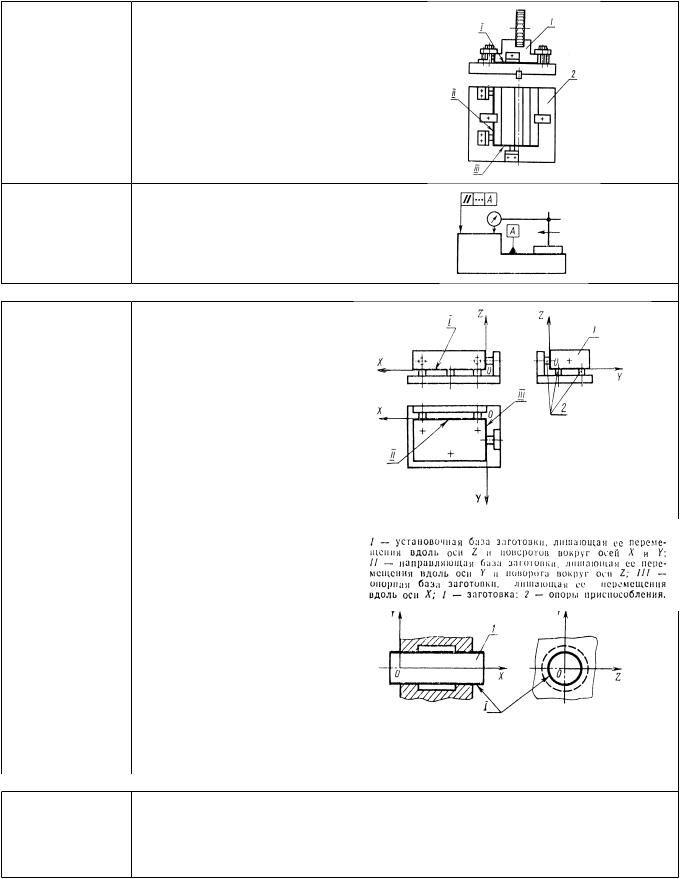

Технологическая База, используемая для опреде- база ления положения заготовки или изделия при изготовлении или

ремонте

, , - комплект технологических баз; 1 – заготовка;

2 - приспособление

Измерительная База, используемая для опреде- база ления относительного положения заготовки или изделия и

средств измерения А – измерительная база

По лишаемым степеням свободы Установочная База, используемая для наложе- База ния на заготовку или изделие

По лишаемым степеням свободы Установочная База, используемая для наложе- База ния на заготовку или изделие

связей, лишающих их трех степеней свободы – перемещения вдоль одной координатной оси и поворотов вокруг двух осей

Направляющая |

База, используемая для наложе- |

||

база |

ния на заготовку или изделие |

||

|

связей, лишающих их двух сте- |

||

|

пеней свободы – |

перемещения |

|

|

вдоль одной координатной оси |

||

|

и поворота вокруг другой оси |

||

Опорная база |

База, используемая для наложе- |

||

|

ния на заготовку или изделие |

||

|

связей, лишающих их одной |

||

|

степени свободы |

– |

перемеще- |

|

ния вдоль одной координатной |

||

|

оси или поворота вокруг другой |

||

|

оси |

|

|

Двойная |

База, используемая для наложе- |

||

направляющая |

ния на заготовку или изделие |

||

база |

связей, лишающих их четырех |

||

|

степени свободы |

– |

перемеще- |

|

ний вдоль двух |

координатных |

|

|

осей или поворотов вокруг этих |

||

|

осей |

|

|

Двойная направляющая база детали, лишающая ее перемещений вдоль осей Y и Z и поворотов вокруг осей Y и Z

По характеру проявления Скрытая база База в виде воображаемой плос-

По характеру проявления Скрытая база База в виде воображаемой плос-

кости, оси или точки Явная база База в виде реальной поверхно-

сти, разметочной риски или точки пересечения рисок

Общая классификация баз приведена на рис. 4.2

Ï |

ð |

î |

å |

âû áèð à

ïð î å êò

Рис. 4.2. Классификация баз

Таблица 4.2

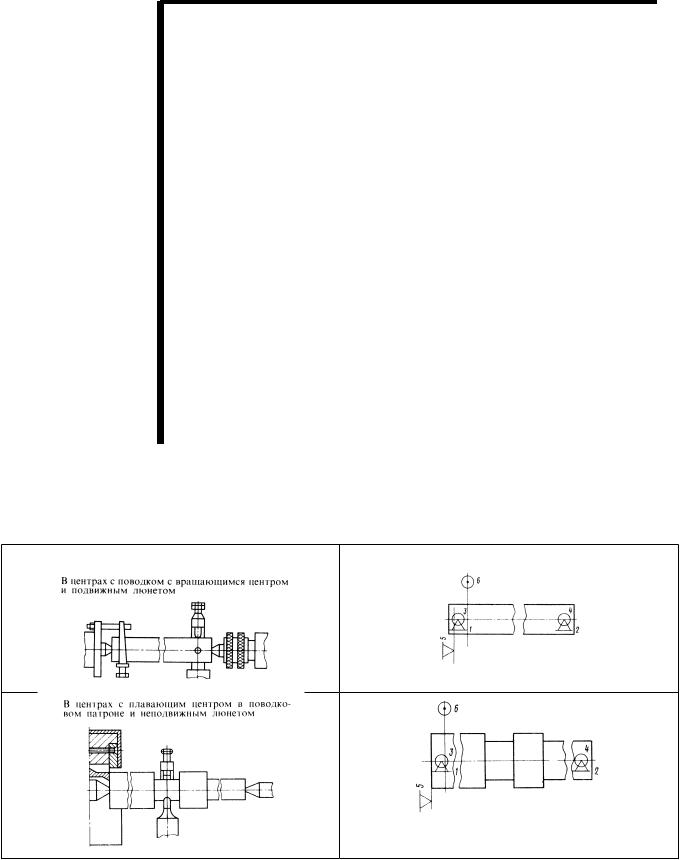

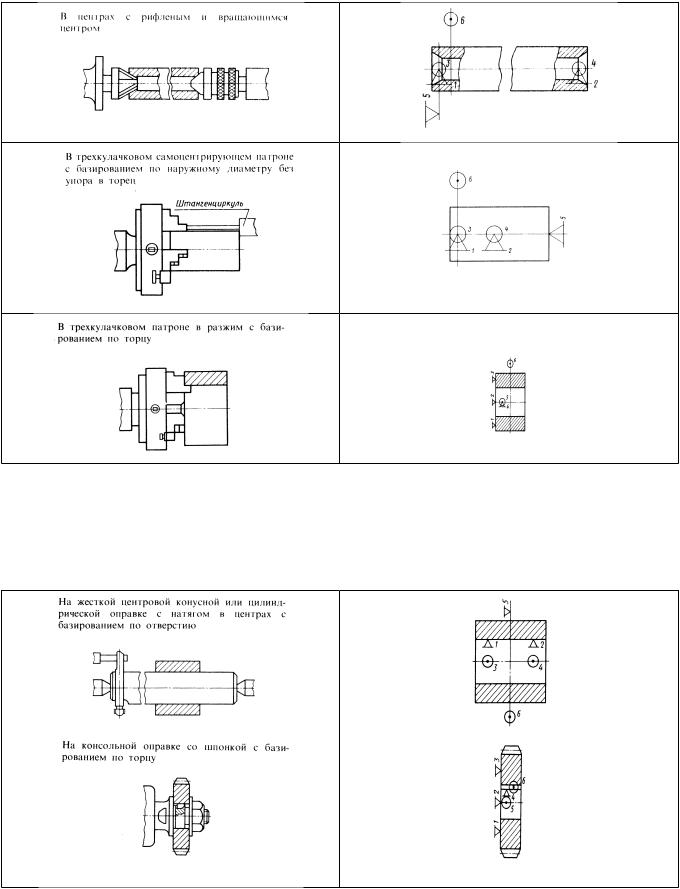

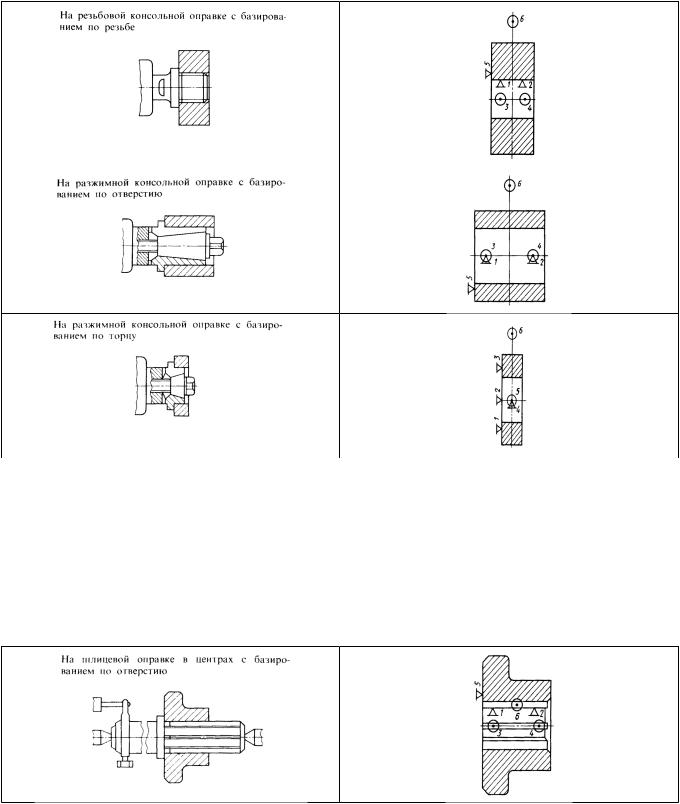

Примеры схем базирования деталей [ ]

|

Описание и схема установки |

|

Теоретическая схема базирования |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Продолжение табл. 4.2

Продолжение табл. 4.2