Sysoev_TeorosnovyTMSlekc

.pdf

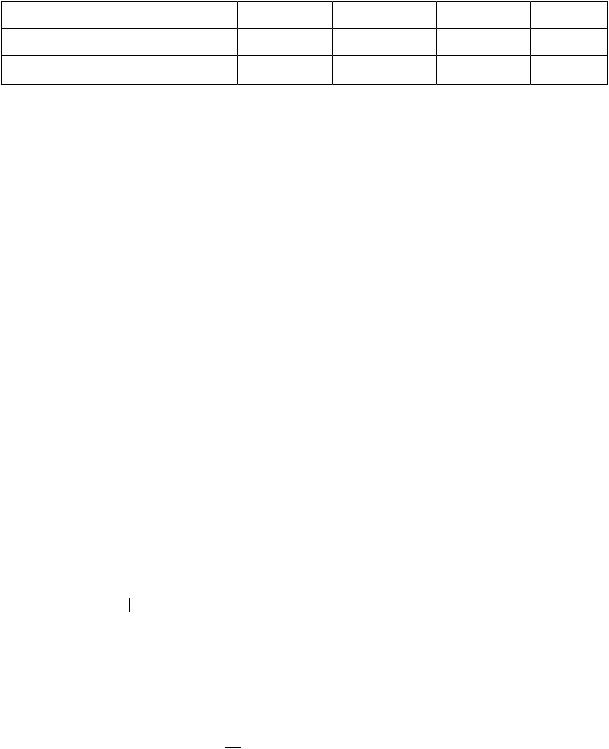

1 |

280–0,06 |

11–0,02 |

182+0,05 |

120+0,05 |

11–0,02 |

0+0,4 |

2 |

280+0,12 |

11+0,04 |

182+0,15 |

120+0,015 |

11+0,04 |

0+0,4 |

3 |

280+0,18 |

11+0,06 |

182+0,25 |

120+0,25 |

11+0,06 |

0+0,4 |

Метод пригонки (МП). Предполагается, что производство редуктора является мелкосерийным.

1.В качестве компенсирующего звена выбираем звено А5 – толщину прокладки, изменение размера которой можно просто и с высокой точностью осуществить, например, путем шлифования торца на плоскошлифовальном станке.

2.Устанавливаем экономичные в данных производственных условиях

(мелкосерийное производство) допуски на размеры всех составляющих звеньев (по 11-му квалитету): Т'А1 = 0,32 мм; Т'А2 = Т'А5 = 0,11 мм;

Т'А3 = 0,29 мм; Т'А4 = 0,22 мм.

3. На все звенья назначаем координаты середин полей допусков.

В данном случае назначаем |

0Аi с расчетом, чтобы допуски были распо- |

|||||||

ложены как для основных валов и отверстий в системе ISO: |

||||||||

' |

= –0,16 мм; |

' |

= |

|

' |

|

= –0,055 мм; |

|

0 А1 |

|

|

0 А2 |

|

|

0 А5 |

|

|

|

0 А3 |

= +0,145 мм; |

|

0 А4 |

|

= +0,11 мм. |

||

|

' |

|

|

|

' |

|

|

|

Производственные допуски и координаты их середин заносим в таблицу

(табл. 3.10).

4. Рассчитывают наиболее возможную компенсацию:

|

|

δк = Т1А – ТА , |

где Т1 А |

m −1 |

ξ Аi Т1 Аi ; ТА = 1,05 мм. |

= ∑ |

||

|

i =1 |

|

Следовательно, δк = 0,65 мм. |

||

5. |

Рассчитывают величину поправки к, которую необходимо внести в |

|

координату середины поля допуска компенсирующего звена А5к, чтобы создать на ней необходимый для пригонки слой материала:

m −1 |

'Аi − |

0 А = 0,65 |

мм. |

|

к = δк + ∑ |

ξ0 Аi |

|||

2 i =1 |

|

|

|

|

6. Вносят поправку в координату середины поля допуска компенсирую- |

||||

щего звена А5к: |

|

|

|

|

0 А5к = |

0 А5к + |

к |

= 0,595 мм. |

|

7. Рассчитывают предельные отклонения размеров всех составляющих звеньев размерной цепи (см. табл. 3.9).

Рассчитывают предельные размеры всех составляющих звеньев (аналогично п. 6 МПВ).

На чертежах детали проставляют следующие размеры:

|

|

|

+0,29 |

; |

+0,22 |

А5 = 11 |

+0,65 |

|

|

А1 = 280–0,32 ; А2 = 11–0,11 ; А3 = 182 |

А4 = 120 |

; |

+0,54 . |

||||

|

|

|

|

|

|

|

|

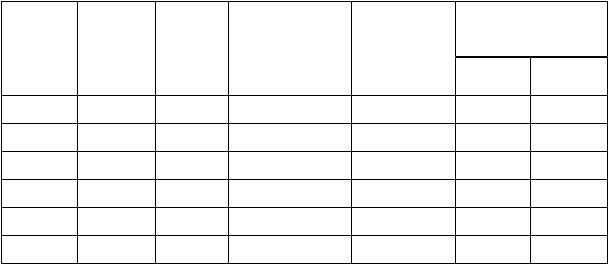

Таблица 3.10 |

|

|

Расчет размерной цепи методом пригонки |

|

|||||

Звено |

Номи- |

Допуск |

Координаты |

Передаточное |

|

Предельные |

||

|

нальный |

ТАi, мм |

середины поля |

|

отношение |

отклонения размеров |

||

|

размер |

|

допуска |

|

ξАi |

|

звена, мм |

|

|

звена, мм |

|

0Аi, мм |

|

|

верхнее |

нижнее |

|

|

|

|

|

|

|

|

вАi |

нАi |

А |

0 |

0,4 |

+0,2 |

|

– |

|

+0,4 |

0 |

А1 |

280 |

0,32 |

–0,16 |

|

–1 |

|

0 |

–0,32 |

А2 |

11 |

0,11 |

–0,055 |

|

–1 |

|

0 |

–0,11 |

|

|

|

|

|

|

|

|

|

А3 |

182 |

0,29 |

+0,145 |

|

+1 |

|

+0,29 |

0 |

А4 |

120 |

0,22 |

+0,11 |

|

+1 |

|

+0,22 |

0 |

А5 |

11 |

0,11 |

–0,055 |

|

–1 |

|

– |

– |

9. Выполняют проверку правильности расчета. Для этого вычисляют предельные размеры исходного звена размерной цепи и сравнивают с заданными:

Аmax = ( А3max + |

А4max ) − ( А1min + |

А2min + |

А5min ) = 0,4 мм. |

При таком сочетании размеров составляющих звеньев никаких пригоночных работ не потребуется, так как расчетное значение соответствует заданному максимальному значению зазора:

Аmin = ( А3min + А4min ) − ( А1max + А2max + А5max ) = –0,65 мм.

В этом случае с компенсирующего звена A5 необходимо снять припуск ≤

0,65 мм (тогда А будет иметь минимальное допустимое значение Amin |

= 0) и |

до 1,05 мм (тогда А будет иметь максимальное допустимое значение |

Amax = |

0,4 мм). На компенсирующем звене для этого имеется достаточный слой материала. Следовательно, расчет размерной цепи методом пригонки выполнен правильно.

Метод регулирования (MP). Предполагается, что производство редукторов серийное. Конструкцией редуктора предусмотрена возможность решения размерной цепи А методом регулирования с применением неподвижного ступенчатого компенсатора.

1.В качестве компенсирующего звена выбирают звено A5 – толщину одной из втулок (см. рис. 3.2).

2.Устанавливают экономичные в данных производственных условиях допуски на размеры составляющих звеньев (как при расчете по методу пригонки, см. п. 2 МП):

Т'А1 = 0,32 мм; Т'А2 = Т'А5 = 0,11 мм; Т'А3 = 0,29 мм; Т'А4 = 0,22 мм.

3.Рассчитывают возможную компенсацию δк:

δк = Т'А – |

ТА . |

|

В размерной цепи компенсации подлежат отклонения звеньев A1… A4: |

||

Т ' |

= m − 2ξ |

Т ' ; |

|

∑ i |

i |

|

i =1 |

|

тогда |

|

|

Т А' = Т А' 1 + Т А' 2 + Т А' 3 + Т А' 4 |

= 0,32 + 0,11 + 0,29 + 0,22 = 0,94 мм; |

|

δк = 0,94 – 0,40 = 0,54 мм.

4.Определяют число ступеней компенсаторов:

N = |

Т А' |

= |

0,94 |

= 3,24. |

||

− Т А' 5 |

0,4 |

− 0,11 |

||||

Т А |

|

|

||||

Корректируют допуски на звенья A1, A2, A3, A5 таким образом, чтобы N стало целым числом (равным трем):

Т²А1 = 0,3 мм; Т²А2 = Т²А5 = 0,1 мм; Т²А3 = 0,28 мм.

Тогда Т" |

= 0,30 + 0,10 + 0,28 + 0,22 = 0,9 мм. |

А |

|

Проверяют правильность корректировки допусков на размеры:

N = |

0,9 |

= 3. |

||

0,4 |

− 0,1 |

|||

|

|

|||

5. Рассчитывают величину ступени С в наборе (комплекте) компенсато-

ров:

С = ТА – Т²А5; С = 0,40 – 0,10 = 0,3 мм.

6. Назначают координаты середин полей допусков всех звеньев. Для упрощения расчета размеров компенсаторов координаты середин полей допусков составляющих звеньев назначают так, чтобы совместить одну из границ расширенного поля допуска замыкающего звена с соответствующей границей его поля допуска, заданного служебным назначением изделия.

В связи с этим при совмещении нижних границ полей допусков замыкающего звена необходимо соблюдать условия (методические указания РД 50635−87):

′ |

нА = нА ; нА = |

’ |

нА – |

Т "А |

; |

|

|

2 |

|||

|

|

|

|

|

|

’ |

Т "А |

|

= 0 + 0,9/2 = +0,45 мм. |

||

нА = |

нА + |

|

|||

|

2 |

|

|

|

|

Назначают координаты середин полей допусков на размеры звеньев А1...А4, как для основных валов и отверстий:

" |

= –0,15 мм; |

" |

= |

" |

= –0,05 мм; |

0А1 |

0А2 |

0А5 |

" |

= +0,14 мм; |

" |

= +0,11 мм. |

0А3 |

0А4 |

m −2

В соответствии с уравнением 0 = ∑ξi 0i запишем:

i =1

' |

= − |

" |

+ |

" |

+ |

" |

− |

" |

= |

0 А1 |

0 А1 |

0 А2 |

0 А3 |

0 А4 |

= 0,15 + 0,05 + 0,14 + 0,11 = +0,45 мм.

7.Определяют размеры компенсаторов:

I ступень: А5к –0,1 или 11–0,1 ;

II ступень: (А5к + С)–0,1 = (11 + 0,3)–0,1 или 11,3–0,1 ; III ступень: (А5к + 2C)–0,1 = (11+ 0,6)–0,1 или 11,6–0,1 .

8.Разность в номинальных значениях переносится на координаты сере-

дин полей допусков (для сохранения единой величины номинала у компенсаторов всех ступеней):

1 |

= T"A5к/2 = –0,05 мм; |

2 |

= T"A5к/2 + С = +0,25 мм; |

0 А5н |

|

0 А5н |

|

3 |

= T"A5к/2 + 2С = +0,55 мм. |

0 А5н |

|

9. Рассчитывают предельные отклонения размеров компенсаторов:

вА5н

н А5н

=

=

" |

|

" |

0А5к |

|

+ ТА5к/2; |

" |

|

" |

0А5к |

– |

ТА5к /2. |

I ступень: |

вА5н |

= 0; |

нА5н |

= –0,1 мм. |

|

|

|

|||

|

1 |

|

|

1 |

|

|

|

|

|

|

II ступень: |

вА5н |

= +0,3 мм; |

нА5н |

= +0,2 мм. |

|

|

||||

|

2 |

|

|

|

|

2 |

|

|

|

|

III ступень: |

вА5н |

= +0,6 мм; |

нА5н |

= +0,5 мм. |

|

|

||||

|

3 |

|

|

|

|

3 |

|

|

|

|

10. Устанавливают предельные размеры компенсаторов (по |

||||||||||

ступеням): |

|

|

= 11–0,1 ; |

|

= 11 +0,2 ; |

|

= 11 |

+0,5 . |

||

|

|

А5к |

А5к |

А5к |

||||||

|

|

1 |

|

|

2 |

|

+0,3 |

3 |

|

+0,6 |

11. Рассчитывают предельные отклонения размеров составляющих звеньев А1...А4. Расчет выполняют аналогично п. 5 МПВ. Предельные отклонения см. в табл. 3.11.

|

|

|

|

|

|

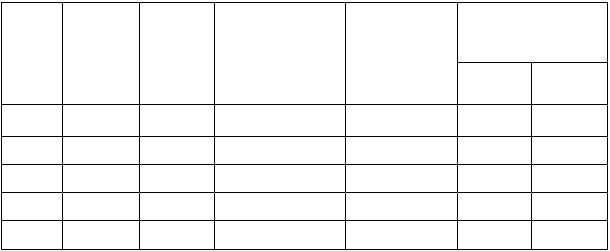

Таблица 3.11 |

|

|

Расчет размерной цепи методом регулирования |

|

|||

Звено |

Номи- |

Допуск |

Координаты |

Передаточное |

Предельные |

|

|

нальный ТАi, мм |

середины поля |

отношение ξАi |

отклонения размера |

||

|

размер |

|

допуска 0Аi, мм |

|

звена, мм |

|

|

звена, мм |

|

|

верхнее |

нижнее |

|

|

|

|

|

|

||

|

|

|

|

|

вАi |

нАi |

А |

0 |

0,4 |

+0,200 |

― |

+ 0,4 |

0 |

А1 |

280 |

0,30 |

-0,150 |

–1 |

0 |

–0,30 |

|

|

|

|

|

|

|

А2 |

11 |

0,10 |

-0,050 |

–1 |

0 |

–0,10 |

|

|

|

|

|

|

|

А3 |

182 |

0,28 |

+0,014 |

+1 |

+0,28 |

0 |

А4 |

120 |

0,22 |

+0,110 |

+1 |

+0,22 |

0 |

12. |

Рассчитывают предельные размеры звеньев |

А1...А4 (аналогично |

||||

п. 6 МПВ) и записывают размеры с отклонениями:

А1= 280–0,3 ; А2 = 11–0,1 ; А3 = 182+0,28; А4 =120+0,22.

13. Выполняют проверку правильности расчетов. Для этого вычисляют предельные размеры замыкающего звена размерной цепи:

Аmax = ( А3max + А4max ) − ( А1min + |

А2min ) + |

А5к = |

= (182,28 + 120,22) – (279,7 + 10,9) – |

А5к |

= 11,9 – А5к . |

Если используем компенсаторы третьей ступени, то: |

||

Аmax = 11,9 – А53к = 11,9 – 11,6 = 0,3 мм или |

Аmax |

= 41,9 – 41,5 = 0,4 мм. |

Оба полученных значения соответствуют заданной величине зазора А , который может изменяться от 0 до 0,4 мм, поэтому из размерной цепи:

Аmin = ( Аmin + Аmin ) − ( Аmax + Аmax ) − А к , 3 4 1 2 5

выполним расчет минимального размера замыкающего звена:

|

Аmin = (182 + 120) – |

(280 +11) – А5к. |

||

|

Аmin = |

11 |

– |

А5к . |

Используя компенсатор первой ступени, получим: |

||||

Аmin = |

11 – 11 = 0 или |

Аmin = |

11 – 10,9 = 0,1 мм. |

|

Оба значения |

Аmin находятся в пределах допуска А . |

|||

Таким образом, даже при сочетании в одном экземпляре изделия предельных размеров всех составляющих звеньев в наборе имеются компенсаторы, с помощью которых можно обеспечить требуемое значение размера замыкающего звена. Следовательно, расчет выполнен правильно.

3.3.Особенности анализа технологических размерных цепей

Впрактике возникает необходимость расчета размерных цепей для выполнения отдельных операций и переходов. В некоторых случаях может оказаться неправильная последовательность обработки, так как промежуточные допуски оказываются трудновыполнимыми. В этом случае следует пересмотреть последовательность обработки поверхностей заготовок.

Межоперационными размерными связями называют технологические размерные связи, проявляющиеся во взаимодействии операционных размеров детали и размеров заготовки на различных стадиях изготовления детали. Простейшей межоперационной размерной связью является связь размеров

заготовки И1, операционного размера детали И2 и припуска на обработку, показанная на рис. 3.3.

Рис. 3.3. Связь размеров заготовка И1, изделия И2 и припуска Z

В результате обработки заготовки, имевшей размер И1 удаляется припуск Z, который в данном случае является функцией двух размеров И1 и И2. Связь определяется уравнением

Z = И = И1 - И2.

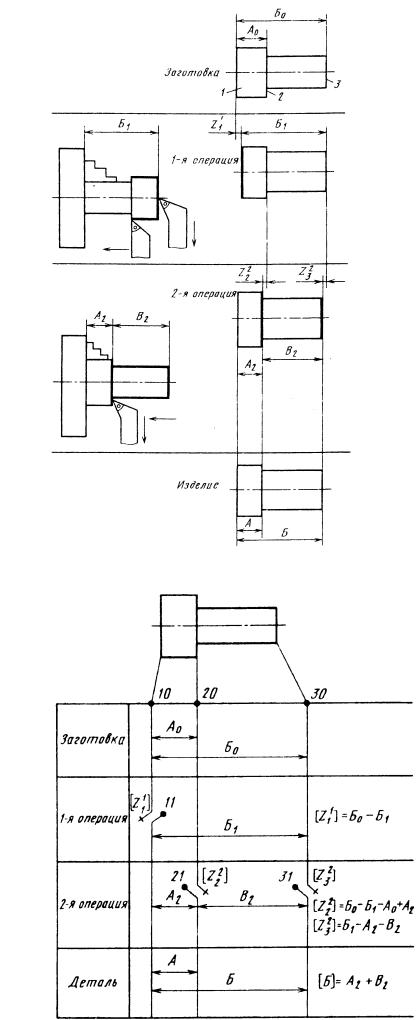

Рассмотрим более сложный случай межоперационных размерных связей. Пусть необходимо изготовить двухступенчатый валик (рис. 3.4) Валик обрабатывается на токарном станке за два установа, как показано на эскизах наладок. Все торцовые поверхности заготовки пронумерованы по порядку. Припуски показаны с двойной индексацией. Припуск Z23 означает, что он снимается с поверхности 2 на операции 3. Каждый из припусков в описанной схеме является замыкающим звеном соответствующей технологической размерной цепи:

Z11 = Б0 — Б1; Z32 = Б1 — А2 — Б2.

Для того чтобы составить уравнения, можно схему технологических размерных связей представить по методике проф. В.В. Матвеева (рис. 3.5). На этой схеме наверху вычерчивается заготовка, внизу — изделие. Поверхности заготовки нумеруют слева направо цифрами 1, 2, 3 и т.д. и далее к номеру поверхности добавляют нули. Поверхности заготовки 10, 20, 30 обозначают точками, от них проводят вертикали. В зоне с надписью "Заготовка" наносят размеры заготовки А0 и Б0, которые, как и поверхности, имеют нулевые индексы, что указывает на принадлежность к размерам заготовки.

Рис. 3.4. Схема преобразования размеров заготовки в процессе изготовления детали

Число размеров |

вертикальных |

|

линий. |

На данной |

ними. Ниже |

зоны с размерами |

х происходит |

|

изменение продольны |

операции две. |

|

На первой |

заготовки, в |

|

результате чего |

появляется справа |

|

новая поверхность |

крестиком, а |

|

появление новой |

точкой. Разрыв |

|

вертикальной |

который обозначен |

|

Z11 — |

припуск с |

рядом. Далее |

проставляют размер |

хнологической |

|

базы, |

которой |

заготовки. Поэтому |

ставится между |

|

|

Рис. 3.5. Схема размерного анализа технологического процесса изготовления валика

Аналогично на второй операции снимают припуски Z22 и Z32 с поверхностей 20 и 30 заготовки. При этом образуются соответственно новые поверхности 21 и 31 слева от соответствующих поверхностей заготовки, поэтому крестики ставят на линиях справа, а точки — на новых поверхностях на линиях слева. На второй операции образуются размеры А2 до базы и В2 между поверхностями, обработанными за один установ. На этом получение продольных размеров заготовки заканчивается, поэтому ниже последней второй операции идет поле с надписью "изделие", где на продолжениях вертикалей ставятся размеры изделия в соответствии с чертежом.

После построения схемы продольных размеров составляют уравнения технологических размерных цепей для каждого замыкающего звена. Замыкающими звеньями являются, как правило, припуски и те размеры детали, которые не получаются непосредственно ни на одной из операций технологического процесса. Чтобы выявить замыкающие звенья — размеры детали, если такие есть, необходимо последовательно проверить получение каждого размера детали. В данном случае, размер А совпадает с размером А2, полученным на второй операции. Поэтому размер А не является замыкающим звеном, этот размер непосредственно получается на второй операции. Проверяем следующий размер Б. Размер Б непосредственно не получается ни на первой, ни на второй операции. Считать, что размер Б1 является размером

Б,

нельзя, так как между ними есть разрыв линии — припуск Z32 .

Поэтому размер Б является замыкающим звеном и определяется из уравнения

[Б] = А2 + В2.

Теперь составим уравнения для каждого из припусков. В нашем примере таких припусков три, следовательно, и уравнений три. При составлении уравнений пользуются следующим правилом: двигаясь от одной линии, ограничивающей замыкающее звено по горизонтальным размерам схемы и вертикалям, стремятся прийти к другой линии, ограничивающей то же самое замыкающее звено. Все размеры, по которым осуществляется движение, включаются в размерную цепь. При выявлении контура цепи проходить через разрывы вертикальных линий нельзя. Нельзя также двигаться по размерам детали.

Пользуясь этим правилом, получим следующие уравнения для припусков:

[Z11 ]= Б0 − Б1 ;

[Z 22 ]= Б0 − Б1 − А0 + А2 ;

[Z32 ]= Б1 − А2 − В2 .

Таким образом, для приведенного примера с учетом размера [Б] получим всего четыре уравнения по числу замыкающих звеньев размерных цепей. Число уравнений должно быть равно числу замыкающих звеньев.

Следующим этапом является решение уравнений. Для этого прежде всего следует разобраться, что нам известно о всех размерах, принимающих участие в уравнениях. Для этого все размеры удобно разделить на группы и рассмотреть их по порядку.

1.Размеры детали. В нашем примере это размеры А и Б. Они известны из чертежа изделия, где указаны их номинальные значения и допустимые предельные отклонения. При этом А = А2.

2.Размеры заготовки. В данном случае размеры А0 и Б0. Для этих размеров в начале расчета известны лишь допуски, так как метод получения заготовки выбран. Номинальные значения размеров должны быть установлены в ходе расчетов.

3.Операционные размеры. В данном случае это размеры А2, Б1, В2. Размер А2 = А известен из чертежа детали. Для размеров Б1 и Б2 известны только ожидаемые поля рассеяния, которые могут быть получены при проведении операций на данных станках. Поля рассеяния для конкретных операций могут быть взяты из справочных таблиц, установлены экспериментально или могут быть рассчитаны как замыкающие звенья операционных размерных цепей. Итак, в начале расчета известны допуски указанных размеров. Номинальные значения и отклонения получают в результате расчета.

4. Припуски на обработку [Z11], [Z22], [Z32] . Для припусков к началу