Sysoev_TeorosnovyTMSlekc

.pdf

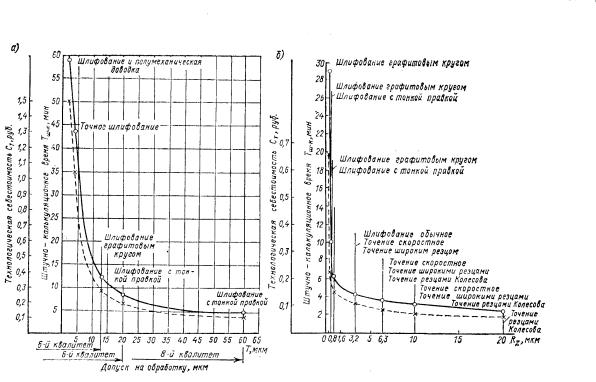

Рис. 8.1. Зависимость трудоемкости и себестоимости механической обработки

вала 60 мм и длиной 200 мм из закаленной стали от а) точности и б) шероховатости поверхности:

о–– о – штучно-калькуляционное время, х–– х – технологическая себестоимость

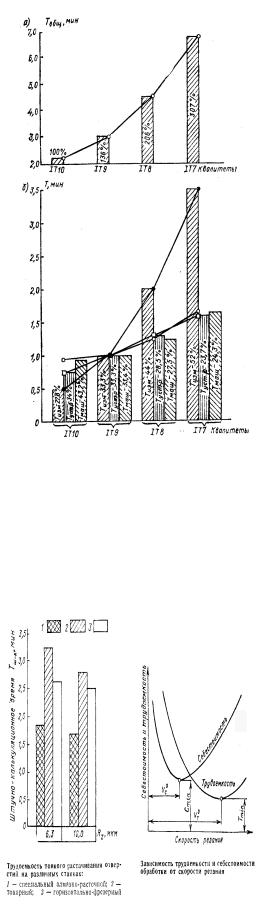

Рис. 8.2. Зависимость трудоемкости механической обработки от требуемой точности размеров:

а) суммарные затраты времени – Тобщ; б) составляющие элементы затрат времени:

Тм – машинное (основное) время, Туст.р – время на установку резца, Тизм – время на измерение

от применяемого типоразмера станка. Для тонкого растачивания отверстий диаметром 40 мм по 7 квалитету и шероховатостью 10...6,3 мкм целесообразно использовать специальные алмазно-расточные станки (рис. 8.3).

Рис. 8.3. Трудоемкость тонкого растачивания отверстий на станках:

1 – специальный алмазно-расточной,

2 – токарный,

от режимов резания (рис. 8.4). С увеличением скорости резания трудоемкость и себестоимость обработки сначала снижаются, а затем перейдя некоторые минимальные значения, возрастают в связи с увеличением износа инструмента и затрат времени на его замену. Скорость резания оптимальная по себестоимости всегда меньше оптимальной скорости по производительно-

Рис. 8.4. Зависимость трудоемкости и

себестоимости обработки от

сти.

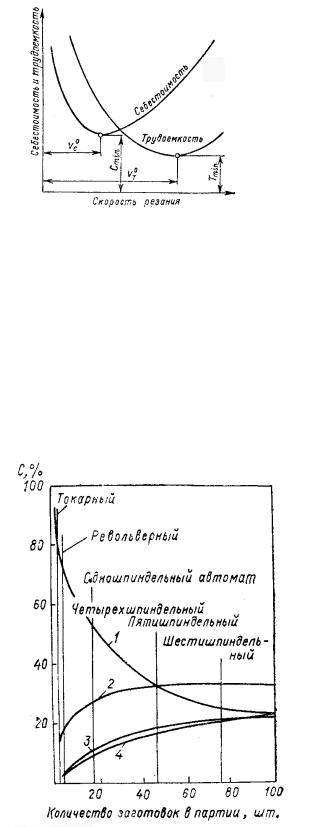

от масштабов годового выпуска изделий (рис. 8.5). При использовании универсальных токарных и револьверных станков основная часть себестоимости - основная заработная плата (80...90%). При переходе к высокопроизводительным станкам доля заработной платы рабочим снижается до 55...20%, следовательно доля затрат на амортизацию и освоение снижается.

Рис. 8.5. Зависимость составляющих затрат себестоимости от вида оборудования и количества выпускаемой продукции:

1 – на заработную плату,

2 – на амортизацию оборудования,

3 – на освоение станка,

4 – на материалы

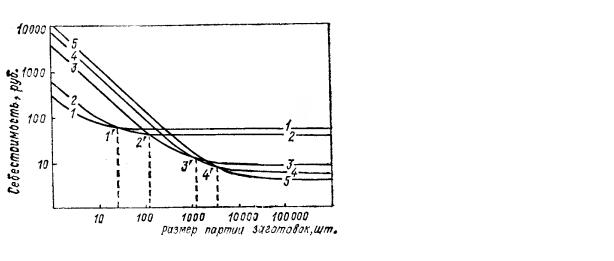

Рис. 8.6. Изменение себестоимости изготовления вала на оборудовании:

1 – токарный станок,

2 – револьверный станок,

3 – одношпиндельный автомат,

4 – четырехшпиндельный автомат,

5 – шестишпиндельный автомат

Вышеприведенные зависимости убедительно доказывают необходимость оценки эффективности производства прежде всего с точки зрения экономической целесообразности изготовления деталей и изделий.

8.2. Основы технического нормирования

Техническое нормирование - установление технически обоснованных норм расхода производственных ресурсов (ГОСТ 3.1109-82). Под производственными ресурсами понимают энергию, сырье, материалы, инструмент, рабочее время и т.д.

Нормирование труда - одна из важнейших задач технического нормирования, т.к. основной принцип экономичного ведения производства требует установления конкретных норм труда.

Методы нормирования (рис. 8.7)

Техническое (аналитическое) нормирование труда - совокупность ме-

тодов и приемов по выявлению резервов рабочего времени и установление необходимой меры труда. Его задача - установление правильной нормы времени, улучшение организации, а в итоге - повышение производительности труда и объема выпуска.

Порядок проведения технического нормирования:

Расчленение технологической операции на элементы: машинные, машин- но-ручные, переходы, хода, приемы и движения.

Анализ каждого элемента и в сочетании со смежными.

Анализ структуры нормируемой операции с целью улучшения путем исключения из ее состава лишних приемов и движений; сокращение пути движения рук, ног, туловища рабочего; замены утомительных приемов работы на более легкие; обеспечение выполнения ручных приемов работы во время

выполнения автоматических перемещений элементов системы СПИД; освобождение рабочего от выполнения подсобных работ по переносу материалов и заготовок, а также заточки инструмента; применения многоместной оснастки и прогрессивных режимов резания; использования опыта по сокращению затрат вспомогательного времени.

Технически обоснованная норма (ТОН) - это время необходимое для выполнения единицы работы, установленное расчетом исходя из рационального использования в данных условиях производства труда рабочего (живого труда) и орудий труда (овеществленный труд) с учетом передового производственного опыта.

ТОН устанавливают с учетом:

наличия рационального технологического процесса; правильной для данных производственных условий организации труда

и выполнения работы рабочим соответствующей квалификации, производительность труда которого выше производительности труда на аналогичной работе. Этому способствует экономически целесообразное в данных условиях отделение основной работы от подготовительной и вспомогательной, рациональная организация рабочих мест и их систематическое обслуживание, рациональное выполнение трудовых действий рабочего, нормальные санитарно-ги- гиенические условия работы и т.п.

ТОН служат для:

определения оплаты за труд и его производительность; определения требуемого количества и загрузки оборудования, произ-

водственной мощности участков и цехов; расчета основных показателей по труду и заработной плате;

оперативного (календарного нормирования).

ТОН могут быть освоены всеми рабочими данной специальности и квалификации и должны корректироваться с развитием техники, технологии и организации производства, а также ростом энерговооруженности производства.

Опытно-статистическое нормирование труда (применяют для еди-

ничного и мелкосерийного производства) - норму времени устанавливают на всю операцию в целом путем сравнения с нормами и фактической трудоемкостью выполнения в прошлом аналогичной работы с учетом совершенствования технологии и организации производства. Эти нормы, не имеющие технической и расчетной базы, как правило, занижены и не отвечают задачам вскрытия резервов производства и повышения производительности труда.

Применение в производстве ТОН предпочтительнее, т.к. они дают следующие преимущества:

предусматривают использование передового производственного опыта, определяют производительность труда выше среднего достигнутого уровня и являются прогрессивными:

исключают появления завышенной и заниженной оплаты труда:

устраняют конфликты и споры о правильности установленной оплаты за выполненную работу.

В единичном и мелкосерийном производстве предпочтительнее использование укрупненного нормирования по технологическим переходам или по типовым нормам, составленным для типовых технологических процессов.

Рис. 8.7. Методы нормирования и структура норм времени

8.3. Структура нормы времени (см. рис. 8.7)

Норма времени - регламентное время выполнения некоторого объема работ в определенных производственных условиях одним или несколькими исполнителями соответствующей квалификации (ГОСТ 3.1109-82).

Технически обоснованную норму для серийного производства определяют по формуле:

Тшк = Тш + Тпз / m, |

(8.1) |

где Тш - штучное время, мин; Тпз - подготовительно-заключительное время на партию изделий; m - количество изделий в партии.

Тш=То + Тв +Тобс + Тотд. |

(8.2) |

Нормируемые затраты:

Сумма основного и вспомогательного времени составляет оперативное

время |

|

Топ = То + Тв, |

(8.3) |

где Топ – оперативное время. Топ повторяется с каждой единицей изделия или через определенное их число.

То – норма времени на достижение непосредственной цели данной технологической операции или перехода по качественному и количественному изменению предмета труда, т.е. изменение размеров и формы заготовки, внешнего вида и шероховатости поверхностей, состояние поверхностного слоя или взаимного расположения отдельных частей сборочной единицы и их закрепление и т.п.

Норма основного времени (То) подразделяется на:

Тм – машинное, Тмр – машинно-ручное,

Тр – ручное, Т апп – аппаратурное.

Вспомогательное время Тв. целесообразно расчленить на составляю-

щие:

Тв= Тус + Туп + Тинд + Тси + Тизм , |

(8.4) |

где Тус - время установки заготовки и съема детали со станка после обработки; Туп - время на выполнение приемов на станке (пуск и останов станка, переключение скоростей и подач, изменение направления вращения шпинделей или перемещение суппортов, головок, кареток); Тинд - время индексации (время на перемещение и фиксацию частей станка в новые и исходную позиции, поворот шпиндельных блоков, столов и барабанов с заготовками, поворот делительных устройств и кондукторов, перемещение заготовок в новые позиции; Тси - время смены инструмента при выполнении отдельных переходов операции (время последовательной смены инструментов в быстросменяемом патроне сверлильного станка, быстросменных кондукторных втулок, расточных блоков в борштангах, поворота резцовых или револьверных головок; Тизм - время контрольных измерений после окончания операций механической обработки.

Норма штучного времени сокращается с уменьшением ее составляющих и за счет совмещения времени нескольких технологических и вспомогательных переходов, При этом в состав Тшт входят лишь наиболее продолжительные (лимитирующие) переходы.

Возможности перекрытия элементов оперативного времени Топ зависят от схемы построения операции:

одно- и многоместная установка заготовок; одно- и многоинструментальная наладка инструментов;

последовательная, параллельная и параллельно-последовательная работа инструментов либо обработка нескольких заготовок.

При одноместной последовательной обработке одним либо несколькими инструментами То состоит из суммы времени, затраченных на всех перехо-

дах (рис. 8.8):

n |

(8.5) |

To = ∑Toi . |

i =1

При одноместной одноинструментальной последовательной обработке

(рис. 8.8 а):

Тв= Тус+ Туп. |

(8.6) |

При обработке несколькими сменяемыми |

инструментами |

(рис. 8.8, б): |

|

Тв= Тус+ Туп+ Тси. |

(8.7) |

Основное время при одноместной параллельной обработке определяется продолжительностью наиболее длительного (лимитирующего) перехода Тол, перекрывающего все остальные (рис. 8.9):

То= Тол. |

(8.8) |

Вспомогательное время определяют по формуле (8.6). Параллельно-последовательные схемы используют при одновременной

обработке нескольких поверхностей заготовки в нескольких позициях последовательно (рис. 8.9, а). Положение заготовки или инструмента изменяется поворотом инструментального блока. Основное время определяется суммой времени переходов каждой позиции по формуле (8.5). Вспомогательное время операции:

Тв= Тус+ Туп+ Тинд. |

(8.9) |

Для многоместных схем характерно более эффективное совмещение элементов времени То и перекрытие элементов времени Тв. Возможны три варианта этих схем:

обработка партии заготовок Z, устанавливаемых и обрабатываемых на станке одновременно (рис. 8.10). Время обработки определяют делением общих затрат времени на число заготовок в партии, а То уменьшается также за счет времени резания и сбега инструмента:

n |

(8.10) |

To = ∑Toi / Ζ ; |

i =1

Тв=(Тус +Туп )/Z

при многоместной параллельной обработке (рис. 8.11, а) возможно совмещение переходов основного времени, которое определяется лимитирующим переходом:

То= Тол./Z ; |

(8.11) |

при параллельно - последовательном расположении |

заготовок |

(рис. 8.11, б) возможно частичное совмещение переходов, тогда То определяется суммой времени неперекрываемых переходов:

n |

(8.12) |

To = ∑Tонп / Ζ ; |

i =1

при многоместной последовательной обработке несколькими инструментами (рис. 8.10, б), параллельной и параллельно-последовательной многоинструментальной обработке (рис. 8.11):

Тв=(Тус +Туп + Тси)/Z; |

(8.13) |

при многоместной последовательной обработке с раздельной установкой заготовок (рис. 8.12):

Тв=Туп+ Тинд.; |

(8.14) |

при многоместной параллельной и параллельно-последовательной обработке заготовок (рис. 8.13) время То и Тв уменьшается соответственно числу одновременно обрабатываемых заготовок (8.11).

Наиболее благоприятны условия для совмещения То и Тв в многоместных схемах с непрерывной установкой заготовок (рис. 8.14, а). В этом случае преобладают схемы параллельно-последовательной обработки преимущественно на станках с непрерывно вращающимся столом или барабаном. Установка заготовки осуществляется на ходу станка в его загрузочной зоне. При этом То определяется делением времени одного оборота стола или барабана станка на число установленных на нем заготовок. Если припуск удаляется за несколько рабочих ходов (например при шлифовании, показанном на рис. 8.14, б ), то время То умножается на количество рабочих ходов. Время Тв = 0, т.к. оно полностью перекрывается временем То.

Нормативы времени на обслуживание рабочего места Тобс (время на техническое и организационное обслуживание) и на отдых и естественные надобности Тотд приводятся в справочниках в процентах от оперативного времени. Например, для токарно - винторезных станков с наибольшим диаметром изделий, устанавливаемых над станиной до 250 мм Тобс=0,03 Топ . Время на

отдых и личные надобности для рабочих, обслуживающих станки с механической подачей, установлено в размере 4% от Топ .

Норма времени на подготовку рабочих и средств производства к вы-

полнению технологических операций и приведение оборудования в первоначальное состояние после окончания работы Тпз состоит из следующего набора работ: получение материалов, инструментов, приспособлений, документации и наряда на работу; ознакомление с работой, технологической документацией, чертежами, получение инструктажа; установка инструментов, приспособлений, наладку оборудования на соответствующий режим работы; снятие приспособлений и инструмента; сдача готовой продукции, остатков материала, приспособлений, инструмента, документации, наряда. Затрачивается 1 раз на всю партию деталей, изготавливаемых без перерыва по данному наряду и не зависит от числа изделий в партии. Определяется по нормативам с учетом типоразмера станка, приспособления, конструкции и массы заготовки и т.п. Например, при обработке цилиндрических поверхностей с диаметром до 250 мм Тпз=10 мин на партию деталей (либо 2% от продолжительности смены). На тяжелых и утомительных работах предусматривается дополнительное время на отдых.

Ненормируемые затраты не включаются в состав нормы:

потери рабочего времени (из-за случайной или непроизводительной работы, а именно хождение за мастером, наладчиком, документацией и т.п.);

перерывы в работе по организационным и техническим причинам (нет крана, подсобного рабочего, чертежа, инструмента, электроэнергии, воздуха и

т.п.);

потери по вине рабочего (опоздание или преждевременный уход рабочего, посторонние разговоры, курение и пр.).

8.4. Расчет основного технологического времени

Для всех видов механической обработки, выполняемых на металлорежущих станках, основное технологическое время (мин) рассчитывается по формуле:

To |

= |

L |

i = |

lo + l1 + l2 |

i, |

(8.15) |

Sm |

|

|||||

|

|

|

Sn |

|

||

где L - длина пути инструмента или детали в направлении подачи, мм; Sm -минутная подача, мм/мин; i - число проходов; lo - размер обрабатываемой поверхности, мм;l1 - величина врезания, зависящая от геометрии режущего инструмента, мм; l2 -величина перебега инструмента или детали, мм; S - пода-