Sysoev_TeorosnovyTMSlekc

.pdf

F = |

|

1 |

X A − x2 |

|

σ |

∫ |

e 2a 2 . |

||

a |

2π |

|

||

|

|

|

|

|

|

|

|

0 |

|

Для табулирования получено уравнение:

|

= Ф( z) = |

1 |

Z A |

− z 2 |

Fa |

2π |

∫ e 2 . |

||

|

|

0 |

|

|

По этому уравнению в приложении 1 составлены таблицы Ф(z) при различных значениях безразмерного квантиля распределения (коэффициента) z (dx=σdz). Вся площадь под кривой нормального распределения F=1.

Для практических целей нет необходимости использовать бесконечные пределы: в интервале x= ±0,7σ (z= ±0,7) 50%F, x= ±3σ (99,73%F). Поэтому считают, что все поле рассеивания параметра лежит в интервале ± 3σ при ошибке 0,27% . Тогда все поле рассеивания равно: ωp = 6σ.

6.2. Расчетно - аналитический метод определения

суммарных погрешностей

Последовательность определения суммарной погрешности:

изучение условий изготовления (способ обработки, характеристика станка, режущего и измерительного инструментов, режимов резания, испытаний и т. д.);

выявление перечня факторов, обуславливающих появление первичных погрешностей изготовления;

определение значений первичных погрешностей, вызываемых действием каждого из факторов, внесенных в перечень, используя формулы расчета элементарных погрешностей. В большинстве случаев задача заключается в определении поля погрешностей. Когда величину погрешности установить нельзя, используют нормативные и справочные данные (например, погрешность установки деталей в патроне, в тисках и т. п.);

установление законов распределения для каждой из первичных погрешностей установки, обработки и испытания. Их нельзя просто сложить, так как они найдены для худших условий, но их сочетание в таком виде маловероятно. Поэтому следует учитывать, что:

а) случайные погрешности, подчиняющиеся закону нормального распределения, складываются по правилу квадратичного корня;

б) случайные погрешности, подчиняющиеся другим законам, и закономерно - изменяющиеся погрешности суммируются с учетом закона их распределения;

в) систематические постоянные погрешности складываются алгебраически с учетом их знака, а для генеральной совокупности - арифметически.

Для генеральной совокупности погрешности изготовления определяют по формуле:

|

ωГС = ∑ωicп + k1 ∑ki2ωсл2 + ∑ki2ωi2з , (6.1) |

||

|

|

Σ |

|

где ωiсn - систематические постоянные погрешности; |

|||

ωiсл – |

случайные погрешности; |

|

|

ωiз – |

закономерно - изменяющиеся погрешности; |

||

ki и kΣ - коэффициенты относительного рассеивания соответствующих |

|||

погрешностей и их сумма: закон Гаусса - kiг =1; |

закон Симпсона - kiс = 1,22; |

||

закон равной вероятности - kip =1,73. |

|

||

В пределах отдельно взятой партии: |

|

||

|

ωГС = k1 |

∑ki2ωсл2 + ∑ki2ωi2з . |

(6.2) |

|

∑ |

|

|

Используя формулы 6.1 и 6.2 можно рассчитывать погрешность любого параметра в изготовленной партии изделия либо генеральной совокупности, представляющей технологический процесс по стабильному технологическому процессу.

6.3.Статистический метод определения суммарной погрешности

Воснову метода положены законы теории вероятности и математической статистики [10], например, частота появления события в прошлом при увеличении числа событий приближается к вероятности появления его в будущем. Использование статистического метода позволяет прогнозировать точность изготовления изделий.

При статистическом анализе точности необходимо соблюдение следующих требований:

для анализа следует брать параметры изделий, изготовленных при стабильных условиях;

число деталей в выборке должно быть значительным; измерение параметров должно выполняться инструментом или прибора-

ми, цена деления которых должна быть: 1/6...1/10δ , где δ - допуск на параметр.

Рассмотрим применение статистического метода на следующем приме-

ре.

Условие:

давление за насосом «О» должно быть Р = 20-0,2 МПа. При испытании ТНА получены давления жидкости и занесены в табл. 6.1. Построить практическую и теоретическую кривые распределения.

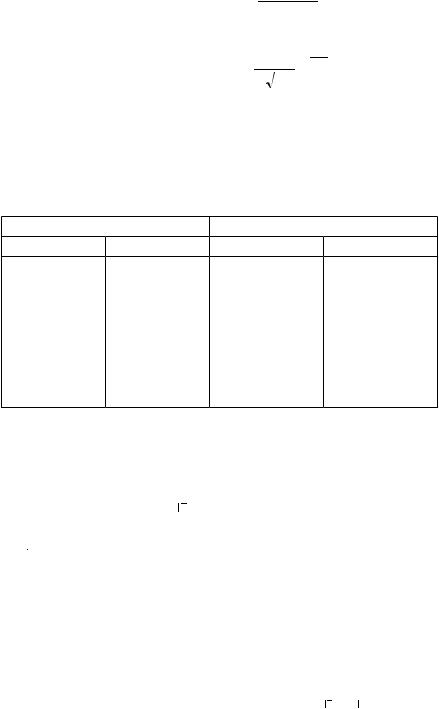

Таблица 6.1

Результаты измерения давления по линии «О» при проливе, Р, МПа

19,93 |

19,97 |

19,96 |

19,97 |

19,92 |

19,91 |

19,90 |

19,90 |

19,90 |

19,91 |

. . . |

. . . |

. . . |

. . . |

. . . |

. . . |

. . . |

. . . |

. . . |

. . . |

19,95 |

19,94 |

19,88 |

19,95 |

19,97 |

19,90 |

19,91 |

19,91 |

19,92 |

19,90 |

Решение задачи выполняют в следующей последовательности. 1. Вычисляют практическое поле рассеивания:

wф = Xmax - Xmin ;

wф = X97 - X14 = 0,13 МПа.

2. Распределяют величину R на разряды К при условии: N = 50... 100 из-

делий, К = 5...7; а если N ³ 100, то K = 7...11. Цена разрядов C = R |

должна |

K |

|

быть больше цены деления измерительного инструмента для того, чтобы уменьшить влияние погрешности измерения:

при К = 7, C = 0,13 = 0,0185, С = 0,02 МПа. 7

3. Вычисляют статистический центр группирования по формуле:

_ |

∑xi ni |

, |

x = |

N |

|

|

|

где xi - значения представителей разрядов;

ni - частота в разряде (количество деталей).

4. Вычисляют среднеквадратическое отклонение по формуле

|

_ 2 |

n1 |

|

_ |

2 |

|

_ |

|

2 |

|

x1 |

− x |

+ ... xk |

− x |

nk |

xi |

− x |

|

ni |

. |

|

σ = |

|

|

|

|

|

= |

N |

|

|

|

|

|

|

N |

|

|

|

|

|

|

5. Для выполнения расчетов заполняют табл. 6.2.

Таблица 6.2

Расчетные данные для построения полигона распределения

№ К |

Границы |

хi |

ni |

хini |

хi - хср |

(хi - хср)2 |

(хi - |

|

разрядов |

|

|

|

|

|

хср)2ni |

1 |

19,855 до18,975 |

19,87 |

3 |

59,61 |

-0,06 |

0,0036 |

0,0108 |

2 |

19,875 до 19,895 |

19,89 |

16 |

318,24 |

-0,04 |

0,0016 |

0,0256 |

3 |

19,895 до 19,915 |

19,91 |

22 |

438,02 |

-0,02 |

0,0004 |

0,0088 |

4 |

19,915 до 19,935 |

19,93 |

25 |

438,25 |

0,01 |

0,0019 |

0,0059 |

5 |

19,935 до 19,955 |

19,95 |

19 |

379,05 |

0,02 |

0,0004 |

0,0076 |

6 |

19,955 до 19,975 |

19,97 |

13 |

259,61 |

0,04 |

0,0016 |

0,0208 |

7 |

19,975 до 19,995 |

19,99 |

2 |

39,98 |

0,06 |

0,0036 |

0,0072 |

|

|

х = |

∑ хi |

|

|

Σ |

|

∑ (xi − x )2 = |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

||||

|

|

N |

|

|

100 |

0,0808 |

|

||

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|||

Среднее значение параметра |

х = 19,93; σ = 0,028. |

|

|

|

|||||

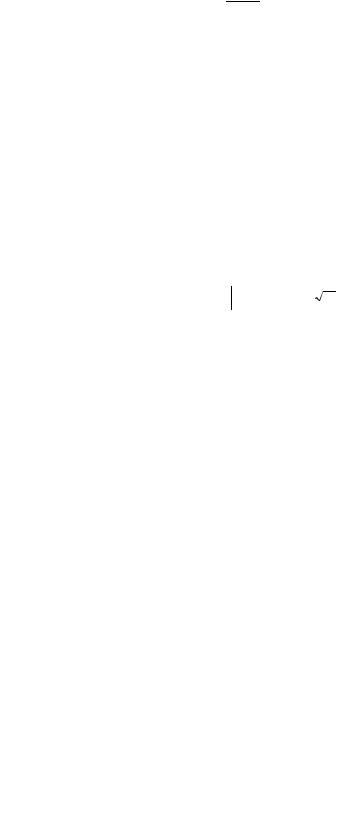

Рис. 6.1. Кривые распределения: 1 – практическая, 2 – теоретическая

6. Строят практическую кривую распределения в координатах xi , ni (рис.

6.1).

По результатам построения ломаной кривой можно примерно определить, что самое близкое распределение измеренных параметров изделия - нормальное.

ωр = 6σ; ωр = 0,168 МПа > 0,13 МПа;

ωр > ωф.

7. Строят теоретическую кривую, совместив ее с практической кривой. Для этого используется уравнение:

M H = MЭ CNσ ,

где МН и МЭ - масштабы для кривой нормального распределения и эмпирической кривой;

С - цена разряда принята С = 0,02; N - число деталей в выборке.

MH = 2 × 0,02 ×100 = 143 . 0,028

Воспользовавшись табличными значениями функции

|

|

1 |

e− |

x 2 |

y = |

σ |

2σ 2 , |

||

|

2π |

|

|

получим табл. 6.3.

Таблица 6.3

Вычисление координат точек для построения кривой нормального распределения

Значения x |

|

Значения y |

|

в долях σ |

в мм |

yтабл |

yтабл.МН |

0,0 |

0,00 |

0,399 |

57 |

0,5 |

14,10 |

0,352 |

50 |

1,0 |

28,00 |

0,242 |

35 |

1,5 |

42,00 |

0,130 |

19 |

2,0 |

56,00 |

0,054 |

8 |

2,5 |

70,00 |

0,018 |

3 |

3,0 |

84,00 |

0,044 |

0,5 |

9. Выполняют анализ экспериментальных данных. На рис. 6.2 показано, что кривая распределения смещена относительно центра поля допуска на ω/n:

ω′ |

= |

х |

− |

xc |

р |

= |

0,03 |

МПа, |

|

||||||||

n |

|

|

|

|

|

где xср - середина поля допуска;

х - среднее значение поля размаха;

ω′n - характеризует направление и степень влияния систематических факторов.

Однако при анализе генеральной совокупности нас интересует, как кривая будет вести себя в данном случае, поэтому поле рассеивания параметра определяется зависимостью:

ωn = 2ω′n = 2 |

х − xc р |

. |

|

|

Если, например, ωn = 0,06 МПа,

тогда ω = ωn + ωр = 0,06 + 0,168 = 0,228 МПа,

то есть ω > Т на параметр (0,228 > 0,2). Это значит, что часть параметров изделия в выборке выйдет за пределы допуска.

По форме кривой распределения можно судить о доминирующем закономерно - изменяющемся факторе: двухвершинная кривая при стабильном технологическом процессе указывает на то, что сбилось положение настройки параметра.

По величине ω′n можно судить о качестве настройки параметра при изготовлении изделия.

По соотношению поля рассеивания ωp = 6σ и поля допуска Т можно судить о возможности обеспечение параметра при изготовлении по настройке и допуске на настройку: если ω = ωn + ωp > Т, то возможно появления бракованных изделий.

Следовательно, метод кривых распределения позволяет определить возможный процент годных сборок или деталей.

6.4. Применение статистических методов исследования для оценки точности и настроенности технологических процессов

Заданный уровень качества изделия обеспечивается не только при проектировании конструкции, но и при его изготовлении, ремонте и эксплуатации. В практике после набора статистических данных в случае появления брака по некоторым параметрам технологу приходится разрабатывать мероприятия по обеспечению заданной точности и настроенности технологического процесса. Повышение качества равноценно увеличению объема выпуска, уменьшению затрат труда и материалов.

Рассмотрим решение некоторых часто встречающихся типовых задач при выполнении практических и лабораторных работ.

Задача №1. Требуется определить точность и настроенность процесса обработки, а также возможный процент брака при тонком точении шейки вала

ТНА D = 30js7( |

−0 ,012 |

) мм. Измерения размеров выборки на 50-ти деталях пока- |

||

|

+0 ,012 |

|

|

|

зали, что: средний диаметр - |

D |

= 30,008 мм, оценка среднего отклонения - σ |

||

= 0,005 мм. Предположительно рассеивание размеров подчиняется нормальному закону распределения. По результатам расчетов необходимо предложить пути снижения брака на данной операции.

Последовательность решения подобных задач следующая.

1.Вычисляют допуск на диаметр - Т = 0,024 мм.

2.Определяют поле рассеивания размеров:

ω= 6σ,

ω= 6 . 0,005 = 0,030.

3.Рассчитывают коэффициент точности процесса:

ω

kТ = Т ,

0 ,030 =

kТ = 0 ,024 1,25,

следовательно, процесс неточен.

Коэффициент точности процесса не должен превышать единицы. В некоторых случаях принимают, что kТ не должен превышать 0,8, чтобы создать не-

который запас по размаху текущих параметров. |

|

|

|

||

4. Вычисляют необходимый |

настроечный размер резца (средний |

||||

чертежный размер диаметра) – Dср = 30 мм. |

|

|

|

||

5. Определяют отклонение настройки резца: |

|

||||

|

Тн = Dср - |

D |

, |

|

|

Тн = 30 – 30,008 = - 0,008 |

мм. |

||||

Тогда коэффициент настройки вычисляют по формуле |

|||||

|

|

_ |

σ |

|

|

|

Dcр. |

− D + t |

N |

|

|

|

|

γ |

|

|

, |

k H = |

Т |

|

|

||

|

|

|

|

|

|

где Dcр – средний диаметр вала по чертежу,

tγ - квантиль распределения при уровне значимости γ (приложение 2). При уровне значимости γ = 0,95 и N = 50 квантиль tγ = 2,01. Тогда

kН = 0,41. Но значения kН |

не должно превышать 0,1, поэтому делают |

|||

вывод о том, что настройка процесса выполнена не правильно. |

||||

6. Рассчитывают вероятный процент исправимого и неисправимого брака |

||||

по формулам: |

|

|

|

|

Бнис |

= |

{0,5 + F[(Dнм - |

D )/σ}.100 , |

|

Бис |

= |

{0,5 - F[(Dнб - |

D )/σ}.100 , |

|

где F[(Dнм - D )/σ} и F[(Dнб - |

D )/σ}– функция Лапласа (приложение 3). |

|||

Бнис = {0,5 + F[(29,988 – 30,008)/0,005} .100 =0%,

{0,5 - F[(30.012 – 30,008)/0,005} .100 =21,1%.

Данные расчеты позволяют судить о том, что при изготовлении деталей появился брак, но он исправим. Для уменьшения брака центр группирования

параметров необходимо сместить на величину а = |

D |

- Dcр = 0,008 мм. |

Задача №2. На револьверном станке обработали партию заготовок для форсунок 500 шт. диаметром 20-0,2 мм. По результатам измерения N = 50 пробных заготовок величины среднего и среднего квадратического отклонений составляют d = 19,97 мм и σ = 0,019 мм. Определить число годных и бракованных деталей.

Решение.

Определяют интервал рассеяния размеров обрабатываемых валов относительно выборочного среднего (в предположении, что их распределение подчиняется закону Гаусса)

ω = ±3 σ = ±3. 0,019 = ±0,057 мм.

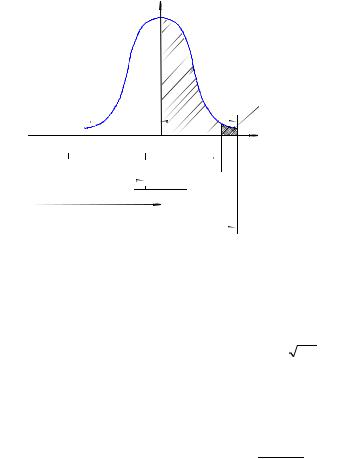

Из расположения поля рассеяния фактических размеров заготовок по отношению к полю допуска очевидно, что часть размеров (область размеров F2) будут выходить за допустимый наибольший размер (рис. 1.7).

ó

F1

|

|

|

6.2. Распределение размера 20-0,2 |

|

d ô .í ì |

|

F |

при изготовлении корпуса |

|

- 3σ |

+3σ |

2 |

форсунки |

|

õ |

||||

|

|

|

||

Ò/ 2 |

Ò/ 2 |

|

|

|

dcð |

dñì |

|

|

|

|

|

|

||

d |

|

|

|

|

d ô .í á |

|

|

|

Вся площадь под кривой распределения (полагаем, что она подчиняется закону Гаусса) равна 1, половина ее равна -0,5.

Тогда

|

|

= 0 ,5 − 1 |

z |

− |

Z 2 |

F2 |

= 0 ,5 − F1 |

∫е |

2 dz = 0.5Ф( z ), |

||

|

|

2π |

0 |

|

|

где Ф(z) - функция Лапласа.

Величина z =Т/σ в рассматриваемом случае равна

z = dнб − d ,

σ

= 20 −19,97 =

z  1,58. 0,019

1,58. 0,019

Тогда по приложению 1

Ф(z) = Ф(1,58) = 0,44

и

F2 = 0,5 - Ф(z) ; F2= 0,5 - 0,44 = 0,06,

то есть 6% деталей (18 шт.) будут бракованными, но брак исправим.

Задача 3. По результатам измерения диаметров пяти корпусов агрегата автоматики, обработанных на токарном полуавтомате, сразу после настойки станка и через некоторый промежуток времени получены следующие значе-

ния выборочных средних d 1 = 80 ,01мм и d 2 = 80 ,042 мм , дисперсий σ21 = 0,001 мм2 и σ22 = 0,004 мм2. Определить настоечный размер.

Решение.

1. Сначала проверяют гипотезу о равенстве выборочных дисперсий: σ12 = σ22 по критерию Фишера (приложение 2):

F= σ22 ;

σ12

=0,004 = F  4.

4.

0,001

Так как найденное значение критерия Фишера меньше табличного F = 5,25 при принятом уровне значимости α = 0,05, то гипотеза о равенстве дисперсий принимается. Значит, уровень точности станка не изменился.

2.Вычисляют средневзвешенную дисперсию:

σ2 = (n1 −1)σ12 + (n2 −1)σ 22 ;

+n2 − 2n1

σ 2 |

= (5 −1)0.001 + (5 −1)0.004 = 0.0025мм2 . |

|

|

|

5 + 5 − 2 |

|

|

со степенями свободы |

f = (n1 + n2 − 2); f = 5 + 5 − 2 = 8, , |

|

|

где n1 и n2 – количество заготовок, изготовленных на токарном полуавто- |

|||

мате в разное время. |

|

|

|

Среднее квадратичное отклонение |

σ = σ 2 = 0.0025 = 0.05 |

мм. |

|

3. Проверяют гипотезу о равенстве средних значений |

d1 = d 2 с помощью |

||

критерия Стьюдента. |

|

|

|

Так как |

|

|

|

|

t = d1 − d2 |

; |

|

σ1 + 1

n1 n2

t =  80,01 − 80,042

80,01 − 80,042 =1,01.

=1,01.

0,05 1 + 1

5 5

Расчетный критерий Стьюдента меньше табличного t = 2,78 (приложение 3), то гипотеза о равенстве средних значений в выборке принимается. Следовательно, настроечный размер за данный промежуток времени не изменился.

Если выборочные дисперсии окажутся неоднородными, значение критерия Стьюдента следует вычислить по формуле:

ϑ1t |

1−α ; f1 |

+ϑ2 t |

1−α ; f 2 |

, |

t = |

2 |

|

2 |

|

|

|

|

||

|

ϑ1 +ϑ2 |

|

|

|

где ϑ1 = σ 12 / n1 и ϑ2 = σ 22 / n2 .

Разницу между средними значениями выборки можно считать значимой (на уровне значимости α), если

|

|

|

|

d1 − d 2 |

>Т. |

|

|

|

Задача №4. Погрешность изготовления отверстия в корпусе ТНА |

||||||||

подчиняются нормальному закону распределения и |

известны: |

допуск на |

||||||

размер |

T |

= -60 мкм, |

среднеквадратическое |

отклонение |

размеров |

|||

σ = 30 мкм, |

интервал варьирования параметров ls = 0, li = -120 мкм. |

|||||||

Определить процент годных деталей. |

|

|

|

|

||||

Расчет следует выполнять в следующей последовательности. |

|

|||||||

Известно, |

что если |

случайная |

величина |

X |

задана |

плотностью |

||

распределения f(x), то вероятность того, что X примет значение, принадлежащее интервалу интервалу (li, ls), такова:

Р(li < X < ls) = |

|

|

ls |

|

|

|

|

|

|

|

||||||

|

|

∫ f ( x )dx |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

li |

|

|

|

|

|

|

|

|

или |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Р(li < X < ls) = |

1 |

( ls −T ) / σ |

|

|

|

|

|

- |

1 |

( li −T ) / σ |

|

|

||||

|

∫ e |

− z |

2 / 2 |

dz |

|

|

∫ e |

− z 2 |

/ 2 |

dz. |

||||||

π |

|

|

|

|

π |

|

|

|

||||||||

|

2 |

|

0 |

|

|

|

|

|

|

|

2 |

|

0 |

|

|

|

Пользуясь функцией Лапласа (приложение 3) |

|

|||||||||||||||

Ф(х) = |

1 |

х |

|

− z 2 |

|

|

|

|

|

|

|

|

||||

∫ e |

/ 2 |

dz |

|

|

|

|

|

|

||||||||

|

π |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

2 |

0 |

|

|

|

|

|

|

|

|

|

|

|

|

окончательно получим |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Р(li < X < ls) = |

|

l |

− T |

− |

l |

− T |

|

|

|

|

|

|||||

|

|

|

σ |

|

|

|

|

σ |

|

|

|

|

|

|||

|

|

|

Ф s |

|

|

|

|

Ф i |

. |

|

|

|

|

|

||

Подставляя заданные значения в эту формулу, получим |

||||||||||||||||

Р(-120< X < 0) = |

|

0 + 60 |

− |

|

− 120 + 60 |

= 2Ф( 2 ). |

||||||||||

|

30 |

|

|

|

30 |

|

||||||||||

|

|

Ф |

|

|

|

Ф |

|

|

||||||||

По таблице приложения 1 находим Ф(2) = 0,4772. Отсюда искомая вероятность

Р(-120< X < 0);

Р = 2 . 0,4772 = 0,9544.

Следовательно, при изготовлении корпусов ТНА годных деталей будет

95,44%.

Задача №5. Погрешность обработки наружного диаметра турбины подчиняется закону нормального распределения с Т = -85 мкм и σ = 38 мкм.

Известны: ls = 0, ll = -190 мкм. Определить % брака и величину подналадки, обеспечивающую обработку без неисправимого брака.

По аналогии с предыдущей задачей, подставляя в формулу