Sysoev_TeorosnovyTMSlekc

.pdf

4. Рассчитывают среднюю величину допуска составляющего звена:

Тср = |

ТА |

= 0,0086 |

мм. |

ξi (m − 1) |

Приведенные в п. 3.2.1 положения являются общими для расчета размерной цепи любым из пяти известных методов сборки.

5. Выбирают метод достижения требуемой точности замыкающего звена, экономичный в данных производственных условиях.

Метод полной взаимозаменяемости (МПВ). Дальнейший расчет в при-

мере выполняют в предположении, что производство редукторов массовое.

1.Составляют таблицу, в которую по ходу расчета размерной цепи заносят все данные (табл. 3.2).

2.Корректируют (на основе технико-экономических предположений) и устанавливают допуск на размер каждого из составляющих звеньев размерной цепи.

Задача определения допусков составляющих звеньев математически неопределенна, так как число неизвестных в (m – 1) раз больше числа имеющихся уравнений (одно):

m −1

Т А = ∑ ξi Т Аi .

i −1

Распределение допуска замыкающего звена ТАд между составляющими звеньями можно произвести способом попыток, способом равных допусков и способом одного квалитета.

В рассматриваемом примере номинальные размеры составляющих звеньев лежат в широком диапазоне – от 11 до 280 мм. Назначение на все звенья равных допусков приведет к большой разнице в квалитетах, а следовательно, и к большим различиям в условиях обеспечения этих допусков. Поэтому в данном случае более приемлем способ одного квалитета: принимают, что все составляющие размеры (звенья) выполнены по одному квалитету и допуск составляющих звеньев зависит только от их номинального размера.

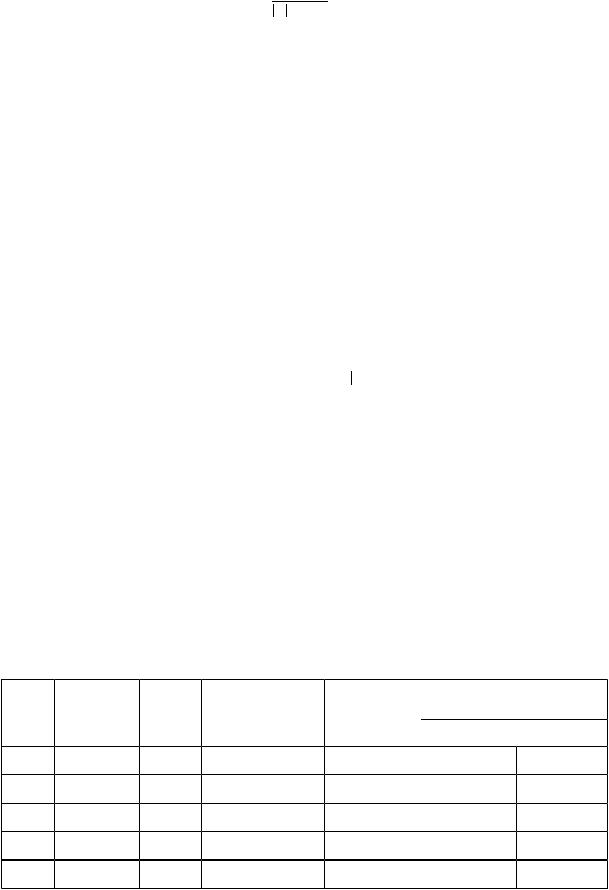

Таблица 3.3

Расчет размерной цепи методом полной взаимозаменяемости

Звено Номиналь- |

Допуск |

Координаты |

Переда- |

ный размер |

ТАi, мм |

середины поля |

точное отно- |

звена, мм |

|

допуска 0Аi, мм |

ше- |

|

|

|

ние ξ |

Предельные отклонения размеров звена, мм

верхнее вАi

верхнее вАi  нижнее нАi

нижнее нАi

А |

0 |

0,4 |

+0,2 |

— |

+0,4 |

0 |

А1 |

280 |

0,11 |

–0,055 |

–1 |

0 |

–0,11 |

А2 |

11 |

0,04 |

–0,02 |

–1 |

0 |

–0,04 |

А3 |

182 |

0,12 |

+0,06 |

+1 |

+0,12 |

0 |

A4 |

120 |

0,09 |

+0,045 |

+1 |

+0,09 |

0 |

А5 |

11 |

0,04 |

–0,02 |

–1 |

0 |

–0,04 |

Средний квалитет ас составляющих звеньев в числах единиц допуска (коэффициент точности) находят из выражения:

а |

с |

= |

ТА |

= |

|

ТАi |

, |

|

|

m −1 |

|

m −1 |

+ 0,001Аи ) |

||

|

|

|

∑iАi |

|

∑ |

(0,453 Аи |

|

|

|

|

i =1 |

|

i =1 |

|

|

где Аи =  Аmax Аmin – среднее геометрическое интервала размеров, мм.

Аmax Аmin – среднее геометрическое интервала размеров, мм.

По табл. 3.4 определяют величину i |

= 0,45 |

3 |

|

+ 0,001 Аи для каждого со- |

|

А |

|||||

|

|

|

|||

ставляющего звена: |

|

|

|

|

|

iA1 = 3,22 мкм; iA2 = iA5 = 1,08 мкм; |

iA3 = 2,89 мкм; iA4 = 2,17 мкм. |

||||

Тогда ас = 38. |

|

|

|

|

|

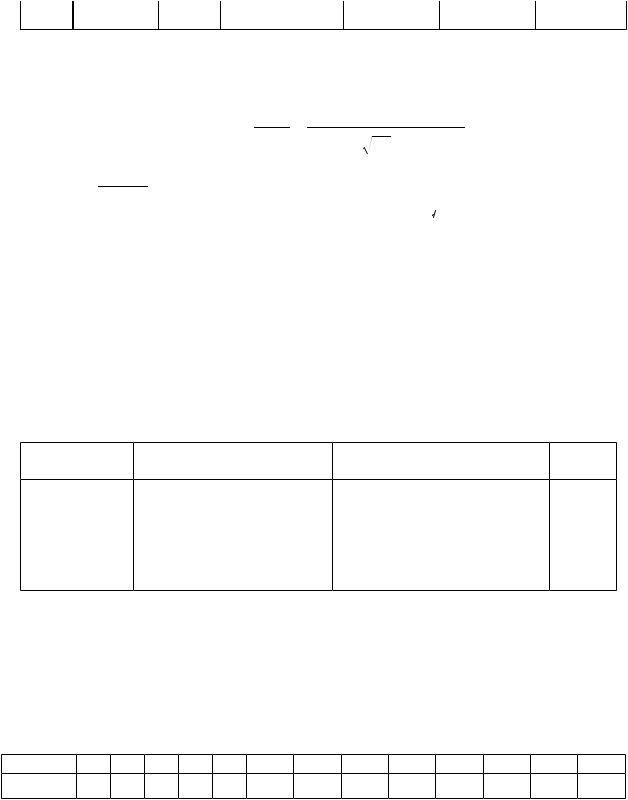

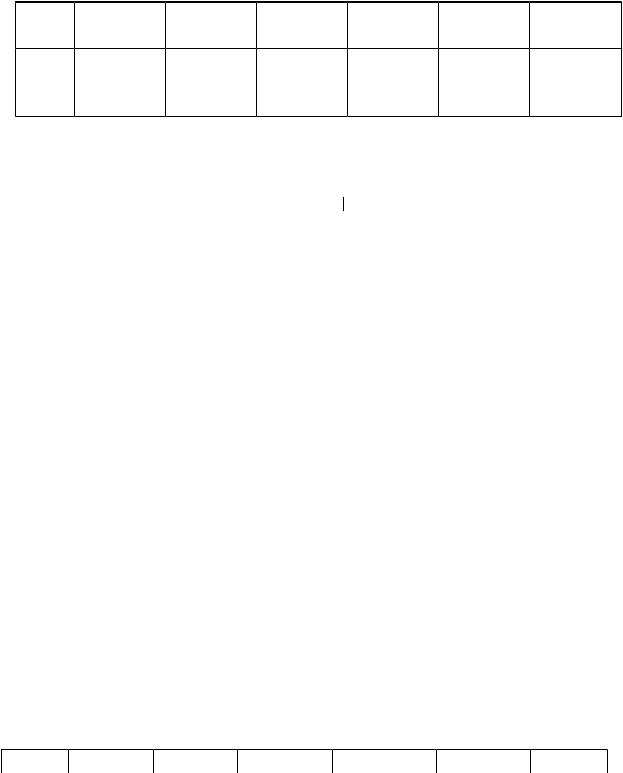

Таблица 3.4

Значения коэффициента i для определения числа единиц допуска на размер

Интервал |

i |

Интервал |

i |

Интервал |

i |

|

размера, мм |

размера, мм |

размера, мм |

||||

|

|

|

||||

< 3 |

0,55 |

18…30 |

1,29 |

120…180 |

2,66 |

|

3…6 |

0,73 |

30…50 |

1,51 |

180…250 |

2,39 |

|

6…10 |

0,89 |

50…80 |

1,78 |

250…315 |

2,97 |

|

10…18 |

1,06 |

80…120 |

2,17 |

315…400 |

3,15 |

|

|

|

|

|

400…500 |

3,47 |

По табл. 3.4 сопоставляют значение ас = 38 с количеством единиц допусков по квалитетам. Получаем, что рассчитанное значение ас близко к числу единиц допуска по 9-му квалитету (ас = 40). Принимаем допуски на составляющие звенья размерной цепи А как для основных валов и отверстий по 9-му квалитету.

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3.5 |

|

|

|

|

Число единиц допуска ас для квалитетов 5...17 |

|

|

|||||||

Квалитет |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

ас |

7 |

10 |

16 |

25 |

40 |

64 |

100 |

160 |

250 |

400 |

640 |

1 000 |

1 600 |

|

Назначив допуски (по табл. 3.6) по 9-му квалитету на звенья А2 и А5 – как |

||||||||||||

для основных валов, а на звенья А3, А4 – |

как для основных отверстий, получим |

||||||||||||

|

|

|

ТА2 = ТА5 = 0,043 мм; |

ТА3 = 0,115 мм; |

ТА4 = 0,087 мм |

|

|||||||

или, округляя |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

ТА2 = ТА5 = 0,04 мм; |

ТА3 = 0,12 мм; ТА4 = 0,09 мм. |

|

|||||||

Допуск на звено А1 вычисляем из основного уравнения:

Т А1 = Т А − (Т А2 + Т А3 + Т А4 + Т А5 );

ТА1 = 0,11 мм.

Полученный допуск на размер А1 находим между допусками 8-го (0,081 мм) и 9-го (0,13 мм) квалитетов.

Таким образом, на все составляющие звенья размерной цепи назначены экономически приемлемые для условий массового производства редукторов допуски. Если необходимо обеспечить точное соответствие допусков всех составляющих звеньев квалитетам по ГОСТ 25346−82, на звено А1 следовало бы назначить допуск по 8-му квалитету – 0,081 мм.

3. Назначают и рассчитывают координаты середин полей допусков всех составляющих звеньев.

Задача также математически неопределенна, так как неизвестных в (m – 1) раз больше числа имеющихся уравнений (одно уравнение):

m −1

0 А = ∑ξАi 0 Аi . i =1

В рассматриваемом примере, располагая допуски относительно номинала, как для основных валов, так и для отверстий получим:

0 А2 = 0 А5 = −0,02 мм; 0 А3 = +0,06 мм; 0 А4 = +0,045 мм.

Координату звена А1 определяем из основного уравнения:

0 А1 = − 0 А2 + 0 А3 + 0 А4 − 0 А5 − 0 А = −0,055 мм.

4. Выполняют проверку правильности расчетов допусков и координат середин полей допусков составляющих звеньев:

вА = |

m −1 |

ξi |

0 Аi + |

m −1 |

ξi |

Т Аi , |

|

|

∑ |

∑ |

|

||||||

|

i =1 |

|

|

i =1 |

|

2 |

|

|

|

|

|

|

|

|

|||

|

m −1 |

|

|

m −1 |

|

Т Аi |

. |

|

нА = ∑ ξi |

0 Аi − ∑ ξi |

|||||||

2 |

||||||||

|

i =1 |

|

|

i =1 |

|

|

||

|

|

|

|

|

|

|||

Подставляя значения из табл. 3.2, получим:

вА |

= 0,4 мм; |

нА |

= 0,42 мкм. |

Так как расчетные значения предельных отклонений исходного звена совпадают с заданными (см. п.п. 1 и 2), то расчет допусков и координат середин полей допусков выполнен правильно.

5. Рассчитывают предельные отклонения по уравнениям (цифровые значения см. в табл. 3.2):

вАi = |

0 Аi + (Т Аi / 2), |

нАi = |

0 Аi − (Т Аi / 2). |

6. Рассчитывают предельные размеры по уравнениям

Аi max = Аi + вАi ; Аi min = Аi + нАi .

Получаем: А1max=280 мм; А1min = 279,89 мм; А1 = 280–0,11 мм;

А2max = А5max = 11 мм; А2min = А5min = 10,96 мм; А2 = А5 = 11–0,04 мм;

А3max = 182,12 мм; А3min = 182 мм; А3= 182 +0,12 мм; A4mах = 120,09 мм; A4 min = 120 мм; A4 = 120+0,09 мм.

|

|

|

|

|

|

Значения допусков, мкм |

|

|

|

|

|

|

|

|

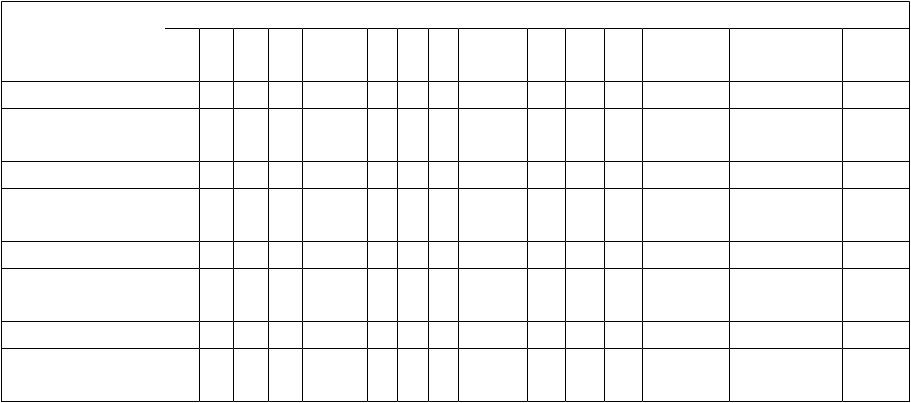

Таблица 3.6 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Интервалы |

|

|

|

|

|

|

|

|

|

Квалитет |

|

|

|

|

|

|

|

|

||||

размера, мм |

01 |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

16 |

|

17 |

|

> 3 |

0,3 |

0,5 |

0,8 |

1,2 |

2 |

3 |

4 |

6 |

10 |

14 |

25 |

40 |

60 |

100 |

140 |

250 |

400 |

|

600 |

1 000 |

||

3…6 |

0,4 |

0,6 |

1 |

1,5 |

2,5 |

4 |

5 |

8 |

12 |

18 |

30 |

48 |

75 |

120 |

180 |

300 |

480 |

750 |

|

1 200 |

||

6…10 |

0,4 |

0,6 |

1 |

1,5 |

2,5 |

4 |

6 |

9 |

15 |

22 |

36 |

58 |

90 |

150 |

220 |

360 |

580 |

900 |

|

1 500 |

||

10…18 |

0,5 |

0,8 |

1,2 |

2 |

3 |

5 |

8 |

11 |

18 |

27 |

43 |

70 |

110 |

180 |

270 |

430 |

700 |

1 |

100 |

1 8 |

00 |

|

18…30 |

0,6 |

1 |

1,5 |

2,5 |

4 |

6 |

9 |

13 |

21 |

33 |

52 |

84 |

130 |

210 |

330 |

520 |

840 |

1 |

300 |

2 1 |

00 |

|

30…50 |

0,6 |

1 |

1,5 |

2,5 |

4 |

7 |

11 |

16 |

25 |

39 |

62 |

100 |

160 |

250 |

390 |

620 |

1 000 |

1 |

60 |

0 |

2 500 |

|

50…80 |

0,8 |

1,2 |

2 |

3 |

5 |

8 |

13 |

19 |

30 |

46 |

74 |

120 |

190 |

300 |

460 |

740 |

1 200 |

1 |

900 |

3 |

000 |

|

80…120 |

1 |

1,5 |

2,5 |

4 |

6 |

10 |

15 |

22 |

35 |

54 |

87 |

140 |

220 |

350 |

540 |

870 |

1 400 |

2 |

20 |

0 |

3 500 |

|

120…180 |

1,2 |

2 |

3,5 |

5 |

8 |

12 |

18 |

25 |

40 |

63 |

100 |

160 |

250 |

400 |

630 |

1 000 |

1 600 |

|

2 500 |

4 000 |

||

180…250 |

2 |

3 |

4,5 |

7 |

10 |

14 |

20 |

29 |

46 |

72 |

115 |

185 |

290 |

460 |

720 |

1 150 |

1 850 |

2 |

900 |

4 600 |

||

250…315 |

2,5 |

4 |

6 |

8 |

12 |

16 |

23 |

32 |

52 |

81 |

130 |

210 |

320 |

520 |

810 |

1 300 |

2 100 |

3 |

200 |

5 200 |

||

315…400 |

3 |

5 |

7 |

9 |

13 |

18 |

25 |

36 |

57 |

89 |

140 |

230 |

360 |

570 |

890 |

1 400 |

2 300 |

3 |

6 |

00 |

57 700 |

|

400…500 |

4 |

6 |

8 |

10 |

15 |

20 |

27 |

40 |

63 |

97 |

155 |

250 |

400 |

630 |

970 |

1 550 |

2 500 |

4 |

000 |

6 300 |

||

Метод неполной взаимозаменяемости (МНП). Предполагается, что производство редукторов массовое.

1.Составляют расчетную таблицу (табл. 3.7).

2.Устанавливают допустимый процент риска Р. Для условий массового производства, когда детали изготавливают по методу автоматического получения размеров на настроенных станках, принимают Р = 0,27 %. Тогда

коэффициент риска t = 3.

3. Определяют (выбирают) предполагаемые законы распределения каждого из звеньев.

Полагая, что детали редуктора изготавливают в больших количествах на настроенных станках (см. п. 2) при нормальном ходе технологического процесса, принимаем, что рассеяние размеров всех звеньев размерной цепи подчиняется закону Гаусса.

Тогда коэффициенты относительного рассеяния равны

λ1A1 = λ1A2 = λ1A3 = λ1A4 = λ1A5 = 1/9.

|

|

|

|

|

|

Таблица 3.7 |

|

|

Расчет размерной цепи методом неполной взаимозаменяемости |

||||||

|

|

|

Координаты |

Переда- |

Предельные |

||

|

Номиналь- |

|

отклонения размеров |

||||

|

Допуск |

середины поля |

точное |

звена, мм |

|||

Звено |

ный размер |

||||||

ТАi, мм |

допуска |

отноше- |

|

|

|||

|

звена, мм |

верхнее |

нижнее |

||||

|

|

|

0Ai, мм |

ние ξAi |

вАi |

нАi |

|

|

|

|

|

|

|||

А |

0 |

0,4 |

+0,2 |

– |

+0,4 |

0 |

|

А1 |

280 |

0,21 |

+0,095 |

–1 |

+0,2 |

–0,01 |

|

А2 |

11 |

0,07 |

–0,035 |

–1 |

0 |

–0,07 |

|

А3 |

182 |

0,27 |

+0,135 |

+1 |

+0,27 |

0 |

|

А4

А5

120 |

0,18 |

+0,09 |

+1 |

+0,18 |

0 |

11 |

0,07 |

–0,035 |

– |

0 |

–0,07 |

Примечание. Для всех звеньев коэффициент относительного рассеяния λ1Ai = 1/9.

Рассчитываем среднюю величину допуска (см. также п. 2 МПВ). При назначении допусков одного квалитета в общем случае расчет аналогичен расчету при реализации метода полной взаимозаменяемости:

ас = m −1 |

ТА к |

, |

|

||

∑ |

(0,453 Аи + |

0,001Аи )2 кi |

i =1 |

|

|

где к и кi – коэффициенты относительного рассеяния соответственно замыкающего и составляющих звеньев (λ′i = кi2 / ti2 ) .

Исходя из предположения, что рассеяние размеров замыкающего и составляющих звеньев происходит по закону Гаусса, получим к = кi = 1.

Следовательно, ас в данном случае будет иметь то же значение, что и при расчете по методу полной взаимозаменяемости (см. п. 2 МПВ).

Для решения поставленной задачи определим значение среднего допуска Т'ср, расширенного по сравнению со средним допуском, полученным при расчете по методу полной взаимозаменяемости:

ср = |

Т |

= |

0,179 |

мм. |

|

λ1i (m −1) |

|||||

t ξi |

|

||||

Т′ |

|

|

|

5. На основе технико-экономической целесообразности корректируют и устанавливают расширенный допуск на размер каждого составляющего звена.

Учитывая, что при расчете размерной цепи А по методу полной взаимозаменяемости допуски на составляющие звенья А2 = А5 были назначены по 9- му квалитету, допуски на размеры А2, А3, А4, А5 назначают по 10-му квалитету:

Т¢А2= Т¢А5 = 0,07 мм; |

Т¢А3 = 0,185 мм; Т¢А4= 0,14 мм. |

На звено A1 допуск вычисляют из уравнения: |

|

|

m −1 |

Т А = t |

∑ ξ2Аi λ1А (Т1Аi )2 , |

|

i =1 |

откуда ТА1 = 0,31 мм.

Этот допуск на звено А1 = 280 мм приближается к допуску по 11-му квалитету (0,32 мм).

Возможно, в конкретных условиях производства редукторов нет необходимости назначать столь широкий допуск на размер А1. Целесообразнее расширить допуски на звенья А3 и А4, так как точность по этим размерам сравнительно трудно обеспечить при обработке резанием.

Предпримем вторую попытку корректировки допусков на составляющие звенья. Расширим допуск на звено А4 сверх ранее назначенного допуска по 10му квалитету получим

Т"А4 = 0,18 мм.

На звенья А1, А2, А5 назначим допуски по 10-му квалитету и получим

Т²А1 = 0,21 мм; Т²А2 = т²А5 = 0,07 мм.

Допуск на звено А3 вычислим из основного уравнения:

Т²А3 = 0,27 мм.

Этот допуск приближается к допуску 11-го квалитета (0,290 мм). Следовательно, распределение допусков по второму варианту можно считать более приемлемым (см. табл. 3.3).

6. Назначают и рассчитывают координаты середин полей допусков всех составляющих звеньев.

Руководствуясь изложенными в п. 2 МПВ соображениями, назначаем

"0 А2 = "0 А5

" |

=+0,135 мм; |

0А3 |

|

= −0,035 мм; |

|

"0А4 =+0,09мм. |

|

На звено А1 координату середины допуска определяем из основного уравнения:

" |

=− |

" |

+ |

" |

+ |

" |

− |

" |

− |

0А |

=+0,095 мм. |

0 А1 |

|

0 А2 |

|

0 А3 |

|

0А4 |

|

0 А5 |

|

|

7. Выполняют проверку правильности расчетов допусков и координат середин полей допусков составляющих звеньев:

m −1

вА = ∑ξАi 0 Аi i =1

|

m −1 |

|

нА = |

∑ |

ξАi 0 Аi |

|

i =1 |

|

m −1

+ t  ∑ ξ2Аi λ1А (Т Аi / 2)2 ,

∑ ξ2Аi λ1А (Т Аi / 2)2 ,

i =1

m −1

−t  ∑ ξ2Аi λ1А (Т Аi / 2)2 .

∑ ξ2Аi λ1А (Т Аi / 2)2 .

i =1

Расчеты дали следующие результаты:

вА = 0,4 мм; нА = 0.

Так как расчетные значения предельных отклонений исходного звена совпадают с заданными, то расчет допусков и координат середин полей допусков выполнен правильно.

8.Рассчитывают предельные отклонения (см. п. 5 МПВ и табл. 3.3).

9.Рассчитывают предельные размеры.

Рассчитывая предельные размеры аналогично расчету, изложенному в п. 6 МПВ, получают размеры всех составляющих звеньев с предельными отклонениями, которые и проставляют на чертежах соответствующих деталей:

|

+0,20 |

+0,27 |

; |

+0,18 |

|

А1 = 280 −0,01 ; А2 = А5 = 11–0,07 ; A3= 182 |

|

А4 = 120 . |

|

Метод групповой взаимозаменяемости (МГВ). Предполагается, что |

||||

производство редукторов является крупносерийным. |

|

|

||

1. |

Рассчитывают среднюю величину производственного (расширен- |

|||

ного) допуска:

Т′ср = n Tср.

Примем, что расширение среднего значения производственного допуска Тср в три раза, рассчитанного по методу полной взаимозаменяемости (см. п. 5), обеспечит возможность установить на все составляющие звенья размерной

цепи экономически приемлемые допуски в условиях крупносерийного производства.

Тогда

Т'1ср = 3 × 0,08 = 0,24 мм; Т'1 = n Т = 3 × 0,4 = 1,2 мм.

2. Устанавливают расширенные допуски на размеры всех составляющих звеньев. При расчете и назначении допусков должно быть соблюдено условие равенства сумм допусков увеличивающих и уменьшающих звеньев:

k |

|

|

∑ |

ξii Тi |

= |

i =1 |

|

|

m −1 |

σ |

∑ |

ξii Тi . |

k +1 |

|

В нашем конкретном случае

Т1А = |

m −1 |

ξАi Т1Аi ; |

|

|

|

|

|

∑ |

|

Т А' 3 + Т А' 4 = 0,5Т А . |

|

||||

|

|

i −1 |

|

|

|

|

|

Рассмотрим первое из этих уравнений: |

|

|

|||||

Т А' 1 + Т А' 2 |

+ Т А' 5 = 0,5Т А |

= 0,5 ×1,2 = 0,6 мм. |

|

||||

Предпримем попытку назначить допуски на звенья А1, А2, А5 по 11-му |

|||||||

квалитету: |

|

|

|

|

|

|

|

|

Т А' 1 = |

0,32 мм; |

Т А' 2 |

= Т А' 5 = |

0,11 мм. |

|

|

Тогда |

|

|

= 0,32 + 2 × 0, 11 = 0,54 мм. |

|

|||

|

Т А' 1 + Т А' 2 |

|

|||||

Доведем сумму этих допусков до 0,6 мм, при этом все допуски должны |

|||||||

быть кратны числу групп (три): |

|

|

|

|

|||

ТА1 = 0,36 мм; |

Т "А2 |

= Т "А5 = |

0,12 мм. |

||||

" |

|

|

|

||||

Тогда |

|

|

|

|

= 0,36 + 2 × 0,12 = 0,60 мм. |

||

Т "А1 |

+ Т "А 2 |

|

|||||

Рассмотрим вторую сумму: Т А' 3 + Т А' 4 = 0,5Т А |

= 0,6 мм. |

|

|||||

Ввиду близости номиналов звеньев А3 и А4 приравняем соответствую- |

|||||||

щие допуски: |

|

|

|

|

|

|

|

|

|

|

Т А' 3 |

= Т А' 4 , |

|

|

|

тогда 2Т А' 3 = 0,6 мм; |

Т А' 3 = Т А' |

4 |

= 0,3 мм. |

|

|

|

|

Допуск на звено А3 = 182 мм несколько превышает допуск 11-го квалитета (0,29 мм), а допуск на размер А4 = 120 мм находится между допусками 11- и 12-го квалитетов. Таким образом, на все составляющие звенья А1… А5 установлены экономически приемлемые расширенные допуски.

2. Устанавливают допуски и координаты их середин для деталей каждой группы (табл. 3.8).

|

|

|

|

|

|

|

|

|

|

|

|

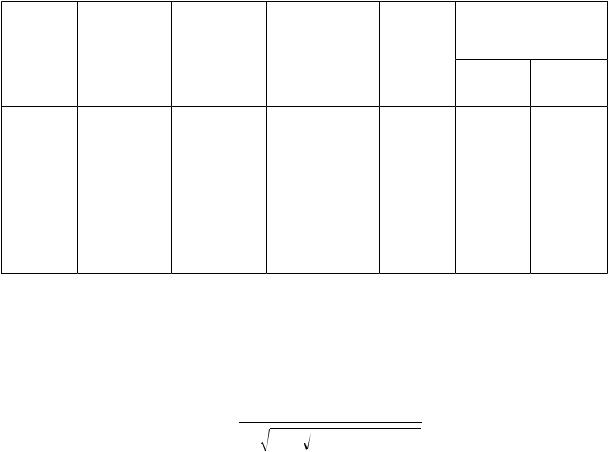

Таблица 3.8 |

|

|

Допуски и координаты их середин для трех групп деталей |

|

|||||||||

Группа |

|

0А1 при |

|

0А2 при |

0А3 при |

0А4 при |

|

0А5 при |

0А при |

|||

ТА1 = 0,12 |

ТА2 = 0,04 |

ТА3 = 0,10 |

ТА4 = 0,10 |

ТА5 = 0,04 |

ТА = 0,12 |

|||||||

1 |

|

–0,06 |

|

–0,02 |

+0,05 |

+0,05 |

-0,02 |

|

+0,20 |

|||

2 |

+0,06 |

|

+0,02 |

+0,15 |

+0,15 |

|

– |

+0,20 |

||||

3 |

|

+0,18 |

|

|

+0,06 |

|

+0,25 |

+0,25 |

|

+0,06 |

|

+0,20 |

При назначении координат середин полей допусков необходимо соблюдать условие:

m −2

iТi′.

i=1

Сувеличением номера группы координата середины поля допуска данного звена возрастает на величину допуска соответствующего звена.

Например: |

|

= – 0,045 мм; |

I группа: |

0 А1 |

|

|

' |

|

II группа: |

" |

= |

' |

+ TA1 |

= –0,045 + 0,09 = +0,045 |

мм; |

0А1 |

0 А1 |

|||||

|

|

|

|

|

|

III группа: |

'" |

= |

" |

+ ТА1 = +0,045 + 0,09 = +0,135 мм. |

0А1 |

0А1 |

4.Рассчитывают предельные отклонения размеров всех составляющих звеньев размерной цепи (см. п. 5 МПВ).

5.Рассчитывают предельные размеры всех составляющих звеньев размерной цепи. Расчеты выполняют аналогично п.п. 6 МПВ и 9 МНВ. Размеры всех составляющих звеньев с предельными отклонениями по трем группам приведены в табл. 3.8.

По таблице следует, что детали должны быть изготовлены с размерами

А1 = 280 |

+0,18 |

; А2 |

= А5 =11 |

+0,06 |

; А3 = 182 |

+0, 25 |

; А4 |

= 120 |

+0, 25 |

−0, 06 |

−.0,02 |

+0, 05 |

+0, 05 . |

Сортировка деталей на три группы производится в соответствии с размерами, указанными в табл. 3.9.

Таблица 3.9

Размеры деталей по группам

Группа |

А1 |

А2 |

А3 |

А4 |

А5 |

А |