Sysoev_TeorosnovyTMSlekc

.pdf

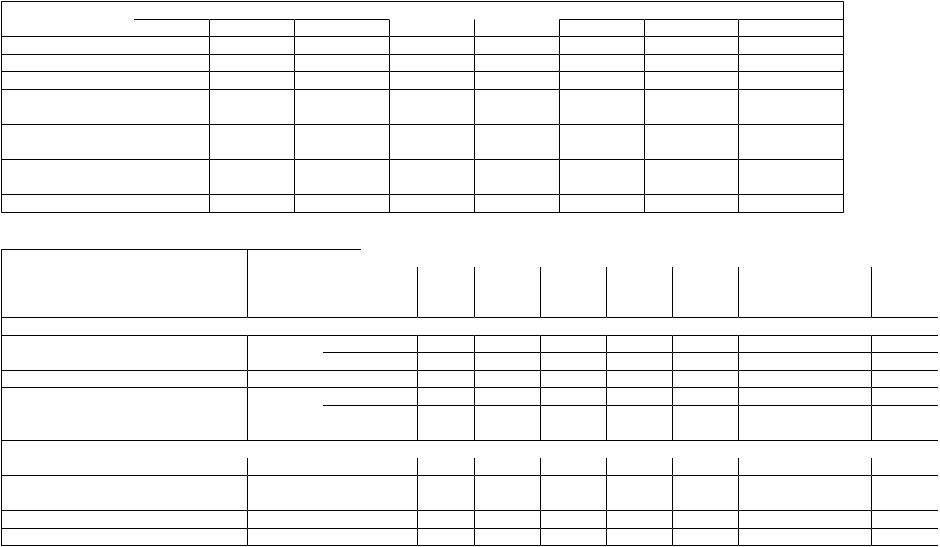

Таблица 2.8

Шероховатость поверхности Ra (мкм) в зависимости от точности изготовления деталей

Поле допуска по |

|

|

|

Номинальный диаметр деталей, мм |

|

|

||

ГОСТ 25347–82 |

<6 |

6–10 |

10–30 |

30–80 |

80–120 |

120–180 |

180–260 |

260–500 |

H7 |

0,40 |

0,40 |

0,80 |

0,80 |

1,6 |

1,6 |

1,6 |

1,6 |

R7; S7 |

0,20 |

0,20 |

0,40 |

0,40 |

0,8 |

1,6 |

1,6 |

1,6 |

N7; M7; K7; J87 |

0,20 |

0,20 |

0,40 |

0,40 |

0,8 |

0,8 |

0,8 |

1,6 |

G7; F8 |

0,40 |

0,40 |

0,80 |

0,80 |

0,80 |

1,6 |

1,6 |

1,6 |

H8; t8 |

0,80 |

0,80 |

0,80 |

1,60 |

1,60 |

1,6 |

1,6 |

3,2 |

H8 |

0,80 |

0,80 |

0,80 |

1,60 |

3,2 |

3,2 |

3,2 |

6,3 |

H11 |

1,60 |

1,60 |

1,60 |

3,20 |

3,2 |

6,3 |

6,3 |

6,3 |

D11 |

1,60 |

1,60 |

3,2 |

3,2 |

3,2 |

6,3 |

6,3 |

6,3 |

CD11 |

1,60 |

3,20 |

3,2 |

3,2 |

6,3 |

6,3 |

6,3 |

6,3 |

H12; B12 |

3,20 |

3,20 |

6,3 |

6,3 |

6,3 |

12,5 |

12,5 |

12,5 |

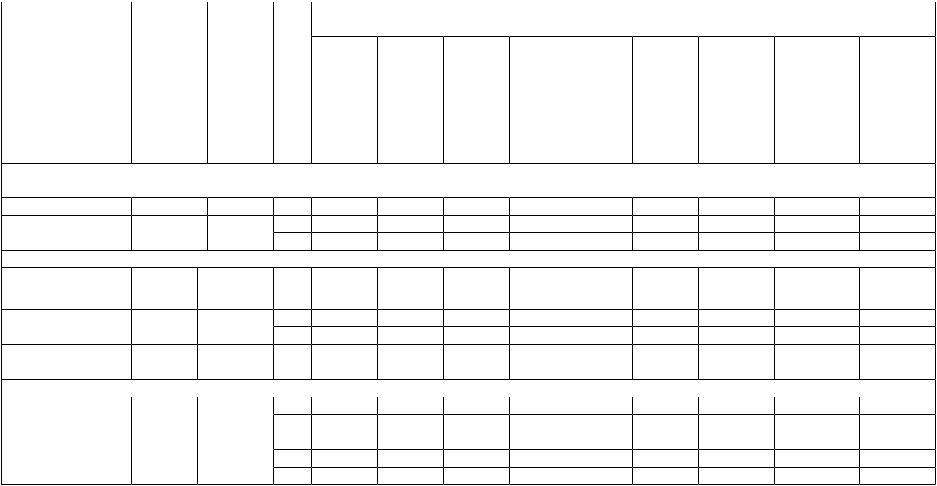

Таблица 2.9

Точность и качество поверхности при обработке наружных цилиндрических поверхностей (для сталей)

|

Ra, мкм |

слой, |

Квалитет |

18–30 |

30–50 |

50–80 |

80–120 |

180 |

250 |

315 |

400 |

500 |

|||

Метод обработки |

Шероховатость |

Дефект- |

|

|

|

Допуск на обработку при номинальном диаметре, мм |

|

|

|

||||||

|

поверхности |

ный |

|

|

|

|

|

120– |

180– |

250– |

315– |

400– |

|||

|

|

|

|

|

|

|

|

||||||||

|

|

мкм |

|

|

|

|

|

|

|

|

|

|

|

|

|

Обтачивание: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

черновое |

25–50 |

120–60 |

14 |

0,52 |

0,62 |

0,74 |

0,87 |

1,00 |

1,15 |

1,30 |

1,40 |

|

1,55 |

|

|

|

|

|

12 |

0,21 |

0,23 |

0,30 |

0,35 |

0,40 |

0,46 |

0,52 |

0,57 |

0,63 |

|||

получистовое |

12,5–3,2 |

50–20 |

12 |

0,21 |

0,23 |

0,30 |

0,35 |

0,40 |

0,46 |

0,52 |

0,57 |

|

0,63 |

|

|

однократное |

|

|

11 |

0,13 |

0,16 |

0,19 |

0,22 |

0,25 |

0,29 |

0,32 |

0,36 |

0,40 |

|||

6,3–1,6 |

30–20 |

10 |

0,084 |

0,10 |

0,12 |

0,14 |

0,16 |

0,19 |

0,21 |

0,23 |

0,25 |

||||

чистовое |

|||||||||||||||

|

|

9 |

0,052 |

0,062 |

0,074 |

0,087 |

0,10 |

0,12 |

0,13 |

0,14 |

0,16 |

||||

|

|

|

|||||||||||||

Шлифование: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

обдирочное |

1,6–0,8 |

20 |

8 |

0,033 |

0,039 |

0,046 |

0,054 |

0,063 |

0,072 |

0,081 |

0,089 |

0 ,097 |

|||

чистовое |

0,8–0,4 |

15–5 |

7 |

0,021 |

0,025 |

0,030 |

0,035 |

0,040 |

0,046 |

0,052 |

0,05 |

7 |

0,063 |

||

|

|

|

6 |

0,013 |

0,016 |

0,019 |

0,022 |

0,029 |

0,032 |

0,036 |

0,040 |

0,044 |

|||

Притирка |

5–3 |

5–3 |

5 |

0,009 |

0,011 |

0,013 |

0,015 |

0,018 |

0,020 |

0,023 |

0,025 |

|

0,02 |

7 |

|

Суперфиниш |

0,4–0,2 |

– |

5 |

0,006 |

0,007 |

0,008 |

0,010 |

0,012 |

0,014 |

0,016 |

0,018 |

|

0, 020 |

||

Примечание. Для деталей из чугуна и цветных металлов допуск отклонения можно принимать на один квалитет точнее.

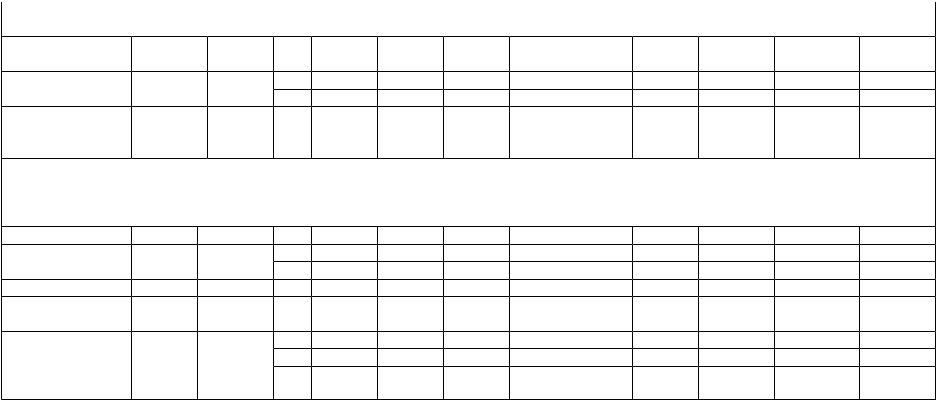

Метод обработки |

Шерохо- |

Дефек- |

|

ватость |

т-ный |

|

поверх- |

слой, |

|

ности |

мкм |

|

Ra, мкм |

|

Сверление и |

12,5–3,2 |

75–25 |

рассверливание |

|

|

Зенкерование: |

|

|

Таблица 2.10

Точность и качество поверхности при обработке отверстий

Квалитет |

|

|

Допуск на обработку при номинальном диаметре, мм |

|

|||||

|

|

|

|

||||||

|

6–10 |

10–18 |

18–30 |

30–50 |

50–80 |

80–120 |

120–180 |

180–250 |

250–315 |

12 |

0,15 |

0,18 |

0,21 |

0,25 |

0,30 |

0,35 |

– |

– |

– |

11 |

0,09 |

0,11 |

0,13 |

0,16 |

0,19 |

0,22 |

– |

– |

– |

черновое |

12,5–6,3 |

50–30 |

12 |

0,18 |

0,21 |

0,25 |

0,30 |

0,35 |

0,40 |

– |

– |

– |

однократное |

6,3–3,2 |

40–25 |

11 |

0,11 |

0,13 |

0,16 |

0,19 |

0,22 |

0,25 |

– |

– |

– |

|

|

|

10 |

0,07 |

0,08 |

0,10 |

0,12 |

0,14 |

0,15 |

– |

– |

– |

Развертывание: |

|

|

|

|

|

|

|

|

|

|

|

|

нормальное |

1,6 |

25–12 |

11 |

0,09 |

0,11 |

0,13 |

0,16 |

0,19 |

0,22 |

– |

– |

– |

|

|

|

10 |

0,06 |

0,07 |

0,08 |

0,10 |

0,12 |

0,14 |

– |

– |

– |

точное |

0,8 |

10 |

8 |

0,022 |

0,027 |

0,033 |

0,039 |

0,040 |

0,054 |

– |

– |

– |

|

|

|

7 |

0,015 |

0,018 |

0,021 |

0,025 |

0,030 |

0,035 |

– |

– |

– |

тонкое |

0,4 |

5 |

6 |

0,009 |

0,011 |

0,013 |

0,016 |

0,019 |

0,022 |

– |

– |

– |

|

|

|

5 |

0,006 |

0,008 |

0,009 |

0,011 |

0,013 |

0,015 |

– |

– |

– |

Протягивание: |

|

|

|

|

|

|

|

|

|

|

|

|

черновое |

1,6 |

25–15 |

11 |

– |

– |

0,130 |

0,160 |

0,190 |

0,220 |

– |

– |

– |

|

|

|

10 |

– |

– |

0,084 |

0,100 |

0,120 |

0,140 |

– |

– |

– |

чистовое |

0,8–0,4 |

10–5 |

8 |

– |

– |

0,033 |

0,039 |

0,046 |

0,054 |

– |

– |

– |

|

|

|

7 |

– |

– |

0,021 |

0,025 |

0,030 |

0,035 |

– |

– |

– |

|

|

|

6 |

– |

– |

0,013 |

0,016 |

0,019 |

0,022 |

– |

– |

– |

Продолжение табл. 2.10

Растачивание: |

|

|

|

|

|

|

|

|

|

|

|

|

|

черновое |

12,5–6,3 |

50–30 |

12 |

– |

– |

0,210 |

0,250 |

0,300 |

0,350 |

0,400 |

0,460 |

0,52 |

0 |

|

|

|

11 |

– |

– |

0,130 |

0,160 |

0,190 |

0,220 |

0,290 |

0,320 |

0,360 |

|

чистовое |

3,2–1,6 |

25–16 |

10 |

– |

– |

0,084 |

0,100 |

0,120 |

0,140 |

0,160 |

0,185 |

0,210 |

|

|

|

|

8 |

– |

– |

0,033 |

0,039 |

0,046 |

0,054 |

0,063 |

0,072 |

0,081 |

|

тонкое, |

0,8–0,2 |

10–4 |

7 |

– |

– |

0,021 |

0,025 |

0,030 |

0,035 |

0,046 |

0,052 |

0,057 |

|

алмазное |

|

|

6 |

– |

– |

0,013 |

0,016 |

0,019 |

0,022 |

0,025 |

0,029 |

0,032 |

|

|

|

|

5 |

– |

– |

0,009 |

0,011 |

0,013 |

0,015 |

0,018 |

0,020 |

0,023 |

|

Шлифование: |

|

|

|

|

|

|

|

|

|

|

|

|

|

предварительное |

1,6 |

20 |

8 |

– |

0,027 |

0,033 |

0,039 |

0,046 |

0,054 |

0,063 |

0,072 |

0,081 |

|

чистовое |

0,8–0,4 |

20–5 |

7 |

– |

0,018 |

0,021 |

0,025 |

0,030 |

0,035 |

0,040 |

0,046 |

0,0 |

52 |

|

|

|

6 |

– |

0,011 |

0,013 |

0,016 |

0,019 |

0,022 |

0,025 |

0,029 |

0,032 |

|

тонкое |

0,4–0,1 |

5 |

5 |

– |

0,008 |

0,009 |

0,011 |

0,013 |

0,015 |

0,018 |

0,020 |

0,023 |

|

Притирка, хонин- |

0,4– |

5–3 |

5 |

– |

0,008 |

0,009 |

0,011 |

0,013 |

0,015 |

0,018 |

0,020 |

0,023 |

|

гование |

0,025 |

|

|

|

|

|

|

|

|

|

|

|

|

Раскатывание, ка- |

0,40– |

– |

8 |

– |

– |

0,033 |

0,039 |

0,046 |

0,054 |

0,063 |

0,072 |

0,081 |

|

либрование, ал- |

0,05 |

|

7 |

– |

– |

0,021 |

0,025 |

0,030 |

0,035 |

0,040 |

0,046 |

0,052 |

|

мазное выглажи- |

|

|

5 |

– |

– |

0,009 |

0,011 |

0,013 |

0,015 |

0,018 |

0,020 |

0,023 |

|

вание |

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание. Данные значения предельных отклонений на размеры относятся к деталям из стали. Для деталей из чугуна или цветных металлов предельные отклонения по точности можно принимать на один квалитет точнее.

Рекомендации табл. 2.8…2.10 приведены для случая, когда отклонения формы и расположения поверхностей допускаются в пределах поля допуска размера и особо не оговариваются. Для случаев, когда допуски на отклонения от геометрической формы оговариваются особо, данные эти следует корректировать. Если эти допуски составляют 50 % и более допуска на размер, параметры шероховатости, приведенные в таблицах, следует уменьшать.

Во всех случаях необходимо рекомендации табл. 2.8…2.10 соотносить с характеристиками обрабатываемости материала изделия.

В современных условиях организации производства конструкция деталей должна отвечать требованиям обработки на станках с ЧПУ и с применением роботов, обработки в непрерывном автоматическом режиме, обработки заготовок с применением быстросменных групповых наладок, а также изготовления в условиях гибкого автоматизированного производства (ГАП). В этом случае критериями технологичности могут выступать технические параметры средств технологического оснащения (назначение, тип зажима, точность обработки, шероховатость обрабатываемых поверхностей и др.), а также форма организации обработки резанием.

Например, габаритные размеры деталей и точность их обработки следует ограничивать возможностями станков с ЧПУ и станочного робота.

Современные участки ГАП обработки резанием оснащаются робототехническими комплексами (РТК), состоящими, как правило, из токарного станка, станочного робота, приемно-передающего устройства, транспортирующего тару из зоны действия транспортной магистрали в зону действия робота. Возможности РТК определяются его моделью, системой ЧПУ станка и компоновкой робота. При конструировании детали необходимо учитывать технические характеристики (параметры) средств технологического оснащения по их основным параметрам.

Для станков с ЧПУ к таким параметрам могут быть отнесены следующие: тип зажима заготовки; диапазоны длин и диаметров обрабатываемых

заготовок; возможность обработки в центрах; точность обработки; размеры наружных и внутренних поверхностей;

допуски на радиальное и торцовое биение; отклонения от соосности; параметры шероховатости обрабатываемых

поверхностей; система ЧПУ; вид интерполяции; число устанавливаемых инструментов;

система отсчета; число управляемых координат, в том числе одновременно.

Нанесение размеров на чертежах. В целях облегчения подготовки управляющей программы для станков с ЧПУ простановка размеров на чертежах детали должна удовлетворять требованиям программирования и исключать необходимость их пересчета при подготовке программы. Простановка размеров должна производиться в прямоугольной системе координат от единой конструктивной базы детали. Направление координатных осей детали по

возможности должно совпадать с осями координатной системы станка. Не допускаются указания об обработке детали резанием по размерам сопряженной с ней детали или по сборочному чертежу. Симметричные детали (левые и правые, верхние и нижние и др.) следует выполнять по возможности без нарушения симметрии по форме и расположению обрабатываемых поверхностей. Это упрощает составление программ обработки их на станках с ЧПУ.

Форма и конструктивные элементы детали. Необходимо упрощать геометрическое очертание детали и типизировать ее основные повторяющиеся конструктивные элементы. При проектировании поверхности детали необходимо исходить из того, что управляющая программа должна соответствовать контурной системе с линейно-круговым интерполятором, где нет необходимости дополнительного математического описания поверхности.

Поверхности захвата. В конструкции детали необходимо предусматривать возможность захвата ее роботом для установки на станок и снятия с него. Форма поверхности захвата должна соответствовать используемым типам захватов. Расположение поверхности захвата должно обеспечивать доступность захвата детали и извлечения ее из ориентированной тары (кассеты, палеты или призмы). Поверхность захвата должна обладать достаточной жесткостью, предотвращающей появление в детали остаточных деформаций после захвата ее роботом. Необходимо также учитывать ограниченный диапазон хода механических захватов. Точку приложения захватов следует выбирать в зависимости от конфигурации и массы заготовки так, чтобы центр тяжести заготовки был расположен как можно ближе к захватам.

Количественная оценка технологичности конструкции

Для количественной оценки показатели технологичности ориентированы на сравнение с аналогичными показателями у изделия-аналога. При этом объект оценки должен иметь одинаковые выходные функциональные параметры.

Номенклатура выбранных показателей для количественной оценки ТКИ должна быть минимальной, но достаточной, чтобы полно и всесторонне охарактеризовать ТКИ объекта оценки.

Применительно к конкретному виду изделия выбранные показатели ориентированы на такие признаки изделия, которые оказывают наиболее существенное влияние на ТКИ в условиях заданного типа производства. Кроме того, эти показатели учитывают современный уровень, тенденции, научный и инженерный прогноз развития техники и технологии в данной и смежных отраслях, а также должны быть объективными и отражать потребности народного хозяйства. Эти показатели желательно разнообразить по структуре и области проявления: основные и дополнительные, абсолютные и относительные (удельные), общие и частные, технические, технико-экономические, патентно-правовые, метрологические, возможность утилизации изделия после завершения периода эксплуатации и др.

Выбранные показатели для количественной оценки ТКИ ориентированы на сравнительный анализ с аналогичными показателями у изделия-аналога, с которым студент познакомился во время технологической и преддипломной практик или при анализе технической документации. При этом объект оценки и деталь– аналог должны иметь примерно равные абсолютные массы, подобные формы и геометрические параметры и однотипную характеристику применяемых материалов. Сравниваемые же варианты конструктивно-технологических решений сборочных единиц не должны отличаться выходными функциональными параметрами.

Важно правильно выбрать группы показателей ТКИ, принимаемых за базовые при оценке достигнутого уровня отработки конструкции на технологичность.

Количественная оценка технологичности выполняется по абсолютным и относительным технико-экономическим показателям, а также дополнительным показателям.

Технологична конструкция, у которой более чем половина отдельных частных параметров соответствует требованиям технологичности. Уровень достигнутой технологичности конструкции может быть оценен относительно базового по любому показателю отношением

К

КУ = КБ ,

где К - показатель проектного варианта; КБ - показатель базового варианта. Допустимые пределы значений КУ должны соответствовать установлен-

ным для отраслевых базовых показателей.

Количественные показатели технологичности

Основные показатели

Абсолютная трудоемкость изготовления изделия - количество затраченного труда на выполнение технологических процессов при изготовлении изделия, техническом обслуживании и ремонте:

Та = ∑ Тi ,

где Тi - трудоемкость составной части изделия на любых основных этапах изготовления и эксплуатации изделия, нормо-ч.

2.Материалоемкость - количество затраченного материала на производство изделия и его эксплуатацию. Оценка выполняется как по видам используемых материалов, так и по показателям, характеризующим материальные затраты, например, удельный расход редкоземельных металлов.

3.Энергоемкость изделия характеризует количество затраченных топ- ливно-энергетических ресурсов на изготовление, монтаж, техническое обслуживание и утилизацию изделия.

4. Себестоимость изделия отражает количество затрат труда, материалов, топливно-энергетических ресурсов на производство и эксплуатацию изделия.

Относительные показатели оценки технологичности изделия позволяют сравнивать абсолютные его показатели с показателями базового варианта и нормами коэффициентов, установленными в отрасли (табл. 2.11)

Наиболее существенное влияние технологические процессы оказывают на показатели назначения, надежности, технологические и экономические.

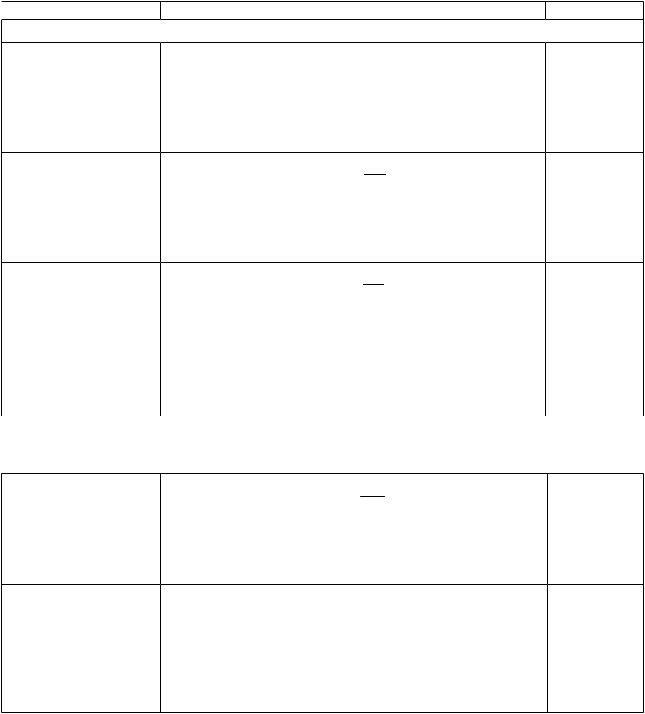

Таблица 2.11

Относительные показатели технологичности

Наименование

Наименование

Трудоемкость

Технологическая

себестоимость

Коэффициент

унификации

Формула

Основные показатели

Кут |

= ТП , |

|

ТБ |

где Тп - проектная трудоемкость, нормо-ч; ТБ - трудоемкость базового изделия,

нормо-ч

|

КУС = |

СПТ |

|

, |

|

СБ |

|

||

|

|

|

|

где СПТ -проектная себестоимость, руб.; СБ - себестоимость базового варианта, руб.

К = QУЭ

УЭ QЭ ,

где QУЭ - число унифицированных типоразмеров конструктивных элементов (резьбы, фаски, отверстия, шпонки и др.); QЭ - общее число конструктивных элементов в деталях.

Нормы

Кут ¾®1

(0,6...0,8)

КУС ¾®1

(0,6...0,8)

КУЭ ¾¾®1

(0,6...0,8)

Коэффициент

использования

материала

Коэффициент

стандартизации

Продолжение табл. 2.11

Дополнительные показатели

МД КИМ = М ,

З

где Мд - масса детали, кг; МЗ - масса заготовки, кг

КСД = ДСТ

КСД = ДСТ  ,

,

Д

где ДСТ - число стандартизованных деталей в изделии; Д - общее число деталей (кроме крепежных),

входящие в изделие

КИМ ¾¾®1

(0,6...0,8)

КСД ¾¾®1

(0,6...0,8)

Коэффициент |

КТП = |

QТП |

КТП ¾¾®1 |

|

применения |

|

, |

||

QТ |

||||

|

(0,6...0,8) |

|||

типовых |

где QТП - число типовых техпроцессов; |

|||

техпроцессов |

QТ - общее число техпроцессов |

|||

2.4.Менеджмент качества

Менеджмент – это слово давно вошло в русский язык, но до последнего времени редко употреблялось в области, связанной с качеством. Применение этого термина подчеркивает, что менеджмент качества является одной из самых важных составных частей общей системы менеджмента любой организации. При этом важно отличать понятие «менеджмент» от понятия «управление».

Мониторинг – слежение, надзор, содержание под наблюдением; измерение или испытание через определенные интервалы времени, главным образом с целью регулирования и управления.

Признав существование национальных интересов к системам качества, разработаны международные стандарты качества серии ИСО 9000. Разработанные стандарты ИСО вобрали в себя все наиболее рациональное из того, что было накоплено в этой области знаний и практической деятельности. Стандарты не только устраняют технические барьеры в сотрудничестве, устанавливая унифицированные подходы к системе качества и методам ее оценки, но служат ценным источником мирового опыта эффективных организационных решений в области обеспечения качества. Главное же в стандартах ИСО – это то, что они выступают средством регулирования интересов производителя товаров и услуг, их потребителей и общества. (рис. 2.2).

ПОТРЕБИТЕЛИ ПРОИЗВОДИТЕЛЬ

Минимизация риска, связанного с приобретением продукции неудовлетворительного качества и обслуживания. Получение максимальной выгоды от приобретения продукции и ее обслуживания (соответствие цены продукции ее качеству). Соблюдение установленных контрактом сроков поставки продукции.

Минимизация риска, связанного с потерями из-за отсутствия требуемого уровня и стабильности ка-

-> чества производимой про- <- дукции.

Получение максимальной выгоды от реализации производимой продукции и ее обслуживания. Расширение рынка сбыта производимой продукции. Повышение престижа и укрепление доверия к фирменной

марке.

ОБЩЕСТВО

Минимизация риска отрицательного воздействия продукции на окружающую среду. Минимизация риска для здоровья и безопасности третьих лиц. Сбережение энергии и естественных ресурсов.

Рис. 2.2. Взаимосвязь интересов производителя продукции, ее потребителей и общества

Стандарты ИСО способствуют рационализации там, где чрезмерное различие в качестве продукции и услуг в мире порождает значительные экономические потери и трудности в торговле. Вместе с тем, регулируя отношения различных сторон на рынке, когда это жестко необходимо, стандарты не мешают свободному развитию различных направлений обеспечения качества и технологий, не навязывают никаких моделей совершенствования внутреннего менеджмента качества. Стандарты ИСО не преследуют цели стандартизации систем качества на предприятии.

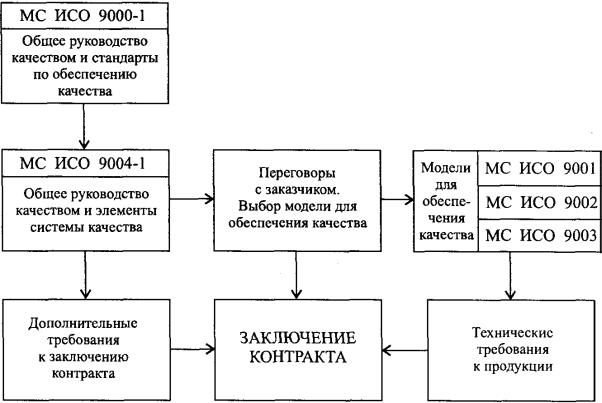

Механизм обеспечения качества на базе стандартов ИСО серии 9000 показан на рис. 2.3. Существенную роль в этом механизме играют отношения между изготовителем и потребителем (заказчиком) продукции, которые строятся на основе защиты интересов и прав потребителя. Потребителю предоставляется приоритет в установлении требований к качеству поставляемой продукции, к гарантиям на их соблюдение и получение от изготовителя достоверной и полной информации о качестве продукции и функционировании системы качества.

Рис. 2.3. Механизм обеспечения качества на основе стандартов ИСО

серии 9000

Согласно ИСО 9000-1 ключевыми целями предприятия в области качества являются: