Sysoev_TeorosnovyTMSlekc

.pdf

Относительный износ инструмента зависит от материала заготовки, режимов резания, материала режущей кромки инструмента и др.

Например, при обработке легированной стали резцами из сплавов:

Т15К6 ио=8,5; Т30К4 - ио=3,5.

При размерном износе расстояние между вершиной резца и осью вращения увеличивается на иi (рис. 5.14).

È ç í î ñð å ç ö

Рис. 5.13. График размерного износа резцов

Рис. 5.14. Схема образования погрешности формы от размерного износа инструмента.

Для одной заготовки: иi = и0 L . При точении диаметра заготовки

1000

L = πD l , 1000S

где D и l - диаметр и длина поверхности, мм; S - подача резца, мм/об.

В результате размерного износа появляется погрешность формы:

ωф=Dк-Dн=2иi

Например, при обтачивании вала с D=200 мм, l=2000 мм резцом из сплава Т15К6, V=150 м/мин, S=0,3 мм/об, ио=8 мкм/км

L= |

|

3 ×14 × 200 |

× |

|

2000 |

= 4200м |

, |

|

1000 |

|

0,3 |

||||||

|

4200 |

|

= 34 мкм . |

|

||||

|

и = 8 × |

|

|

|

||||

|

1000 |

|

||||||

формируется конусность

wф =2×34=64 мкм.

Характер влияния размерного износа зависит от способа выполнения операции:

а) по промерам. Влияние размерного износа компенсируется установкой инструмента для каждой новой заготовки и измерением её размера.

Тогда:

w=wф =2иi.

б) по настройке. Износ не компенсируется, а накапливается в период между настройками, обуславливая постоянное увеличение диаметра вала или уменьшение диаметра отверстия. Каждая следующая заготовка будет больше предыдущей на 2иi:

D1+(n-1)2иi.

Например, для случая, рассмотренного выше, для 5-ой заготовки размер Di будет больше 1-ой на 272 мкм. Для определения погрешности от износа инструмента в пределах партии заготовок можно использовать уравнение:

wф =n2иi,

где n - число заготовок, изготовленных между поднастройками.

5.6. Погрешности обработки, вызванные неточностью размерного и профильного инструмента

При использовании размерного и профильного инструмента происходит копирование неточности их изготовления.

Например, размер если протяжки будет на 0,03 мм больше требуемого, то во всех заготовках, обработанных протяжкой, размер отверстия будет завышен на эту величину.

Рассмотрим пример изготовления и использования разверток. Развертки предназначены для чистовой обработки отверстий после сверления, зенкерования или растачивания и обеспечивают допуски на размер по Н6… Н11 с параметрами шероховатости Rа =2,5…0,16 мм. При изготовлении разверток окончательное формообразование режущей и калибрующей частей выполняют

заточкой по передней и задней поверхностям. В процессе резания развертка изнашивается по задней поверхности в месте перехода режущей части в калибрующую. Допустимая величина износа у разверток из быстрорежущей стали 0,1…0,3 мм. При восстановлении режущих свойств разверток обычно их затачивают по задней поверхности.

Поэтому допуски на размерные режущие инструменты (развёртки, зенкеры, сверла, пазовые резцы и фрезы) и профильные инструменты (резьбовые резцы, зуборезные инструменты, фасонные резцы и шлифовальные круги) назначают во много раз менее допусков на размеры соответствующих обрабатываемых поверхностей. В процессе эксплуатации размеры и профиль инструмента изменяется, в этой связи при изготовлении деталей следует отслеживать стойкость инструмента в зависимости от применяемого материала инструмента и характерных особенностей заготовки.

Неточности размеров и профиля инструментов независимо от причины ее возникновения, переносится на деталь, обуславливая появление погрешности формы.

5.7. Кинематические погрешности

Кинематическими называют погрешности, возникающие при замене точной схемы обработки приближенной схемой.

Существует несколько способов определения числа зубьев сменных колес по передаточному отношению. Способ разложения на простые множители применяют тогда, когда на них можно разложить числитель и знаменатель передаточного отношения.

Например, требуется определить число зубьев сменных зубчатых колес при нарезании резьбы с числом витков на один дюйм, равным 14. Шаг ходового винта (по паспорту станка) равен двум виткам на 1². Передаточное число i равно 1/7.

Подбираем числа зубьев одной пары, если z1=20 (одного из зубчатых колес), то

i = 1 |

= 1× 20 = 20 ; |

7 |

7 × 20 140 |

Отсюда z1=20; z2=140.

Если сменного колеса z2=140 в наборе нет, то необходимо разложить дробь на два множителя

i = 1 |

× |

1 |

= 20 |

20 ; |

2 |

|

3,5 |

40 |

70 |

Отсюда z1=20; z2=40; z3=20; z4=70.

Проверяем условие зацепления

z1+ z2= 20+40 =60> z3=20 на 40 зубьев; z3+ z4=20+70=90> z2 =40 на 50 зубьев.

Способ замены часто встречающихся чисел приблизительными дробями заключаются в том, что числа π; 25,4; π/25,4; 25,4/π заменяют приближенными расчетными величинами, дающими возможность с достаточной точностью получить передаточные отношения.

Например, при нарезании модульной резьбы на червяке (m=2,5 мм) на токарном станке, шаг винта которого составляет tв=6 мм, передаточное отношение в цепи подачи можно определить из отношения:

|

|

|

|

i = |

t |

р |

= |

πm |

|

|

|

|

|

|

, |

||

|

|

|

|

|

tв |

|

tв |

|

|

|

|

|

i = π × 2,5 = 5 π. |

||||

|

|

|

|

|

|

|

6 |

12 |

Заменим π = |

22 |

, тогда i = |

5 × 22 |

, т.е. |

при настройке цепи по передаточному |

|||

x |

12 x |

|||||||

отношению i нарезанный винт будет иметь погрешность шага 0,04%. При фрезеровании резьбы дисковой фрезой:

а) если ось дисковой фрезы устанавливается под углом наклона винтовой линии относительно оси изделия, тогда схема обработки точна;

б) при фрезеровании групповой фрезой используется приближённая схема. Ось фрезы устанавливается параллельно оси изделия, поэтому возникает погрешность профиля резьбы, которая по своему характеру также кинематическая.

5.8.Погрешности обработки, связанные

сгеометрической неточностью станков

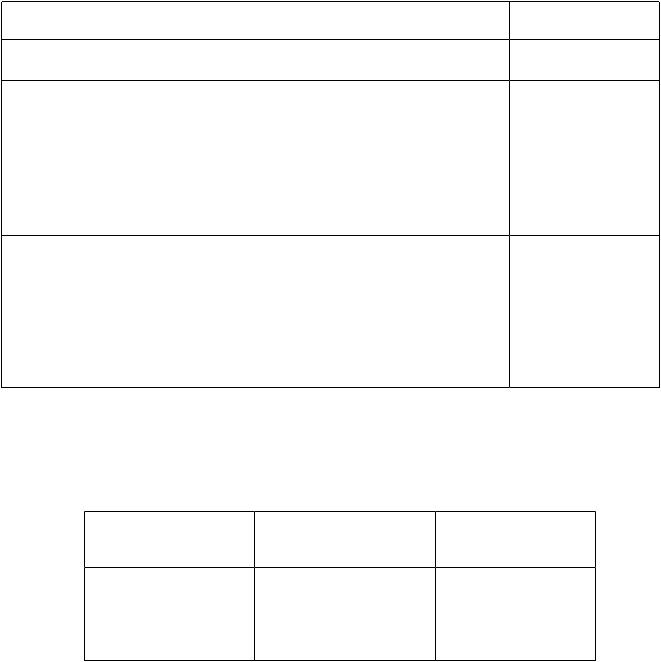

Погрешности изготовления и сборки станков ограничиваются нормами ГОСТов. Основные параметры станков нормальной точности, предназначенные для обработки заготовок средних размеров в пределах допусков 7...9 квалитетов точности показаны в табл. 5.1.

Эти погрешности переносятся полностью или частично на погрешности заготовки:

при непараллельности оси шпинделя токарного станка направлению движения суппорта в горизонтальной плоскости появляется конусность;

при непараллельности оси шпинделя относительно направляющих в вертикальной плоскости обрабатываемая поверхность в виде гиперболоида вра-

щения;

неперпендикулярность оси шпинделя вертикально - фрезерного станка относительно плоскости стола в продольном направлении вызывает вогнутость обработанной поверхности;

биение шпинделей токарных и круглошлифовальных станков искажает форму заготовки в поперечном сечении, а биение их передних центров вызы-

вает перекос оси обрабатываемой поверхности при сохранении правильной окружности в поперечном сечении;

биение оси конуса отв. шпинделя вертикально-сверлильного станка по отношению к оси вращения шпинделя вызывает увеличение диаметра отверстия (его «разбивает»).

|

Таблица 5.1 |

Характеристика некоторых параметров станков нормальной точности |

|

Параметры станков |

Значение |

|

параметра, мм |

Радиальное биение шпинделей токарных и фрезерных станков |

0,01...0,015 |

(на конце шпинделя) |

|

Биение конического отверстия в шпинделе: |

0,02 |

токарного и фрезерного станков на длине оправки 300 мм |

|

вертикально-сверлильных станков на длине оправки 100...300 мм |

0,03...0,05 |

Торцевое (осевое) биение шпинделей |

0,01...0,02 |

Прямолинейность и параллельность направляющих токарных и |

|

продольно-строгальных станков: |

|

на длине 1000 мм |

0,02 |

по всей длине |

0,05...0,08 |

Прямолинейность продольных направляющих и столов фрезерных |

0,03...0,04 |

станков на длине 1000 мм |

|

Параллельность осей шпинделей токарных станков направлению дви- |

|

жения кареток: |

|

в вертикальной плоскости на длине 300 мм |

0,02...0,03 |

в горизонтальной - на длине оправки 300 мм |

0,01...0,015 |

Перпендикулярность осей шпинделей вертикально - сверлильных |

0,06...0,10 |

станков относительно плоскости столов на длине 300 мм |

|

В табл. 5.2 для примера приведена погрешность и трудоемкость изготовления станков.

Таблица 5.2

Погрешность и трудоемкость изготовления станков

Степень точности, |

Погрешность |

Трудоемкость |

группа |

по сравнению с группой |

по сравнению |

|

Н. |

с группой Н |

Нормальной (Н) |

100 |

100 |

Повышенной (П) |

60 |

140 |

Высокой (В) |

40 |

200 |

Особо высокой (А) |

25 |

280 |

Особо точной (С) |

16 |

450 |

С повышением точности станков их геометрическая погрешность уменьшается, но возрастает трудоемкость изготовления. В этой связи выбор

оборудования и его применение по назначению должен быть целесообразным. Для черновых и обдирочных операций следует применять станки нормальной точности, а для последующих операций более точные станки.

5.9. Погрешности обработки, обусловленные деформацией заготовки под действием сил закрепления.

При закреплении нежестких заготовок усилия зажима достигают сил ее деформирования. При расточке в зажатом положении (в деформированном состоянии) отверстие будет круглым, а после снятия со станка появляется гра-

ненность (рис. 5.15).

Рис. 5.15. Схема возникновения погрешности при обработке заготовок в трехкулачковом патроне

Погрешность заготовки в этом случае определяется по формуле:

ω3 = |

0,0242 Р (к +1)3 |

|

3 |

, |

|

Ев(к −1)3 |

где Р3 |

- усилие зажима, Н; в - длина втулки, мм; K = DH |

- отношение наруж- |

|

DвH |

|

ного диаметра втулки к внутреннему; Е - модуль нормальной упругости материала.

Чтобы избежать появления граненности при обработке тонкостенных заготовок, например стенок и рубашек камер сгорания, сопловых блоков и др., закрепление заготовок следует производить, используя широкие ложементы в районе зажимных элементов.

5.10. Погрешности, вызванные деформацией заготовок под действием остаточных напряжений

Остаточными называются напряжения, которые существуют в материале заготовки без внешних сил. Они возникают в процессе выполнения предшествующей обработки.

Виды остаточных напряжений:

1 рода – макронапряжения, охватывающие области, соизмеримые с размерами детали и уравновешивающиеся в пределах детали. Они имеют ориентацию, связанную с формой детали;

2 рода – микронапряжения, действующие в пределах одного кристалла, т.е. распространяющиеся на отдельные зерна металла или группу зерен;

3 рода – субмикроскопические (элементарные), относящиеся к искажениям атомной решетки кристалла.

Напряжения первого рода оказывают существенное влияние на эксплуатационные характеристики деталей и возникают в результате неравномерного распределения деформаций по объему детали:

неоднородной пластической деформации при обработке деталей прокаткой, ковкой, нагреве, охлаждения и т.д.;

неоднородного изменения объема при фазовых превращениях металла (закалка, старение, цементация) и др.;

Остаточные напряжения заготовок под влиянием периодических колебаний температуры, транспортировке и др. постоянно перераспределяются, вызывая деформации заготовок. Значительное перераспределение остаточных напряжений возникает при механической обработке, особенно черновой.

Для уменьшения остаточных напряжений используют: старение естественное в течение 10…30 дней на воздухе;

искусственное старение применяют для заготовок небольших и средних размеров;

термообработку заготовок. При этом происходит не только перераспределение напряжений, но и структурные изменения. Процесс сложен, поэтому на образцах или деталях опытной партии устанавливают характер и величину изменения размера. Эти данные используют при разработке технологического процесса.

5.11. Погрешности настройки станка

Настройку системы СПИД обеспечивают методами:

обработкой пробных заготовок. В этом случае установку режущего инструмента в требуемое положение производят последовательно, приближая к заданному настроечному размеру в результате обработки на станке пробных заготовок. По данным измерения размеров пробных заготовок определяют величину и направление необходимой корректировки инструмента.

Погрешность настройки определяют по формуле:

ω Н = 1,2

ω р2ег + ω изм2 ,

ω р2ег + ω изм2 ,

где ωизм - погрешность измерения пробных заготовок, принимаемая равной предельной погрешности применяемого измерительного инструмента;

ωрег - погрешность регулирования положения режущего инструмента и отдельных узлов станка относительно установленного инструмента. По-

грешность регулирования ωрег примерно равна цене деления регулировочного устройства (лимбов, индикаторов и пр.);

по эталону (статическая настройка). Режущий инструмент настраивают в требуемое положение по эталону в нерабочем (статическом) состоянии станка или вне его. Тогда:

ωН = 1,2

ωНЭ2 + ωУИ2 ,

ωНЭ2 + ωУИ2 ,

где ωНЭ - погрешность изготовления эталона НЭ ≈ 15...25 мкм; ωУИ - погрешность установки инструмента:

по щупу УИ = 20 ...30 мкм; по жестким упорам 20...25 мкм; по индикатору - 10...15 мкм.

Контрольные вопросы и задания

1.Дайте определение точности обработки.

2.Какие виды погрешности влияют на точность обработки?

3.Назовите основные причины возникновения погрешности изготовления при механической обработке?

4.Напишите формулу суммарной погрешности при обработке заготовки на настроенном станке.

5.Перечислите погрешности, влияющие на точность изготовления детали: при установке заготовки в приспособление, геометрических и динамических неточностей приспособления, метода простановки размеров, схемы установки заготовки, неточности размеров и формы базирующей поверхности, несовмещения исходной и установочной баз.

6.Напишите формулу жесткости и податливости системы СПИД.

7.Напишите формулу податливости вала под действием силы реза-

ния.

8.Как следует закреплять заготовку малой и большой длины?

9.Какой формы получается заготовка при деформации заготовки под действием сил резания?

10.Как определить погрешность обработки при постоянной силе резания и переменной податливости заготовки на станке с большой податливостью и на станке с малой податливостью?

11.Как определить погрешность обработки при постоянной податливости заготовки и переменной силе резания: при изменении глубины резания за счет овальности заготовки и смещения центра заготовки при ее установке на станок? Докажите появление наследственности формы в этих случаях.

12.Как влияет нагрев системы СПИД на погрешность обработки: от температурных деформаций станка, от нагрева инструмента, от температурных деформаций заготовки?

13.Как влияет износ инструмента на форму заготовки при установке инструмента по промерам и по настройке?

14.Назовите причины возникновения погрешностей при обработке размерным и профильным инструментом.

15.Как влияют кинематические погрешности на точность изготовления деталей?

16.Назовите степень точности станков для механической обработки заготовок. Как влияет точность станка на погрешность обработки заготовок?

17.Как закрепить тонкостенные заготовки для механической обра-

ботки?

18.Какие погрешности возникают под действием остаточных напряжений заготовки и от метода настройки станка?

6.АНАЛИТИЧЕСКИЕ МЕТОДЫ ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТЕЙ

6.1.Виды погрешностей. Законы распределения

Большое число технологических факторов, влияющих на точность исполнения размеров, формы и относительного положения поверхностей, приводит к появлению бракованных изделий. Поэтому необходимо иметь представление о поведении параметров по результатам изготовления некоторой партии изделий и правильно их анализировать. Для этого в практике широко используют аналитические методы исследования технологических процессов.

Погрешности установки и обработки при механической обработке заготовок различаются по характеру возникновения при обработке партии деталей:

систематические постоянные – ωП.

Например, отклонение от перпендикулярности оси отверстия при сверлении к базовой плоскости детали вследствие неперпендикулярности оси шпинделя сверлильного станка к плоскости его стола; погрешность межосевого расстояния отверстий в детали из-за неправильно выполненного расстояния между осями кондукторных втулок; погрешность настройки станка на размер; неточность размерного режущего инструмента (РИ);

закономерно изменяющиеся – ωзи.

Этот вид погрешности изготовления деталей изменяет свою величину или знак при переходе от одной обрабатываемой заготовки к следующей. Например, из-за износа инструмента;

случайные погрешности – ωсл.

Для различных заготовок партии погрешность изготовления заготовки различна и ее появление не подчиняется никакой видимой закономерности. Эта погрешность возникает в результате действия большого количества не связанных между собой факторов.

Наличие случайных и закономерно - изменяющихся погрешностей обуславливает рассеивание размеров или других параметров. Это значит, что одноименные размеры заготовок, обработанные при внешне стабильных услови-

ях (на одном станке, одной настройке, в одном кондукторе и т.д.), различаются между собой.

Закон распределения закономерно - изменяющейся погрешности зависит от характера действия причины, вызывающей эти погрешности.

1. Размерный износ изменяется по закону прямой x=ct , а это значит, что распределение этой погрешности будет по закону равной вероятности (см. рис. 2.9). К этому же закону относится поведение погрешности от температурных деформаций системы СПИД.

Если на точность влияет только размерный износ инструмента или температурные деформации системы, то уравнение равной вероятности будет характеризовать распределение размеров всех заготовок партии (уравнение

плотности вероятности |

y = f |

( |

x |

) |

= 1 |

; математическое ожидание |

m x |

) |

= a = l1 + l2 |

; |

|

|

l |

( |

2 |

поле рассеивания w = R = 2

3σ ).

3σ ).

2.Распределение погрешности эксцентриситета, биения при за-

креплении в многокулачковых и цанговых патронах, разностенности втулок и

др. подчиняются закону Релея (рис. 2.10); математическое ожидание:

М(x)= а = 1,92σ; поле рассеяния: w= 5,252σ.

3. При обработке заготовок с точностью 7– го и 8– го (иногда 6– го) квалитетов, распределение размеров в большинстве случаев подчиняется закону

Симпсона (треугольника, рис. 2.8): |

математическое ожидание |

Ì x |

) |

= à |

= l1 |

+ l2 |

; |

||

( |

|

|

2 |

||||||

|

|

|

|

|

|

|

|

|

|

поле рассеяния w = 2 |

|

= l . |

|

|

|

|

|

|

|

6σ |

|

|

|

|

|

|

|

||

4. Распределение случайных |

погрешностей характеризуется |

законом |

|||||||

Гаусса (нормального распределения, рис. 2.5). Такому закону соответствуют размеры деталей в партии, изготовленные на настроенном станке при хорошей отладке и стабильности техпроцесса, когда влияние закономерно - изменяющихся факторов проявляется незначительно, а также обусловленных влиянием деформации системы под действием сил резания и сил закрепления, погрешностью установки и др.

Уравнение кривой нормального распределения:

y = |

1 |

− (x −a )2 |

, |

2σ 2 |

|||

σ 2π e |

|

где σ - средне квадратичное отклонение параметров от центра группирования (мера рассеивания параметра); а - центр группирования (математическое ожидание) случайной величины; y - плотность распределения вероятности появления события.

Кривая симметрична относительно центра группирования, а ее ветви простираются в бесконечность, приближаясь к оси x. Она имеет перегибы в точках -σ и +σ. Наибольшая плотность вероятности в центре группирования:

y = σ 1 π . Площадь кривой нормального распределения от а до Xа:

2

2