Sysoev_TeorosnovyTMSlekc

.pdf

l

Р(li < X < ls) = Ф s

− T |

li |

− T |

|

σ |

|

− Ф |

σ |

|

|

||

,

соответствующие значения, получим

Р(-190< X < 0) = |

0 + 85 |

− 190 + 85 |

= Ф( 2,23 ) + Ф( 2,76 ). |

||||

|

38 |

|

|

38 |

|

||

|

Ф |

|

|

− Ф |

|

|

|

Р(-190< X < 0) = 0,4870 +0,4971 = 0,9841.

Забракованных деталей в партии – 1,6%. При этом 1,3% деталей могут быть доработаны до заданных размеров, а 0,3% - неисправимы. Для того, чтобы брак на настроенном станке стал исправим, необходимо сместить центр группирования параметров на величину 10 мкм.

Задача №6. Распределение размеров отверстий в партии обрабатываемых корпусов агрегатов автоматики d = 80 мм, длиной l = 200 мм является композицией двух законов распределения: закона нормального распределения с ω = 6σ = 130 мкм и закона равной вероятности с линейной зависимостью от пути резания U = u0L мкм. Относительный износ u0 = 6 мкм/км, подача S = 0,1 мм/об, размер наладки aн = -125 мкм, интервал варьирования параметра ls = 0, li = -190 мкм. Определить количество обрабатываемых деталей N до подналадки.

Решение.

Величину возможного размерного износа резца можно определить из формулы

U = li  − d .

− d .

U = 190 − 130 = 60 мкм.

Путь резания при обработке:

L = U 1000 км. u0

L = 60 1000 = 10 км. 6

Путь резца при обработке одной детали:

|

Lд = πdl . |

|

100S |

Lд |

= 3,14 × 80 × 200 = 0,5 км. |

|

100 × 0,1 |

Количество деталей, которое можно обработать до поднастройки резца равно

N = L .

Lд

N = 10 = 20 дет. 0 ,5

Задача №7. По 40 измерениям сопловых отверстий в форсунках валиками найдено среднее квадратическое отклонение σ = 0,12. Найти точность измерений с надежностью 0,99.

Решение.

Точность измерений характеризуется средним квадратическим отклонением случайных ошибок, поэтому задача сводится к отысканию доверительного интервала, покрывающего σ с заданной надежностью 0,99.

По приложению 6 при γ = 0,99 и n = 15 найдем q = 0,35. Искомый доверительный интервал можно определить по формуле

σ ( 1 − q ) < σ < σ ( 1 + q ) ,

0 ,12( 1 − 0 ,35 ) < σ < 0 ,12( 1 + 0 ,35 )

или

0,08 < σ < 0,16.

Следовательно, погрешность измерения сопловых отверстий валиками не превышает 0,16 мм.

Задача №8 . Определить минимальный объем выборки для сравнения выборочной и генеральной средних значений давлений в камере ДМТ с надежностью γ = 0,99, если известен допуск на параметр при изготовлении Т = 0,1 МПа и среднее квадратическое отклонение σ =0,1. Среднее давление в камере Р = 18 МПа.

Решение.

Минимальный объем выборки с заданной точностью и надежностью можно определить по формуле

n = u 2σ 2 , T 2

где и – находят по равенству Ф(z) = γ/2, то есть Ф(z) = 0,99/2 = 0,495. По приложению 1 находим и = 2,58, тогда

= 2,58 20,12 =

n  6 ,65. 0,8 2

6 ,65. 0,8 2

Для сравнения средних значений давлений в камере выборки и генеральной совокупности достаточно иметь выборку из семи значений.

6.5.Статистический контроль стабильности и анализ точности изготовления изделий в серийном производстве

Статистический метод оценки точности применим в условиях производства при получении большого числа параметров в условиях отработанного технологического процесса.

Параметры изделий, полученные в результате изготовления, в основном, подчиняются нормальному закону распределения: размеры деталей, обработанных на настроенных станках; масса изделия; твердость и механические свойства материалов; высота микронеровностей на обработанных поверхностях; погрешность измерения; давление в различных частях изделий и др. Этот закон является результатом действия большого числа факторов, причем все факторы по интенсивности своего влияния действуют одинаково.

Нельзя забывать и о других законах распределения. Если на размер влияет систематическая равномерно возрастающая погрешность (размерный износ режущего инструмента), то распределение происходит по закону равной вероятности.

Если на размер влияет закономерная погрешность, возрастающая сначала замедленно, а затем ускоренно, то распределение погрешности размеров происходит по закону треугольника (закон Симпсона). Например, при совместном действии размерного износа режущего инструмента с начальным износом и увеличением силы резания в результате его притупления (за пределами износостойкости инструмента).

Имеются и другие виды распределения, которые встречаются в практике значительно реже.

Статистический метод исследования на базе кривых распределения позволяет объективно оценить точность различных способов механической обработки заготовок, сборочных операций и технического контроля, балансировки, испытаний, холодной правки и т. д. Он особенно полезен в тех случаях, когда механизм появления погрешностей не известен. Но этот метод не вскрывает сути физических явлений, не выявляет конкретные возможности повышения точности.

Основной задачей контроля стабильности качества изготовляемых изделий является выявление тенденций к появлению разладок производственного процесса с помощью методов и критериев, когда значение параметров еще находится в заданных пределах допусков.

Под анализом точности подразумевают работы, проводимые с целью определения соответствия статистических характеристик установленным требованиям; выявления факторов, приводящих к нарушению точности; установления значимости отдельных факторов на точность, а также разработки мер по обеспечению заданной точности параметров.

Точность выполнения изделия закладывают при разработке конструкторской документации и технической документации, регламентирующей основные технологические процессы, и обеспечивают в процессе изготовления.

Под точностью параметра понимают степень приближения его к заданному в конструкторской документации.

При стабильном и точном процессе производства с определенной доверительной вероятностью можно прогнозировать заданные пределы варьирования параметра.

Исходной информацией для контроля стабильности и анализа точности изготовления являются результаты контроля изделий в производстве по количественному признаку.

Контроль стабильности качества изготовления параметра подразделя-

ется на оперативный и этапный.

При оперативном контроле решение о стабильности принимают по результатам проверок несколько отдельных единиц выборок изделий. Он выполняется, когда характер производства позволяет расположить значения контролируемого параметра в хронологической последовательности.

При этапном контроле решение о стабильности принимают по результатам проверок нескольких выборок и проводят, когда возможности производства позволяют сформировать последовательно не менее 2 выборок. Под выборкой понимают количество параметров изготовленных изделий по установившейся, стабильной технологии (не менее 40 значений). Выборка – это часть генеральной совокупности.

Контроль стабильности осуществляют посредством статистических критериев и контрольных карт.

Оперативный контроль стабильности выполняют по результатам контроля параметров партии методом медиан и индивидуальных значений. Статистическими характеристиками являются медианы и индивидуальные значения выборок. Медианы выборок содержат информацию об уровне настроенности процесса, а положение индивидуальных значений выборок относительно граней регулирования - о рассеивании параметра, то есть о точности процесса.

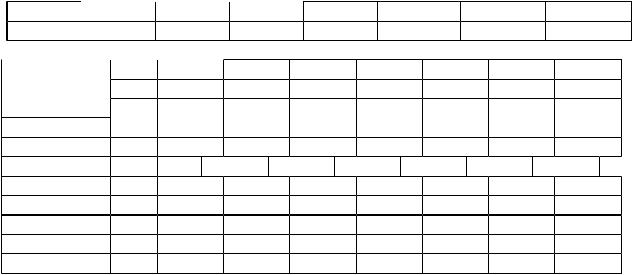

На контрольную карту (рис. 6.3) наносят: линию верхнего и нижнего пределов допусков Тв и Тн, средний чертежный параметр Xcp.черт, текущие значения Xi,., границы регулирования для медиан и полуразмахов. Расчет этих значений приведен в табл. 6.4.

Границы для статистического регулирования производственных процессов с помощью диаграмм методом медиан и индивидуальных значений рассчитываются так, чтобы выход медиан и полуразмахов за границы регулирования сигнализировал с некоторой заданной вероятностью о нарушении нормального хода процесса.

Предусматривают 3σ -е границы регулирования для медиан, 2,5σ -е границы для полуразмахов. При расчете границ регулирования за основу принят показатель - допуск. При коэффициенте точности процесса kт = 1 и настроенности процесса kн = 0 возможность нахождения значений медиан внутри границ регулирования Рд = 0,9973, а внутри полуразмахов -

Рвр = 0,995.

При введении оперативного контроля в таблицу контрольной карты (см.

рис. 6.3) заносят значения параметра детали или сборочной единицы в хронологической последовательности изготовления и располагают в виде столбцов. Каждый столбец образует группу, объем которой равен 5-ти значениям параметра. Этап включает не менее 8 групп. На диаграмме контрольной карты значений параметров отмечают точки против соответствующих столбцов таблицы. Каждая 3-я точка в группе на диаграмме, считая от наибольшей или наименьшей по значению, является медианой. Медианы соединяют между собой линией. Линия отражает динамику изменения уровня настройки процесса.

КОНТРОЛЬНАЯ КАРТА Изделие – заготовка вала ТНА.

Измерительный прибор - микрометр МК 0-25 ГОСТ 10388 - 73, точность измерения 0,01.

Значения предельных параметров

Xср.черт. |

|

Тту |

Тв |

Тн |

Рв |

|

Рн |

Рвр |

Рнр |

24 |

2,00 |

23,00 |

25,00 |

24,60 |

23,40 |

24,82 |

23,18 |

||

Значения измеряемых параметров |

|

|

|

|

|

||||

Номер группы |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

№ детали |

|

1 |

6 |

11 |

16 |

21 |

26 |

31 |

36 |

X |

|

24,08 |

23,9 |

23,90 |

23,09 |

23,98 |

23,08 |

23,1 |

23,31 |

№ детали |

|

2 |

7 |

12 |

17 |

22 |

27 |

32 |

37 |

X |

|

23,90 |

24,0 |

23,95 |

23,98 |

23,40 |

23809 |

23,60 |

23,28 |

№ детали |

|

3 |

8 |

13 |

18 |

23 |

28 |

33 |

38 |

X |

|

23,95 |

23,92 |

23,95 |

23,90 |

23,90 |

21,60 |

23,42 |

23,3 |

№ детали |

|

4 |

9 |

14 |

19 |

24 |

0-2529 |

34 |

39 |

X |

|

23,59 |

23,98 |

23,98 |

23,91 |

23,91 |

23,50 |

23,52 |

23,5 |

№ детали |

|

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

X |

|

23,93 |

23,93 |

24,0 |

23,90 |

23,98 |

23,95 |

23,08 |

23,2 |

ÒÂ,25,0

Ð ,

Рис. 6.3 . Пример заполнения контрольной карты

|

|

|

|

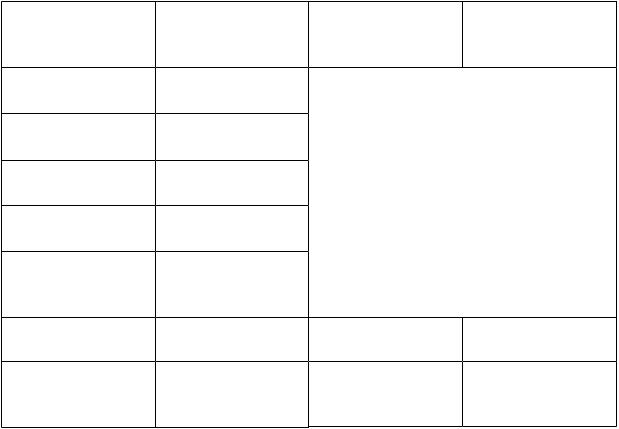

Таблица 6.5 |

|

Данные для расчета границ регулирования |

|||

Вид задания |

Пределы |

Границы |

|

Границы |

параметра |

допуска |

регулирования |

регулирования |

|

|

|

для медиан |

|

для полуразмахов |

XH ±δ |

ТВ = XH + δ |

|

|

|

|

Tн = ХН - δ |

|

|

|

XH = ±δ |

ТВ = XH + δ |

РВ = ТВ - 0,2 |

, |

РВР = ТВ - 0,09 |

XH = ±δ |

Tн = Хn - δ |

|

|

|

XH+δ |

ТВ = XH + δ |

РН = ТН + 0,2 |

, |

РНР = ТН + 0,09 |

|

Tn = XH |

|

|

|

XH-δ |

ТВ = XH |

|

|

|

|

Tn = Хn - δ |

|

|

|

в пределах |

ТВ = Xа |

|

|

|

Xa-Xb |

Тн = Xδ |

|

|

|

не более |

ТВ = Xа |

Рб = ТВ - 0,2 |

усл. |

ТВР = ТВ - 0,09 |

Xa |

Тн.усл = Xmin |

РН - отсутствует |

РНР - отсутствует |

|

не менее |

Тв.усл .= X |

РВ - отсутствует |

РВР - отсутствует |

|

Xa |

ТН = Xа |

РН = ТН + 0,2 |

усл. |

РНР = ТН + 0,09 |

В табл. 6.5 приняты следующие обозначения:

Т = ТВ - ТН - допуск;

XН - номинальное значение параметра, заданного в КД;

Xа, Xб - предельные значения параметра, заданного в КД;

δ - допустимое предельное (верхнее, нижнее) отклонение параметра от номинального, заданного в КД;

ТН.усл. - условный нижний предел допуска; ТВ.усл. - условный верхний предел допуска; Тусл. - условный допуск;

Xmin - среднее арифметическое минимальных значений в группах за этап; Xmax - среднее арифметическое максимальных значений параметра в груп-

X min = ( 1 / n ) × ∑in=1 X min i |

= ( X min 1 + X min 2 +...+ X min 8 ) / 8; |

X max = ( 1 / n ) × ∑in=1 X max i = |

( X max 1 + X max 2 +...+ X max 8 ) / 8; |

- минимальное значение параметра в i группе, - максимальное значение параметра в i группе,

n - количество групп в этапе.

Если номинальное значение не задано или допускается отличие центра настройки от номинального значения, то Хср. черт определяется по формуле:

Хср.черт. = (Тв+Тн)/2,

_ |

N |

X = (1 / N )× ∑X i . |

|

|

i −1 |

Для параметров с односторонним пределом допуска (не более Тв, |

|

не менее Тн): |

|

Тусл.=2×(Тв-Х); |

|

Тусл.=2×(Тн-Х).

Критерием удовлетворительности хода процесса является нахождение медиан в пределах границ регулирования Рв и Рн и крайних значений групп в пределах границ Рвр и Рнр. На графике показан выход медиан за верхнюю границу регулирования для медиан, поэтому желательна стабилизация рассматриваемого процесса.

Предупреждающими сигналами о нарушении нормального хода процесса (по регулированию полуразмахов Рвр и Рнр) следует считать:

выход не менее 4-х последовательных точек медиан за границы регулиро-

вания Рв и Рн; выход крайних значений параметра не менее чем в 4-х последовательных

группах за границы регулирования Рвр и Рнр.

Единичные выходы значений медиан или крайних значений в группах за границы регулирования не считаются сигналом нестабильности, но должны вызывать беспокойство у изготовителей.

Этапный контроль стабильности проводят после набора 40…100 значений параметров (один этап). При этом статистические значения параметра рассматриваемого этапа сравниваются со статистикой предыдущего этапа с применением статистических критериев. Критические значения статистических критериев принимают для уровня значимости α = 0,01.

Оценку принадлежности дисперсий параметров двух этапов одной гене-

ральной совокупности проводят по критерию Фишера: |

|

|

|

F = σ 12 / σ 22 < Fα , |

(6.1) |

где σ1, σ2 - оценка дисперсий сравниваемых этапов, причем σ1 - большая |

||

по значению дисперсия: |

|

|

|

σ 2 = ( 1 /( N - 1 )) × ∑iN=1 ( X i - Х )2 , |

(6.2) |

где N – |

количество значений параметра в этапе, |

|

Х – |

среднее арифметическое значение параметра за этап, |

|

Fα |

– критическое значение критерия Фишера. |

|

Значения Fα для α = 0,01 и числа степеней свободы f = N1-1 и f = N2-1 приведены в приложении 4. Если условие (6.2) выполняется, то можно считать, что дисперсии обеих этапов принадлежат генеральной совокупности.

Оценку принадлежности средних значений параметра за текущий и предыдущий этапы одной генеральной совокупности выполняют по критерию Стьюдента:

− |

− |

|

£ tα , |

(6.3) |

t = ( X N 1 |

- X N 2 ) / N 1σ 12 |

+ N 2σ 22 ) × N 1 N 2 ( N 1 + N 2 - 2 ) / N 1 + N 2 |

где tα - квантиль распределения Стьюдента (значение tα в приложении 5) и его следует выбирать при условии к = N1 + N1 - 2,

где к - число степеней свободы.

Если условие (6.3) выполняется, то можно считать, что сравниваемые средние значения параметра принадлежат одной генеральной совокупности, то есть не отличаются значимо при уровне α .

Если дисперсии на сравниваемых этапах не принадлежат одной генеральной совокупности (условие 6.3 не выполняется), то оценку принадлежности средних значений параметра одной генеральной совокупности производят по формуле:

Х N 1 + Х N 2 |

≤ |

( σ N 1 / N1 ) × tα 1 + (σ N 2 . / N 2 )× tα 2 , |

(6.4) |

|

|

σ N 1 / N 1 + σ N 2 / N 2 |

|

где tα1 , tα2 - квантили распределения Стьюдента при числе степеней свободы соответственно (N1 - 1) и (N2 - 1).

Невыполнение любого из условий свидетельствует о нарушении нормального хода процесса (предупреждающий сигнал).

Если дестабилизация качества изготовления изделия характеризуется смещением среднего значения параметра в сторону улучшения качества изделия и уменьшением разброса значений параметра, она считается желательной. В этих случаях принятие каких-либо мер для изменения статистических характеристик параметра не требуется.

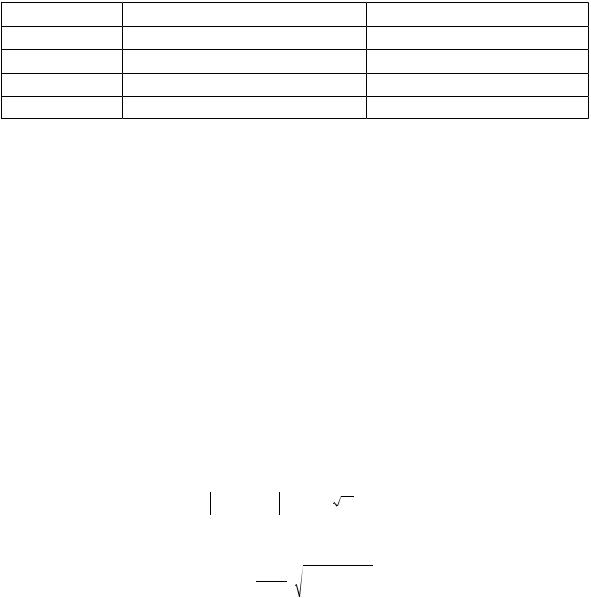

Результаты этапного контроля оформляют в табл. 6.6. Здесь же показывают коэффициенты точности и настроенности технологического процесса

Таблица 6.6

Статистические критерии сравниваемых этапов изготовления

|

Контрольная карта № 2 |

Контрольная карта № 1 |

|

7,15 |

7,24 |

Χ |

σ |

0,09 |

0,12 |

F |

3,7>Fα |

1,47<Fα |

t |

8>tα |

0,28<tα |

kТ |

1 |

0,7 |

kн |

0,5 |

0,1 |

|

Оценка точности |

|

В качестве показателей точности технологического процесса принимается коэффициент точности kT и коэффициент точности настройки kн.

Коэффициент kT характеризует степень соответствия поля рассеивания показателя качества (размеров, давления и др.) заданному полю допуска.

Коэффициент kн характеризует смещение середины поля рассеивания показателя качества относительно центра настройки.

Требование к точности считается выполненным, если выполняются усло-

вия: kT ≤ kT.тр.; kн ≤ kн.тр.

При этом требуемые значения показателей точности:

KT.тр ≤ 0,8; kн.тр.≤ 0,1. |

|

|||||

KT = (6S×Zb)/Т; |

|

|

(6.5) |

|||

|

_ |

|

|

|

|

|

X c р .черт |

- X + tγ ×σ / |

N |

, |

(6.6) |

||

K H = |

Т |

|

|

|

||

|

|

|

|

|

|

|

σ = |

1 |

× |

N |

|

2 |

|

|

|

|

||||

N - 1 |

∑(X - X i ) ; |

|

||||

|

|

i−1 |

|

|

|

|

где σ - оценка среднего отклонения параметра;

Zb - квантиль, определяемый в зависимости от доверительной вероятности и числа степеней свободы К = N-1 (приложение 7);

tγ - квантиль распределения Стьюдента, определяемый в зависимости от доверительной вероятности и числа степеней свободы (приложение 5).

По результатам анализа точности разрабатывают мероприятия по совершенствованию технологического процесса.

Вопросы для самопроверки

1.Назовите виды погрешностей при изготовлении изделий. Какие основные законы распределения параметров существуют и какому виду погрешностей они соответствуют?

2.Дайте характеристику параметров кривой Гаусса.