Sysoev_TeorosnovyTMSlekc

.pdf

ча на оборот инструмента (детали), мм/об; n - частота вращения инструмента (детали), мин -1:

Sm=Sz. z.. n, |

(8.16) |

где Sz - подача на одно режущее лезвие (на один зуб фрезы, развертки и т.п.), мм; z.- число режущих лезвий (зубьев инструмента).

В зависимости от вида обработки формула (8.15) видоизменяется, сохраняя свою суть.

При токарной обработке на гидрокопировальном полуавтомате (рис. 8.15) основное технологическое время определяется по формуле:

|

|

|

|

|

To |

= |

l + l1 + l2 |

; |

|

|

|

(8.17) |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

Sпр × n |

|

|

|

||

|

f |

|

D2 − D1 |

|

D2 − D1 |

|

|

D3 − D2 |

|

D3 − D2 |

|

(8.18) |

|

l = |

cos α |

+ (l ′ − f − |

2tgϕ |

) + |

2 sin ϕ |

+ (l ′′ − 2tgϕ |

) + |

2 sin ϕ |

+ l ′′′. |

||||

Если из-за большого припуска обработка ведется в несколько ходов, то необходимо ввести сомножитель i в составляющую формулы (8.18) именно для той ступени, которая таким образом обрабатывается. Машинное время обработки канавочных резцов (суппорт 3) обычно перекрывается временем обработки резцом в суппорте 1.

При обтачивании и растачивании втулки в упор при ϕ=900 (рис. 8.16) основное технологическое время может быть определено из соотношения:

t0 |

= |

l + l1 |

× i, |

(8.19) |

|

||||

|

|

S × n |

|

|

где l - длина обтачивания (растачивания), мм; |

l1 =0,5...2 мм. |

|||

При отрезке и подрезке торца заготовки сплошного сечения (рис 8.17):

Т0 |

= |

l + l1 + l2 |

×i, |

(8.20) |

|

||||

|

|

S × n |

|

|

l=D/2 мм; l2=0,5...2 мм; l1 =0...2 мм (рис.1.8.17, а и б) и ll = t / tgϕ +(0,5...2) мм (рис. 1.8.17, в).

При нарезании резьбы на токарных станках следует воспользоваться формулой (8.20) при условии (рис. 8.18):

l - длина нарезки, мм; l1=1...3 шага резьбы, мм; l2=1...3 шага резьбы,

S - шаг резьбы, мм; n - частота вращения детали, мин -1 ; i - число про-

ходов.

При нарезании резьбы резьбовой гребенкой формула основного времени (8.20), но l1=1...3 шага резьбы + n витков резьбы гребенки, мм; l2=1...3 шага резьбы.

При фрезеровании торцев и изготовления центровых отверстий на двухсторонних фрезерно-центровальных полуавтоматах (рис. 8.19) работа выполняется последовательно в два прохода. На 1-ом переходе одновременно фрезеруют торцы заготовки с обеих сторон, а на 2-ом проходе производится зацентровка отверстий. Основное технологическое время подсчитывается для каждого перехода.

Фрезерование торцев: |

|

|

|

|

Т0 |

= |

l + l1 + l2 |

, |

(8.21) |

|

||||

|

|

Sm |

|

|

|

Sm = Sz .z n, |

(8.22) |

||

где l -больший диаметр торца заготовки, мм; l1 =0...5 мм; l2=2...3 мм. Рассчитывая Т0 при зацентровке торцев, в формулу (8.15) следует

подставить: l - длину центровых отверстий, мм; l1 =d/2 ctgϕ +(0,5...1) мм; l2=0; d - диаметр центрового отверстия.

При центровании, глухом сверлении напроход (рис. 8.20) воспользуй-

тесь формулой (8.20), где l - длина отверстия, мм; l1 =d/2 ctgϕ +(0,5...2) мм; l2=0 (рис. 8.20, а,б); l2=1...3 мм (рис. 8.20, в).

При рассверливании, зенкеровании и развертывании напроход (рис. 8.21) в формулу (8.17) следует подставить значения: l - длина отверстия, мм;

l1 =D-d/2 ctgϕ +(0,5...2) мм; l2=1...3 мм (рис. 8.21, а,б); l2=(0,2...0,5)К, мм (рис. 8.21, в).

При зенковании и цековании (рис. 8.22) в формуле (8.17): l - длина зен-

куемого отверстия (рис. 8.22, а,б,в), мм; l=h (рис. 8.22, в ), мм; l1 =0,5...2 мм; l2=0.

При протягивании отверстий и канавок (рис. 8.23):

Т0 |

= |

l + l1 + l2 |

× i, |

(8.23) |

|

||||

|

|

S × n |

|

|

где l=lp.np +lд, , мм; lp.np - рабочая длина протяжки, мм; lд - длина протягиваемой поверхности детали, мм; l1 =0; l2=20...50 мм.

При фрезеровании торцовыми и концевыми фрезами (рис. 8.24) в фор-

мулы (8.21) и (8.22) подставим значения:

l - длина фрезеруемой поверхности (рис. 8.24, а,в); l -диаметр фрезеруе-

мой поверхности (рис. 8.24, б); ll = t / tgϕ +(0,5...3) мм (рис. 8.24, в); . l2=0...3 мм (рис. 8.24, а,б); l2=2...6 мм.

При фрезеровании канавок шпоночными фрезами за один проход (рис.

8.25):

|

Т0 = |

l + l1 + l2 |

, |

(рис. 8.25, а,б) |

(8.24) |

||||

|

|

|

|

||||||

|

|

|

|

Smпр |

|

|

|

|

|

Т0 = |

h + 0,5 −1 |

+ |

l − d |

|

, |

(рис. 8.25, в) |

(8.21) |

||

S мверт |

|

S мпр |

|

||||||

где l - длина шпоночной канавки, мм; h - глубина шпоночной канавки,

мм; ll =0,5d +(0,5...1) мм (рис. 8.25, а,б); ll =0 (рис. 8.25, в); l2=1...2 мм (рис. 8.25, а); l2=0 (рис. 8.25, б,в);

При нарезании элементов шлицевого соединения и зубчатого соедине-

ния (рис. 8.26) основное время определяется по формуле:

T0 |

= |

(l + l1 + l2 )z |

, |

(8.22) |

|

||||

|

|

So × nф × q |

||

где l - длина нарезаемых шлицев (зубьев), мм;

ll =(1,1...1,2)

h(Dф − h) мм; l2=2...5 мм; h - высота шлица (зуба), на-

h(Dф − h) мм; l2=2...5 мм; h - высота шлица (зуба), на-

резаемая в данной операции, мм; So - подача вала (колеса), мм/об; nф - частота вращения фрезы, мин -1 ; q - число заходов червячной фрезы; z - число шлицев (зубьев).

При нарезании элементов шлицевого и зубчатого соединения долблением (рис. 8.27) дисковыми долбяками заготовка отходит от инструмента при ходе 1 и подходит к долбяку при рабочем ходе 2:

To |

= |

h |

+ |

πD |

× K , |

(8.23) |

|

Sp × n |

Sкр × n |

||||||

|

|

|

|

,

h - высота шлица (зуба), мм; D -наружный диаметр шлицев (зубьев), мм; l1 =0; l2 =0; Sp -радиальная подача на двойной ход долбяка, мм; Sкр - круговая подача на двойной ход долбяка, радиальная подача автоматически выключается при достижении высоты готового шлица (зуба), мм; n - число двойных ходов долбяка в минуту; K - число обкатов (проходов).

На партию заготовок штучно-калькуляционное время определяют по формуле:

Тшк.парт = Тш n+Тпз ,

где n- число деталей в партии.

Норму выработки в единицу времени можно найти из соотношения:

H в = Tсм ,

Tшт.к

где Тсм - продолжительность рабочей смены, мин (час).

При обработке на многорезцовых, многошпиндельных и многопозиционных станках и автоматических линиях при назначении режимов резания необходимо учитывать следующие рекомендации:

все инструменты должны работать с одинаковой подачей; длина хода для всех инструментов должна быть одинаковой (для

односуппортных автоматов); соотношение между величинами подач отдельных инструментов зада-

но и не изменяется (для многошпиндельной сверлильной головки);

все инструменты должны работать при одной и той же частоте вращения шпинделя; соотношение частот вращения шпинделей и отдельных инструментов задано и не изменяется в процессе обработки;

все инструменты должны работать с одинаковой минутной подачей и скоростью резания;

машинное время инструментов должно быть одинаково. Вышеуказанные особенности в изменении режимов резания следует

учитывать при нормировании.

8.5. Методы анализа экономичности техпроцессов

Для оценки эффективности технологических процессов или операций выполняют сопоставление нескольких вариантов по производительности (трудоемкости) и себестоимости.

1. Сравнение вариантов по производительности (трудоемкости): вычисляют Тшт к для нескольких вариантов выполнения технологиче-

ского процесса или операции; выбирают вариант с минимальным штучно-калькуляционным време-

нем на обработку.

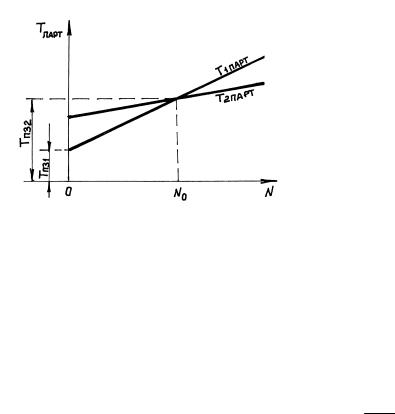

Иногда производится сравнение затрат на партию деталей, например:

1-ый вариант. Т'шт к парт = Т'шт .n + Т'пз ; 2-ой вариант. Т"шт к парт = Т"шт .n + Т"пз .

Рассчитывают величину партии n0 , при которой Т'шт к парт = Т"шт к парт.

N0 |

= |

Т |

′ |

− |

Т′′ |

Т′ |

пз |

пз . |

|||

|

|

|

− |

Т′′ |

|

|

|

шт |

шт |

||

и строят график зависимости Тшт.к парт. = f(n) (рис. 8.29), из которого видно, что при n< n0 предпочтительнее 1-ый вариант, а при n > n0 - 2-ой.

Рис. 8.29. Зависимость трудоемкости изготовления изделия от величины изготавливаемой партии изделий

2.Сравнение вариантов по цеховой себестоимости:

а) бухгалтерский расчет себестоимости С:

С = Сз + Зор +Нц ,

или

С = Сз + Зор (1 + 100Р ),

где Сз -стоимость заготовки за вычетом стоимости отходов; Зор - зарплата основным рабочим; Нц - цеховые накладные расходы, включающая в себя затраты на амортизацию и ремонт оборудования, содержание зданий и сооружений, силовую энергию, режущий, измерительный и вспомогательный инструмент, изготовление оснастки, вспомогательные материалы, а также заработную плату вспомогательным рабочим, ИТР, управленческому и обслуживающему персоналу; Р - процент цеховых накладных расходов по отчетным данным в зависимости от условий производства..

Бухгалтерский метод прост, но не позволяет достаточно точно сравнить варианты технологического процесса.

б) поэлементный метод расчета составляющих себестоимости. Неизменные затраты в сравниваемых вариантах можно не учитывать (зарплату общецехового персонала, амортизацию и пр.). Такая себестоимость называется

технологической (Ст):

Ст = См + Зор + Ао + Цр + Звр + Звм + Зэ + Зрв,

где Ао - амортизация оборудования; Цр - цеховые расходы; Звр- зарплата вспомогательным рабочим; Звм- затраты на вспомогательные материалы;

Зэ - затраты на электроэнергию; Зрв- затраты на ремонт и восстановление оборудования.

Сравнение вариантов по технологической себестоимости является точным и используется во всех случаях анализа:

в) элементный нормативный метод. В этом случае также определяют Ст , но составляющие себестоимости находят по нормативным таблицам затрат, отнесенных к часу (минуте) работы станка (инструмента), рассчитанных для средних условий работы. Этот метод не дает полного представления о себестоимости изделия для сравниваемых вариантов в конкретных условиях производства.

Таким образом, задача оптимизации технологических процессов решается сравнением нескольких возможных вариантов исполнения операции или техпроцесса и выбором варианта с минимальной технологической себестоимостью.

8.6. Технологические методы снижения себестоимости изделий

Для уменьшения технологической себестоимости изготовления изделии применяют следующие методы:

увеличение программы выпуска; использование максимально возможной унификации. нормализации и

стандартизации элементов деталей и сборочных единиц; специализацию предприятий и цехов. С этой целью детали и сбороч-

ные единицы группируют по конструктивно-технологическим признакам; сокращение расходов на материалы. Правильность выбора способа

изготовления заготовки характеризуется коэффициентом использования материала при механической обработке - Ким :

Ким = Gд ,

Gз

где Gд - масса детали; Gз - масса заготовки.

Всерийном производстве Ким заготовок должен быть: из отливок

-0,75...0,8; из штамповок -0,65...0,75; из поковок -0,38...0,4; из проката - 0,5.

Следует применять прогрессивные способы производства заготовок с обеспечением минимальных припусков под механическую обработку.

сокращение расходов на заработную плату, приходящуюся на единицу продукции за счет сокращения штучного и подготовительно-заключительного времени.

Впрактике используют также коэффициент весовой точности – отношение массы готовой детали Gдет к нормируемой массе заготовки Gнзаг:

Квт = Gдет .

Gнзаг

Пути уменьшения технологической себестоимости:

повышение качества заготовок; совмещение переходов (концентрация операций). Для массового и

крупносерийного производства целесообразно применять дифференцирование операций;

сокращение пути рабочего хода инструмента, величин холостых ходов, особенно на станках с ПУ;

увеличение режимов обработки. При некоторых сочетаниях режимов обработки это не только повышает производительность, но и положительно влияет на повышение точности и качество обрабатываемых поверхностей;

сокращение вспомогательного времени. Доля вспомогательного времени в зависимости от величины обрабатываемой партии колеблется в диапазоне 51...64%. Поэтому необходимо автоматизировать не только основное время работы оборудования (машинное время которого составляет лишь 6...22% в составе общего времени загрузки производства), но и вспомогательное время(на смену и закрепление инструмента и заготовок, на управление оборудованием, на контроль за ходом технологического процесса и обеспечением требуемого качества, удаление стружки, транспортировка, хранение готовых деталей и пр.);

применение быстропереналаживаемых, быстродействующих и многоместных приспособлений для групповой обработки деталей;

многостаночное обслуживание и совмещение профессий. Это возможно при условии применения станков с ПУ , ГПС, ГПУ, ГПМ, а также автоматизации производства. При этом существенно улучшаются условия труда и снижается утомляемость рабочих;

внедрение научной организации труда (НОТ) существенно сокращает потери рабочего времени на вспомогательные работы (заточка инструмента, транспортировка заготовок и инструмента, хранение заготовок и деталей и пр.);

сокращение накладных расходов за счет повышения надежности ремонта станочного парка, снижение энергозатрат и пр.

Технологическая себестоимость изделия, выпускаемого цехом, несравненно ниже его рыночной стоимости из-за высоких заводских накладных расходов и планируемой прибыли. Поэтому продукция отечественного производителя не пользуется спросом у потребителя. Для сокращения стоимости продукции целесообразно существенно снижать заводские накладные расходы за счет сокращения непроизводственных и завуалированных затрат.

Контрольные вопросы и задания

1. От каких факторов зависят производительность и экономичность технологических процессов?

2.Дайте определения: техническое нормирование и нормирование труда. Порядок выполнения технического нормирования. Цель разработки технически обоснованных норм времени. Опытно-статистическое нормирование труда.

3.Дайте структуру норм времени. Штучно-калькуляционное время, его составляющие: основное и вспомогательное время, нормативы времени на обслуживание и естественные надобности, время на подготовку рабочего места, ненормируемые затраты.

4.Напишите формулы для расчета основного технологического времени для различных случаев механической обработки.

5.Какие рекомендации следует учитывать при выборе режимов резания?

6.Назовите методы анализа экономичности технологических процессов.

7.Дайте понятия коэффициентов использования материала и весовой точности.

8.Назовите пути сокращения технологической себестоимости.

Приложение 1

|

|

|

|

|

|

1 |

х |

− z |

|

|

Таблица значений функции Лапласа |

Ф( х ) = |

∫ е |

2 |

/ 2 dz |

||||||

2π |

|

|||||||||

|

|

|

|

|

|

0 |

|

|

|

|

х |

Ф(х) |

х |

Ф(х) |

х |

Ф(х) |

х |

|

|

|

Ф(х) |

0,0 |

0,0000 |

0,24 |

0,0948 |

0,48 |

0,1844 |

0,72 |

0,2642 |

|||

0,0 |

0,0040 |

0,25 |

0,0987 |

0,49 |

0,1879 |

0,73 |

0,2673 |

|||

0,0 |

0,0080 |

0,26 |

0,1026 |

0,50 |

0,1915 |

0,74 |

0,2703 |

|||

0,0 |

0,0120 |

0,27 |

0,1064 |

0,51 |

0,1950 |

0,75 |

0,2734 |

|||

0,0 |

0,0160 |

0,28 |

0,1103 |

0,52 |

0,1985 |

0,76 |

0,2764 |

|||

0,0 |

0,0199 |

0,29 |

0,1141 |

0,53 |

0,2019 |

0,77 |

0,2794 |

|||

0,0 |

0,0239 |

0,30 |

0,1179 |

0,54 |

0,2054 |

0,78 |

0,2823 |

|||

0,0 |

0,0279 |

0,31 |

0,1217 |

0,55 |

0,2088 |

0,79 |

0,2852 |

|||

0,0 |

0,0319 |

0,32 |

0,1255 |

0,56 |

0,2123 |

0,80 |

0,2881 |

|||

0,0 |

0.0359 |

0,33 |

0,1293 |

0,57 |

0,2157 |

0,81 |

0,2910 |

|||

0,1 |

0,0398 |

0,34 |

0,1331 |

0,58 |

0,2190 |

0,82 |

0,2939 |

|||

0,1 |

0.0438 |

|

0,35 |

0,1368 |

0,59 |

0,2224 |

0,83 |

|

0,2967 |

|

|

|||

0,1 |

0,0478 |

|

0,3 |

0,1406 |

|

0,60 |

0,2257 |

|

0,8 |

|

0,2995 |

|

|

|

0,1 |

0,0517 |

|

0,3 |

0,1443 |

|

0,61 |

0,2291 |

|

0,8 |

|

0,3023 |

|

|

|

0,1 |

0,0557 |

|

0,3 |

0,1480 |

|

0,62 |

0,2324 |

|

0,8 |

|

0,3051 |

|

|

|

0,1 |

0,0596 |

|

0,3 |

0,1517 |

|

0,63 |

0,2357 |

|

0,8 |

|

0,3078 |

|

|

|

0,1 |

0,0636 |

|

0,4 |

0,1554 |

|

0,64 |

0,2389 |

|

0,8 |

|

0,3106 |

|

|

|

0,1 |

0,0675 |

|

0,4 |

0,1591 |

|

0,65 |

0,2422 |

|

0,8 |

|

0,3133 |

|

|

|

0,1 |

0,0714 |

|

0,4 |

0,1628 |

|

0,66 |

0,2454 |

|

0,9 |

|

0,3159 |

|

|

|

0,1 |

0,0753 |

|

0,4 |

0,1664 |

|

0,67 |

0,2486 |

|

0,9 |

|

0,3186 |

|

|

|

0,2 |

0,0793 |

|

0,4 |

0,1700 |

|

0,68 |

0,2517 |

|

0,9 |

|

0,3212 |

|

|

|

0,2 |

0,0832 |

|

0,4 |

0,1736 |

|

0,69 |

0,2549 |

|

0,9 |

|

0,3238 |

|

|

|

0,2 |

0,0871 |

|

0,4 |

0,1772 |

|

0,70 |

0,2580 |

|

0,9 |

|

0.3264 |

|

|

|

0,2 |

0,0910 |

|

0,4 |

0,1808 |

|

0,71 |

0.2611 |

|

0,9 |

|

0,3289 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Продолжение приложения 1 |

||||

х |

Ф(х) |

|

х |

Ф(х) |

|

|

х |

Ф(х) |

|

х |

|

Ф(х) |

|

|

|

0.96 |

0,3315 |

1,37 |

0,4147 |

1,78 |

0,4625 |

2.36 |

0,4909 |

||||||

0,97 |

0,3340 |

1,38 |

0,4162 |

|

1.79 |

0,4633 |

2,38 |

0.4913 |

|

|||||

0.98 |

0,3365 |

1,39 |

0,4177 |

|

1,80 |

0,4641 |

2,40 |

0,4918 |

|

|||||

0.99 |

0,3389 |

1,40 |

0,4192 |

|

1,81 |

0,4649 |

2,42 |

0,4922 |

|

|||||

1.00 |

0,3413 |

1,41 |

0,4207 |

|

1,82 |

0,4656 |

2.44 |

0,4927 |

|

|||||

1,01 |

0,3438 |

1,42 |

0,4222 |

|

1,83 |

0,4664 |

2,46 |

0,4931 |

|

|||||

1,02 |

0,3461 |

1,43 |

0,4236 |

|

1,84 |

0,4671 |

2,48 |

0,4934 |

|

|||||

1.03 |

0,3485 |

1,44 |

0,4251 |

|

1,85 |

0,4678 |

2,50 |

0,4938 |

|

|||||

1,04 |

0,3508 |

1,45 |

0,4265 |

|

1,86 |

0,4686 |

2,52 |

0,4941 |

|

|||||

1,05 |

0,3531 |

1,46 |

0,4279 |

|

1,87 |

0,4693 |

2,54 |

0,4945 |

|

|||||

1.06 |

0,3554 |

1,47 |

0,4292 |

|

1,88 |

0,4699 |

2,56 |

0,4948 |

|

|||||

1,07 |

0,3577 |

1,48 |

0,4306 |

|

1,89 |

0,4706 |

2,58 |

0,4951 |

|

|||||

1,08 |

0,3599 |

1.49 |

0,4319 |

|

1,90 |

0,4713 |

2,60 |

0,4953 |

|

|||||

1,09 |

0,3621 |

1,50 |

0,4332 |

|

1,91 |

0,4719 |

2,62 |

0,4956 |

|

|||||

1,10 |

0,3643 |

1,51 |

0,4345 |

|

1.92 |

0,4726 |

2,64 |

0,4959 |

|

|||||

1.11 |

0,3665 |

1,52 |

0,4357 |

|

1,93 |

0,4732 |

2,66 |

0,4961 |

|

|||||

1.12 |

0,3686 |

1,53 |

0,4370 |

|

1,94 |

0,4738 |

2,68 |

0,4963 |

|

|||||

1,13 |

0,3708 |

1,54 |

0,4382 |

|

1,95 |

0,4744 |

2,70 |

0,4965 |

|

|||||

1,14 |

0,3729 |

1,55 |

0,4394 |

|

1,96 |

0,4750 |

2,72 |

0,4967 |

|

|||||

1.15 |

0,3749 |

1,56 |

0,4406 |

|

1,97 |

0,4756 |

2,74 |

0,4969 |

|

|||||

1,16 |

0,3770 |

1,57 |

0,4418 |

|

1,98 |

0,4761 |

2,76 |

0,4971 |

|

|||||

|

1,17 |

0,3790 |

1,58 |

0,4429 |

1,99 |

0,4767 |

2,78 |

0,4973 |

||||||

|

|

|

|

|

|

|

|

Окончание приложения 1 |

||||||

|

1.18 |

0,3810 |

1,59 |

0,4441 |

2,00 |

0,4772 |

2,80 |

0,4974 |

||||||

|

1,19 |

0,3830 |

1,60 |

0,4452 |

2,02 |

0,4783 |

2,82 |

0,4976 |

||||||

|

1,20 |

0,3849 |

1,61 |

0,4463 |

2,04 |

0,4793 |

2,84 |

0,4977 |

||||||

|

1,21 |

0,3869 |

1,62 |

0,4474 |

2,05 |

0,4803 |

2,86 |

0,4979 |

||||||

|

1,22 |

0,3883 |

1,63 |

0,4484 |

2,08 |

0,4812 |

2,88 |

0,4980 |

||||||

|

1,23 |

0,3907 |

1,64 |

0,4495 |

2,10 |

0,4821 |

2,90 |

0,4981 |

||||||

|

1,24 |

0,3925 |

1,65 |

0,4505 |

2,12 |

0,4830 |

2,92 |

0,4982 |

||||||

|

1,25 |

0,3944 |

1,66 |

0,4515 |

2,14 |

0,4838 |

2,94 |

0,4984 |

||||||

|

1,26 |

0,3962 |

1.67 |

0,4525 |

2,16 |

0,4846 |

2,96 |

0,4985 |

||||||

|

1.27 |

0,3980 |

1,68 |

0,4535 |

2,18 |

0,4854 |

2,98 |

0,4986 |

||||||

|

1,28 |

0,3997 |

1,69 |

0,4545 |

2,20 |

0,4861 |

3,00 |

0,49865 |

||||||

|

1,29 |

0,4015 |

1,70 |

0,4554 |

2,22 |

0,4868 |

3,20 |

0,49931 |

||||||

|

1,30 |

0,4032 |

1,71 |

0,4564 |

2,24 |

0,4875 |

3,40 |

0,49966 |

||||||

|

1,31 |

0,4049 |

1,72 |

0,4573 |

2,26 |

0,4881 |

3,60 |

0,499841 |

||||||

|

1,32 |

0,4066 |

],73 |

0,4582 |

2,28 |

0,4887 |

3,80 |

0,499928 |

||||||

|

1.33 |

0,4082 |

1,74 |

0,4591 |

2,30 |

0,4893 |

4,00 |

0,499968 |

||||||

|

1,34 |

0,4099 |

1,75 |

0,4599 |

2,32 |

0,4898 |

4,50 |

0,499997 |

||||||

|

1,35 |

0,4115 |

1,76 |

0,4608 |

2,34 |

0,4904 |

5,00 |

0,499997 |

||||||

1.36  0,4131

0,4131  1,77

1,77  0,4616

0,4616

Приложение 2

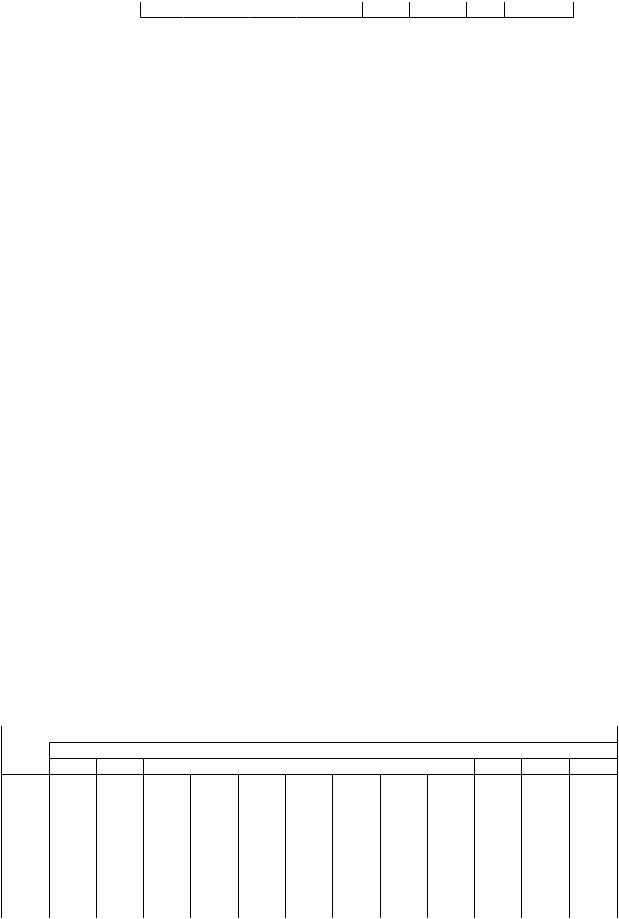

Критические точки распределения критерия F Фишера-Снедекора

(k1 - число степеней свободы большей дисперсии, k2 - число степеней свободы меньшей дисперсии)

|

|

|

|

Уровень значимости α = 0,01 |

|

|

|

|

||||

k2 |

|

|

|

|

|

k1 |

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

1 |

4052 |

4999 |

5403 |

5625 |

5764 |

5889 |

5928 |

5981 |

6022 |

6056 |

6082 |

6106 |

2 |

98,49 |

99,01 |

99,17 |

99,25 |

99,30 |

99,33 |

99,34 |

99,36 |

99,38 |

99,40 |

99,41 |

99,42 |

3 |

34,12 |

30,81 |

29,46 |

28,71 |

28,24 |

27.91 |

27,67 |

27,49 |

27,34 |

27,23 |

27,13 |

27.05 |

4 |

21,20 |

18,00 |

16,69 |

15.98 |

15,52 |

15,21 |

14.98 |

14,80 |

14,66 |

14,54 |

14,45 |

14,37 |

5 |

16,26 |

13,27 |

12,06 |

11,39 |

10,97 |

10.67 |

10,45 |

10,27 |

10.15 |

10.06 |

9,96 |

9,39 |

6 |

13,74 |

10,92 |

9.78 |

9,15 |

8.76 |

8.47 |

8,26 |

8,10 |

7,98 |

7.87 |

7.79 |

7.72 |

7 |

12,25 |

9.55 |

8,45 |

7,85 |

7,46 |

7,19 |

7.00 |

6,84 |

6,71 |

6,62 |

6,34 |

6.47 |

8 |

11,26 |

8,65 |

7,59 |

7.01 |

6,63 |

6,37 |

6,19 |

6,03 |

5,91 |

5,32 |

5,74 |

5,67 |

9 |

10,56 |

8,02 |

6,99 |

6,42 |

6.06 |

5,30 |

5.62 |

5.47 |

5,35 |

5,26 |

5.18 |

5.11 |