lection_part1-2

.pdf

|

→ |

|

|

|

→ |

→ |

|

∂A |

→ |

|

∂A |

→ |

|

∂A |

→ |

|

|

|

jn |

= −Kn |

gradAn |

|

|

n |

+ |

n |

+ |

n |

|

, (10.5) |

|||||

|

= −Kn An = Kn |

∂x |

i |

∂y |

j |

∂z |

k |

||||||||||

|

|

|

|

dn |

|

|

|

|

|

|

|

|

|

|

|||

где j |

n |

= |

|

|

– поток, соответствующей величины n (масса n ≡m, энер- |

||||||||||||

|

dS dt |

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

гии n ≡Q, импульса n ≡v (скорость слоя) – величина, определяемая как количество n, переносимое в единицу времени перпендикулярно единичной площади сечения, через которое происходит перенос;

Кn – соответствующий коэффициент пропорциональности (коэффициент диффузии D, теплопроводности λ, вязкости η;

|

dA |

|

|

∂A |

→ |

|

∂A |

→ |

|

∂A |

|

→ |

|

→ |

|

|

|

n |

|

= |

n |

i |

+ |

n |

j |

+ |

n |

k |

= gradA – градиент соответствующего па- |

||||

|

dr |

|

∂x |

∂y |

|

|||||||||||

|

|

|

|

|

|

|

∂z |

|

|

|

|

|

|

|||

раметра, |

характеризующего |

среду |

→ |

∂A |

→ |

|||||||||||

(трехмерный случай), gradA = |

n |

i |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

∂x |

|

или grad A = dAdxn (здесь и далее для простоты рассмотрим одномерный случай);

→ → →

i , j, k – единичные направляющие вектора осей Ox, Оy, Оz соответ-

ственно (орты); знак «–» означает, что поток направлен в сторону, противоположную

направлению градиента.

Диффузия описывается законом Фика ( ρ = m0 n0 ):

m |

= |

dm |

или |

j |

m |

= |

mсек |

= −D |

dn0 |

. |

(10.6) |

||

dS |

|

dt |

|||||||||||

|

m0 |

|

|||||||||||

сек |

|

|

|

|

|

|

dx |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Следует различать концентрационную диффузию, вызванную не-

равновесным распределением частиц (в общем случае разной химической природы) в рассматриваемом объеме, и самодиффузию – броуновское (тепловое) движение собственных частиц вещества в заданном объеме этого вещества (даже в равновесных условиях), например, диффузия газа через проницаемую перегородку при условии, что газ по обе стороны перегородки уже абсолютно тождественен. При строгом расчете диффузионных потоков следует также учитывать и термодиффузию (1917г., С.Чепмен (1888–1970), Д.Энског). Например, если концы трубы, заполненной однородной смесью двух газов, имеют разные температуры, то вдоль трубы возникают противоположно направленные диффузионные потоки этих газов. Причем, молекулы большей массы стремятся перейти в более холодные области, а с меньшей – в более нагретые. Если же массы примерно одинаковы, а размеры разные, то в холодную область стремятся перейти

121

более крупные молекулы, а в теплые – менее крупные. Коэффициент диффузии в уравнении (10.6) существенно зависит от температуры (D=f(T)).

Направление термодиффузионных потоков сильно зависит от характера взаимодействия между молекулами. Если молекулы считать силовыми центрами с радиусом действия ~1/ra (отталкивание), то при переходе через а=5 потоки меняют свои направления на противоположные, а при а=5 термодиффузия исчезает. Строгая теория, описывающая термодиффузию, сложна, громоздка и выходит за рамки данного курса.

Теплопроводность – передача тепла от более нагретых областей к менее нагретым вследствие теплового движения молекул – описывается законом (1822 г., «Аналитическая теория тепла») Ж.Б.Ж. Фурье (1768–

1830):

qсек |

= |

dQ |

|

jE = −λ |

dT |

|

|||

|

|

|

или |

|

. |

(10.7) |

|||

dS |

|

dt |

|||||||

|

dx |

||||||||

|

|

|

|

|

|

|

|

|

|

Передача импульса – вязкость, определяемая согласно уравнению

(8.8), описывается законом И.Ньютона:

|

pсек |

= |

dp |

|

||||||

|

dS |

|

dt |

|

|

|||||

|

|

|

|

|

|

|

|

|

||

или |

j |

p |

= −η |

dv |

. |

(10.8) |

||||

|

||||||||||

|

|

|

|

|

dx |

|

||||

Если в газе или жидкости создать упорядоченное движение («ток»), то вследствие теплового движения скорости слоев с течением времени будут выравниваться. Вязкость – взаимопроникновение друг в друга, также обусловлена тепловым движением.

Строгая статистическая теория показывает, |

что характеристики |

D,λ,η связаны простой пропорциональной связью, что подчеркивает еди- |

|

ный механизм всех явлений переноса: η=ρ D, |

|

λ /(η cV ) =1. |

(10.9) |

Таким образом, вышеперечисленные явления переноса неотделимы друг от друга, их следует рассматривать во взаимосвязи. Приме-

ром может служить (конвективный) теплообмен между потоками жидкости и поверхностью твердого тела (радиатора). Как правило, при этом возникает конвекция – восходящее движение нагретых слоев жидкости и нисходящее – охлаждаемых, т.е. происходит не только перенос тепла, но и массы (жидкости). В связи с этим в литературе часто пользуются понятием тепломассопереноса.

122

10.4. Методы получения вакуума и свойства разреженных газов

Рассмотрим актуальный для многих производств вопрос – получение вакуума и свойства разреженных газов.

Вакуум – разреженный газ, находящийся при давлении ниже атмосферного. Понятие вакуума достаточно условно. Для количественной оценки степени вакуума Комитет стандартов Американского вакуумного общества предложил следующую классификацию вакуума:

|

|

Низкий |

760…25 мм.рт.ст. ~ 105…3,3 х 103Па |

Средний |

25…10-3 мм.рт.ст. ~ 3,3 103…1,33 х 10-1 Па |

Высокий |

10-3…10-6 мм.рт.ст. ~ 1,33 10-1…1,33 х 10-4 Па |

Очень высокий |

10-6 …10-9 мм.рт.ст. ~ 1,33 10-4…1,33 х 10-7 Па |

Сверхвысокий |

ниже ...10-9 мм.рт.ст., ниже 1,33 х 10-7 Па |

Термин высокий вакуум в более широком смысле используется для систем с давлением ниже 10-3 мм.рт.ст. Термин «форвакуум» используется для обозначения предварительного разрежения, достигаемого с помощью механических низковакуумных насосов. Для количественных оценок степени вакуума используются следующие характеристики: давление; концентрация молекул (атомов) в единице объема, средняя длина свободного пробега; температура газа; время образование (адсорбции) монослоя газа на поверхности (слоя в одну молекулу).

Молекула при своем движении, в состоянии вакуума чаще сталкивается со стенками сосуда (размером l), чем с другими молекулами, сильно увеличивается длина свободного пробега λ (низкий вакуум <λ><<l, средний – <λ>≈l, высокий – <λ>>>l). При этом интенсивность возможных потоков вещества, энергии, импульса резко уменьшается, соответствующие коэффициенты явлений переноса становятся малыми, поэтому вакуумизация позволяет достичь хорошей тепловой изоляции (термос и сосуд Дьюара с вакуумными колбами).

Если рассматривать ультраразреженный газ, находящийся в двух соединенных между собой сосудах, то в условиях высокого вакуума выравнивания давлений не происходит (эффект М.Х.К.Кнудсена (1871–1949)), давление в сосудах будет определяться из условия равенства встречных потоков между сосудами:

n1 < v1 >= n2 < v2 >. |

(10.10) |

Заменяя концентрации согласно формуле (9.9), а скорости согласно формуле (9.21), получим равенство, выражающее эффект Кнудсена:

123

p1 |

= |

T1 . |

(10.11) |

|

p |

2 |

|

T |

|

|

|

2 |

|

|

Вакуумные насосы – приборы для получения вакуума – подразделяются по принципу действия и по назначению. Исходя из первого признака, существуют механические насосы и физико-химические. Вакуумные насосы подразделяют на насосы низкого, среднего, высокого и сверхвысокого вакуума.

К низковакуумным относят механические поршневые и двухступенчатые насосы, ротационные пластинчатые, двухроторные и винтовые насосы, насосы с частичным внутренним сжатием и водокольцевые. Давление, достигаемое в них, составляет P ≈ 0,3...1Па. К средневакуумным относят пластинчато-роторные насосы и насосы с катящимся ротором, сорбционные насосы, давление в которых P≈1...10-1 Па.

Для создания глубокого вакуума используются насосы, эксплуатируемые только вместе с форвакуумными, поскольку для их работы необходимо предварительное разряжение. К высоковакуумным насосам относят молекулярные и турбомолекулярные, давление в которых P ≈ 10-4...10-6 Па. К сверхвысоковакуумным относят магниторазрядные, геттерно-ионные, конденсационныенасосы, атакжеразличныеихмодификации(P≈10-7…10-9 Па).

Основные параметры любого насоса: быстрота действия, предельное давление, наименьшее рабочее давление, наибольшее рабочее давление, наибольшее давление запуска и наибольшее выпускное давление.

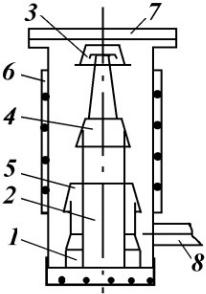

Рассмотрим принцип действия насоса среднего вакуума – механи-

ческого вакуумного насоса (МВН) 2НВР–5ДМ.

Рис. 10.6

Процесс откачки через клапан 2 в пластинчато-роторных МВН основан на механическом всасывании и выталкивании газа вследствие периодического изменения объема рабочей камеры, образуемого цилиндром, крышками и движущимися частями насоса – ротором и пластинами. В цилиндре 3 (рис.10.6) вращается в направлении, указанном стрелкой, эксцентрично установленный ротор 4. В прорези ротора помещены пластины 5,

124

которые пружинами 6 прижимаются к поверхности цилиндра 3. При вращении ротора пластины скользят по поверхности цилиндра. Полость, образованная цилиндром, ротором и торцовыми крышками, делится пластиной на полости А и В. При вращении ротора объем полости А периодически увеличивается, и в нее поступает газ из откачиваемой системы через клапан 2. Объем полости В периодически уменьшается, в ней происходит сжатие газа, сжатый газ выбрасывается через клапан 1. Уплотнение между полостями всасывания А и сжатия В достигается при помощи масляной пленки. Выхлопные клапаны работают под слоем масла.

МВН с масляным уплотнением используются в качестве насосов предварительного (форвакуумного) разрежения в высоковакуумных агрегатах и являются неотъемлемой частью любой вакуумной установки.

Высоковакуумные пароструйные (или диффузионные) насосы

(ВПСН) являются наиболее простыми и надежными средствами откачки, позволяющими создавать низкие давления от 10-2 до 10-9 Па. Они широко применяются в промышленности. Характерной особенностью ВПСН является постоянство быстроты действия в широком диапазоне рабочих давлений. В качестве рабочей жидкости в высоковакуумных насосах применяются ртуть (марка Р–1) и высоковакуумные масла ВМ–1, ВМ–2, ВМ–5 и ВМ–7, сложные эфиры ОФ и ОС, кремнийорганические жидкости ВК Ж– 94А и ПФ МС–2.

Высоковакуумные парортутные насосы (ВПРН) до настоящего времени находят широкое применение в промышленности и технике, несмотря на известные недостатки ртути: токсичность; высокую упругость пара при комнатной температуре, обусловливающую необходимость применения низкотемпературных ловушек; высокую химическую активность по отношению к металлам, ограничивающую выбор конструкционных материалов насосов. Они используются в основном для откачки ртутных выпрямителей, газосветных ламп, масс-спектрометров, ускорителей, установок для термоядерных исследований и т. д.

Широкое использование ВПРН обусловлено рядом их важных достоинств. При использовании низкотемпературных ловушек они позволяют получать «чистый» вакуум, не загрязняя откачиваемую систему побочными газообразными продуктами; очень стабильны в работе, так как ртуть не разлагается в кипятильнике ПРН; имеют большой срок службы и мало чувствительны к прорывам атмосферы в насос, если при этом не происходит значительного уноса из него ртути.

Выпускаются высоковакуумные ВПРН с быстротой откачки 10, 15, 500, 1500 и 6000 л/с. ВПСН наиболее широко распространены в промышленности, что обусловлено простотой их устройства и надежностью работы. Используемые в насосах в качестве рабочих жидкостей вакуумные масла совершенно безвредны, не взаимодействуют с конструкционными материалами и обладают низкой упругостью пара при комнатной температуре.

125

Рис. 10.7

При помощи ВПСН можно получать остаточные давления ниже 10-4 Па без применения низкотемпературных ловушек.

Выпускается значительный ассортимент различных ВПСН как общего, так и специального назначения с быстротой откачки от 5 до 38 000 л/с. Конструкция ВПСН представлена на рис.10.7.

Рабочая жидкость нагревается печью 6 в кипятильнике 1 нагревателем. Образующийся пар по паропроводу 2 поступает к соплам первой 3, второй 4 и третьей 5 ступеней и вытекает из них со скоростью, превышающей скорость звука. Откачиваемый из реципиента газ поступает в насос через впускной патрубок 7 и диффундирует в струю рабочего пара.

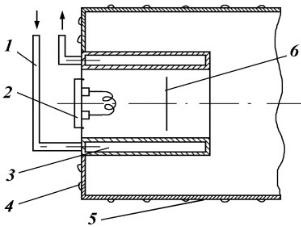

Действие сорбционных насосов (СН) основано на поглощении от-

качиваемого газа поверхностью поглотителя (сорбента). В качестве поглотителя используются пористые вещества с сильно развитой поверхностью (цеолит, активированный уголь и др.), охлажденные до низкой температуры. СН с пористыми сорбентами обычно применяются для создания предварительного разряжения, но могут использоваться при соответствующем выборе поглотителя и конструкции СН в качестве высоковакуумных насосов. СН представляет собой цилиндрическую капсулу, заполненную сорбентом (рис. 10.8: 1 – патрубок регенерации сорбента; 2 – корпус; 3 – сосуд Д. Дьюара (1842–1923); 4 – жидкий азот; 5 – сорбент).

126

Рис. 10.8

Охлаждение сорбента в период откачки производится погружением насоса в сосуд Дьюара, заполненный жидким азотом. Насыщенные газами пористые сорбенты после прогрева практически полностью восстанавливают свои сорбционные свойства (происходит регенерация сорбента) и поэтому могут использоваться без замены в течение продолжительного времени. Основным конструкционным материалом СН является нержавеющая сталь. Уплотняемый профиль разъемных вакуумных соединений СН и большинства узлов агрегата − канавочно-клиновой с алюминиевыми, медными уплотнителями.

Отличительной особенностью СН является отсутствие рабочей жидкости, это позволяет применять их в тех случаях, когда недопустимо проникновение в откачиваемый объем паров рабочей жидкости или продуктов ее разложения. По той же причине СН могут присоединяться к откачиваемому объему без промежуточных вентилей и ловушек, благодаря чему эффективно используется полная быстрота откачки насоса. СН бесшумны в работе, не требуют непрерывной работы системы предварительной откачки и, как правило, имеют малое время запуска и остановки. С другой стороны, СН малоэффективны при откачке с большим содержанием органики (резины, масел и т. п.), инертных газов.

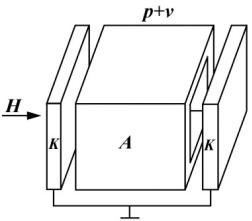

В основе действия магниторазрядного насоса (МРН) лежит по-

глощение газов титаном, распыляемым при высоковольтном разряде в магнитном поле. Одиночная разрядная ячейка МРН (рис. 10.9) образована двумя титановыми катодными пластинами и анодом из нержавеющей стали. Разрядная ячейка помещена в магнитное поле, перпендикулярное плоскости катодов. При подаче на электроды разрядной ячейки высокого напряжения (положительного на анод по отношению к катодам или отрицательного на катоды по отношению к аноду в разных насосах) в ней возникает газовый разряд в широкой области низких давлений.

127

Рис. 10.9

Образующиеся в разряде положительные ионы (катионы) газа ускоряются электрическим полем к катодам и внедряются в них, при этом происходит распыление материала катода (титана) и осаждение его на стенках анода и других поверхностях МРН. Откачное действие МРН определяется внедрением ионов газа в материал катода (ионной откачкой) и поглощением остаточных газов распыленным титаном (сорбционной откачкой).

В зависимости от производительности МРН содержат десятки и сотни разрядных ячеек, которые объединяются в электроразрядные блоки, помещенные в корпус из нержавеющей стали. Магнитное поле напряженностью 55700 А/м создается оксидно-бариевыми магнитами, расположенными с внешней стороны корпуса. Насос обезгаживается прогревом при температуре 400–500°С. Благодаря отсутствию в МРН накаленных и движущихся деталей, а также рабочей жидкости, они обладают высокой надежностью, большим сроком службы (десятки тысяч часов), просты в обслуживании и не выходят из строя при аварийном попадании атмосферы в вакуумную систему. МРН позволяют оценивать давление в системе по разрядному току. Они работают в области высокого и сверхвысокого вакуума и дают возможность получить предельное остаточное давление 1·10-8 Па.

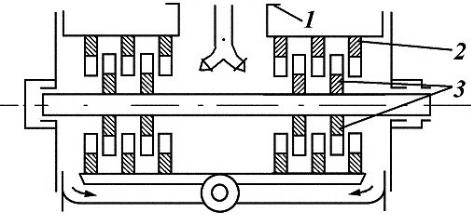

Турбомолекулярные вакуумные насосы (ТВН) предназначены для работы в области высокого и сверхвысокого вакуума. По сравнению с молекулярными насосами малых зазоров, допускающими прогрев области впускного патрубка до 150°С, они более надежны в эксплуатации и главное имеют значительно более высокую быстроту откачки. При достижении остаточного

128

давления во впускном патрубке турбомолекулярного насоса не содержится паров масла. В противоположность пароструйным насосам ТВН начинают работать сразу же после пуска и не ухудшают своих характеристик от прорывов атмосферного воздуха. Большая быстрота безмасляной откачки в широком диапазоне давлений, отсутствие ловушек и затворов – важные преимущества турбомолекулярных насосов по сравнению с паромасляными. Схема устройства турбомолекулярного насоса показана на рис. 10.10. В корпусе 1, с закрепленными в нем дисками 2, вращается ротор 3 с дисками. В дисках имеются косые прорези, причем прорези в роторных дисках расположены зеркально по отношению к прорезям в дисках корпуса. При вращении ротора откачка происходит за счет преимущественного отражения молекул от середины ротора к краям. Толщина дисков в описываемом насосе составляет несколько миллиметров, расстояние между дисками – 1 мм.

Рис. 10.10

Радиальные зазоры также могут составлять около 1 мм, поскольку обратное протекание газа через такие зазоры при низких давлениях значительно меньше достигаемой быстроты откачки. Диски имеют большое число параллельно работающих прорезей, благодаря чему достигается большая быстрота откачки − 250 л/с.

Конденсационные, или криогенные, насосы (КН) используются в каче-

стве последующих ступеней в сверхвысоковакуумных установках и обладают большойскоростьюоткачки(до106 л/c) при давлении1·10-8–1·10-9 Па. Причем криопанели (рис. 10.11) (охлаждаемые поверхности КН) могут быть расположены непосредственно внутри вакуумной камеры. В идеальном случае температура их должна быть достаточно низкой, чтобы вымораживать почти всегазыипарыдопренебрежительнонизкогоравновесногодавления.

129

Рис. 10.11

Ко всей поверхности таких панелей должен быть обеспечен свободный доступ откачиваемого газа, т.е. быстрота откачки должна ограничиваться лишь площадью криогенной поверхности и коэффициентом прилипания падающих на нее молекул. На практике охлаждение поверхностей до низких температур является дорогостоящим, причем стоимость увеличивается с понижением температуры криопанелей при той же газовой нагрузке. По этой причине криопанели окружаются сложными радиационными экранами, чтобы преграждать путь и предварительно охлаждать большинство молекул газа, диффундирующих в направлении криопанелей,

изащитить криопанели от теплового излучения. Очевидно, что криопанели имеют ограниченную емкость, и периодически их нужно отогревать, чтобы освободиться от намерзшего газа. В зависимости от назначения КН, в качестве охлаждающей жидкости используется жидкий кислород, азот, водород, гелий.

Приборы для измерения давлений газа ниже атмосферного – вакуумметры, выпускаемые отечественной промышленностью, разделяются на следующие группы:

−гидростатические, непосредственно измеряющие давление как разность уровней жидкости в сообщающихся сосудах (к этой группе относятся U-образные с открытой и закрытой трубкой, чашечные, поплавковые

иколокольные вакуумметры, микровакуумметры с наклонной трубкой);

−деформационные, в которых в качестве чувствительного элемента используется трубчатая пружина, мембрана или сильфон, деформирующиеся под действием разности давлений с противоположных сторон элементов до 1 Па;

130