- •Содержание

- •Введение

- •1 Кинематический расчет привода

- •1.1 Выбор электродвигателя

- •3.1 Проектный расчёт на контактную прочность зубчатой передачи тихоходной ступени редуктора.

- •3.1.1 Определение расчетного допускаемого контактного напряжения материала колес

- •3.1.2 Определение коэффициента

- •3.1.3 Определение коэффициента

- •3.1.4 Определение межосевого расстояния

- •3.1.5 Определение основных геометрических параметров зубчатой передачи 3-4

- •3.2 Проверочный расчет на контактную прочность поверхности зубьев колес передач

- •3.3 Проверочный расчет на контактную прочность зубьев колес передачи 3-4 при перегрузках.

- •3.4 Проверочный расчет на изгибную прочность зубьев колес передачи 3-4

- •3.5 Проверочный расчет на изгибную прочность зубьев колес передачи 3-4 при перегрузке

- •3.6 Расчет зубчатых передач по программе zub.

- •4 Эскизное проектирование редуктора

- •4.1 Конструирование валов

- •4.1.1 Конструирование входного вала

- •4.1.2 Конструирование промежуточного вала

- •4.1.3 Конструирование тихоходного вала

- •4.2. Предварительный подбор подшипников качения

- •4.3. Расчет шпоночного соединения

- •4.3.1 Расчет шпоночного соединения тихоходного вала

- •4.3.2 Расчет шпоночного соединения промежуточного вала

- •4.4 Конструирование зубчатых колес

- •4.4.1 Зубчатое колесо тихоходного вала

- •4.4.2 Зубчатое колесо промежуточного вала

- •4.5 Конструирование корпуса редуктора.

- •4.6 Определение массы редуктора

- •5. Расчет на долговечность подшипников качения промежуточного вала

- •6 Расчет промежуточного вала на статическую прочность и сопротивление усталости

- •7. Определение оптимального направления зубьев колес редуктора

- •1 Варант :

- •2 Вариант :

- •8 Назначение расчет и анализ посадок

- •8.1 Назначение посадок

- •8.1.1 Назначение посадки соединения шпоночного паза на валу

- •8.1.2Назначение посадок подшипников

- •8.1.3 Назначение посадок валов

- •8.1.4 Назначение посадок стаканов и крышек подшипников

- •8.2 Расчет посадки с натягом соединения промежуточный вал – колесо

- •8.3 Анализ посадок

- •8.3.1 Анализ посадки с зазором

- •8.3.2 Анализ посадки с натягом.

- •9 Смазывание, смазочные устройства и уплотнения

- •9.1 Выбор смазочных материалов

- •9.2 Смазывание подшипников

- •9.3 Смазочные устройства

- •9.4 Уплотнительные устройства

- •10 Проектирование привода

- •10.1 Проектирование рамы

- •10.2 Выбор муфты

- •11 Сборка редуктора

- •Заключение

- •Список используемой литературы:

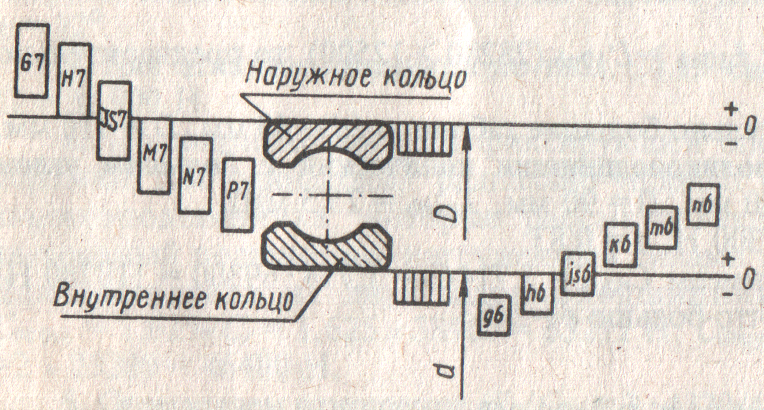

8.1.2Назначение посадок подшипников

Подшипник является основным комплектующим изделием, не подлежащим в процессе сборки дополнительной доводке. Требуемые посадки в соединении подшипника качения получают назначением соответствующих полей допусков на диаметры вала и отверстия в корпусе. Для подшипников качения принято следующее отличие от обычной в машиностроении системы допусков : поле допуска на диметр отверстия внутреннего кольца подшипника рис.21. Расположено не вверх от нулевой линии («в плюс»), а вниз («в минус»). Этим гарантируют получение натягов в соединениях внутреннего кольца с валами, имеющими поля допусков «k», «m», «n».

Поле допуска на диаметр наружного кольца располагают как обычно «в минус» или «в тело детали». Поэтому и характер сопряжения наружного кольца с корпусом такой же, как в обычной системе допусков.

Рис. 21

Для наиболее распространенного в общем машиностроении случая применяют поле допуска на диаметр отверстия подшипника назначаем L0 согласно [1,с.113]. Поле допуска на наружный диаметр подшипника назначаем соответственно l0 [1,с.113]. Поле допуска на вала принимаем согласна табл. 7.6 [1,с.113] – назначаем – k6. Поле допуска отверстия корпуса выбираем по табл. 7.7 [1,с.113] – назначаем – Н7.

8.1.3 Назначение посадок валов

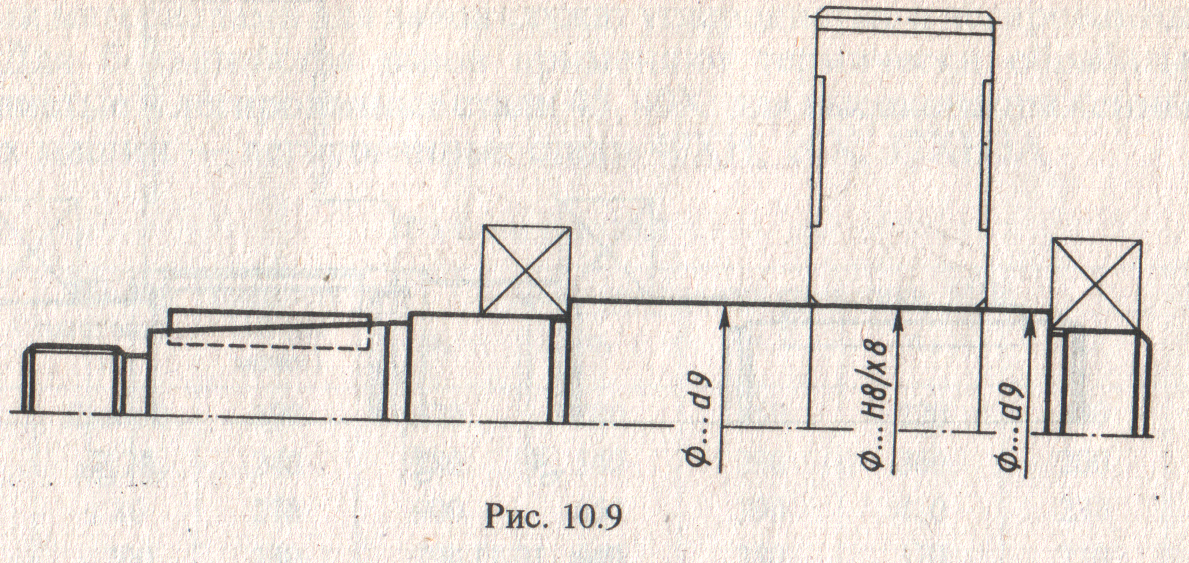

Все необходимые посадки валов кроме посадки под колесо назначаем согласно рис.10.9 [1,с.163].

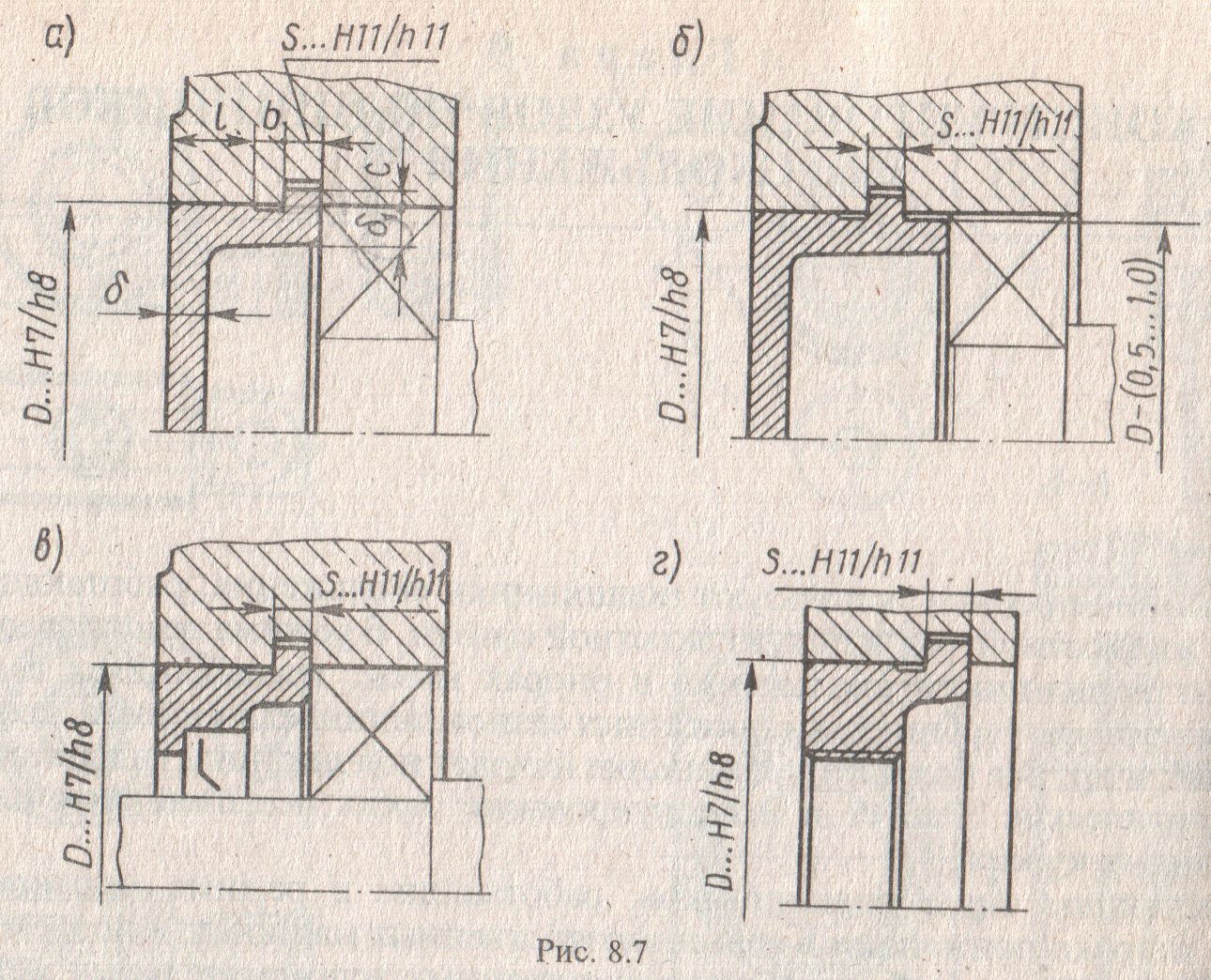

8.1.4 Назначение посадок стаканов и крышек подшипников

Посадки сквозных и глухих крышек подшипников назначаем согласно рис.8.7 [1,с.163].

Посадки стаканов назначаем согласно рекомендациям [1,с.148] рис.22.

Рис.22

8.2 Расчет посадки с натягом соединения промежуточный вал – колесо

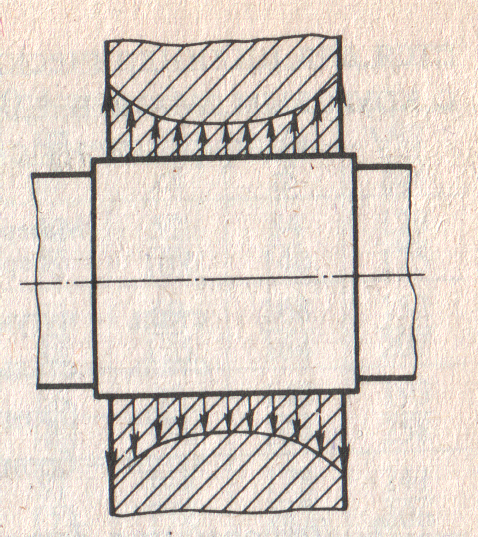

В последнее время для передачи крутящего момента с колеса на вал все чаще применяют соединение с натягом. При посадках с натягом действуют напряжения, распределенные по поверхности соединения по условной схеме показанной на рис.23.

Рис.23

Действующие со стороны колеса на вал окружная и радиальная силы вызывают перераспределение напряжений. В цилиндрических косозубых передачах соединения вал – ступица нагружены, кроме того, изгибающим моментом от осевой силы в зацеплении. Этот момент также вызывает перераспределение напряжений. Вследствие такого перераспределения на торце детали напряжения в соединении вал – ступица могут оказаться равными нулю. Тогда произойдет так называемое раскрытие стыка, что недопустимо. Посадка с натягом должна быть выбрана из условия нераскрытия стыка.

Валы вращаются относительно действующих на них нагрузок. Поэтому в любой точке поверхности контакта за каждый оборот вала напряжения циклически изменяются в некоторых пределах. Циклическое изменение напряжений приводит к явлению усталости поверхностных слоев материала деталей, к микроскольжению посадочных поверхностей и, как следствие, к их изнашиванию, и так называемой контактной коррозии. Натяг в соединении в этом случае прогрессивно уменьшается и наступает момент, когда колесо повернется относительно вала.

Для предотвращения контактной коррозии или для уменьшения ее влияния в соединении с натягом следует предусматривать определенный запас сцепления К, который принимают согласно [1,с.81]. Для колес промежуточных валов редуктора К=4.5.

В качестве примера рассчитаем соединение с натягом вал – колесо быстроходной ступени редуктора – см. КТПМ.ДМОК.КП.ПЛК.-5.02.00.00СБ.

Исходными данными для подбора посадки с натягом являются :

- вращающий момент

на промежуточном валу

![]() Н;

Н;

- диаметр соединения

![]() мм;

мм;

- диаметр отверстия

пустотелого вала

![]() ,

так как вал сплошной;

,

так как вал сплошной;

- условный наружный

диаметр ступицы колеса

![]() мм;

мм;

- длина сопряжения

![]() .

.

Определение среднего контактного давления :

Среднее контактное давление определяем по формуле [1,с.81] :

![]() ,

,

где К – коэффициент запаса сцепления.

Осевую силу , действующую в зацеплении, в расчет не принимают : как показывает анализ, после приведения сил и к диаметру d соединения, влияние осевой силы оказывается незначительным.

f – коэффициент сцепления (трения). Согласно [1,с.82] для соединения сталь-сталь f=0.14.

![]() МПа.

МПа.

Деформация деталей :

Деформацию деталей рассчитываем по формуле [1,с.82] :

![]() ,

,

где

![]() и

-

коэффициенты жесткости ;

и

-

коэффициенты жесткости ;

Е=![]() МПа – модуль упругости стали;

МПа – модуль упругости стали;

![]() = 0.3, согласно

[1,с.82].

= 0.3, согласно

[1,с.82].

Коэффициенты жесткости находим по формулам [1,с.82] :

;

;

.

.

Тогда деформация деталей будет равна :

![]() мкм.

мкм.

3. Поправка на обмятие микронеровностей :

Поправку на обмятие микронеровностей рассчитаем по формуле [1,с.82] :

![]() ,

,

где

![]() и

и

![]() - средние отклонения профиля поверхности

:

- средние отклонения профиля поверхности

:

![]() мкм

согласно табл.22.2 [1,с.323];

мкм

согласно табл.22.2 [1,с.323];

![]() мкм.

мкм.

4. Поправка на температурную деформацию :

Так как рабочая

температура

70

![]() ,

выбираем

,

выбираем

![]() ,

,

![]() ,

,

Поправку на температурную деформацию вычислим по формуле [1,с.82] :

![]() ,

,

где

![]() ;

;

![]() мкм.

мкм.

5. Минимальный натяг, необходимый для передачи вращающего момента определим по формуле [1,с.82] :

![]() ;

;

![]() мкм

.

мкм

.

6. Максимальный натяг, допускаемый прочностью охватывающей детали вычислим по формуле [1,с.82] :

![]() ,

,

где

![]() мкм [1,с.82] – максимальная деформация,

допускаемая прочность деталей соединения,

мкм [1,с.82] – максимальная деформация,

допускаемая прочность деталей соединения,

где

![]() Мпа

[1,с.82] - максимальное давление, допускаемое

прочностью охватывающей детали (

Мпа

[1,с.82] - максимальное давление, допускаемое

прочностью охватывающей детали (![]() - предел текучести материала охватывающей

детали, МПа).

- предел текучести материала охватывающей

детали, МПа).

![]() МПа;

МПа;

![]() мкм;

мкм;

![]() мкм.

мкм.

7. Выбор посадки.

По значениям

![]() и

и

![]() выбираем из табл. 6.3 [1,с.83] одну из посадок,

удовлятворяющих условию :

выбираем из табл. 6.3 [1,с.83] одну из посадок,

удовлятворяющих условию :

![]() ;

;

![]() .

.

Выбираем посадку

![]() для

которой

для

которой

![]() ,

,

![]() .

.

8. Температура нагрева охватываемой детали должна быть такой, чтобы не происходило структурных изменений в материале, для стали не выше 230…240 [1,с.84].

![]() ,

,

где

![]() мкм для d=30…80

мм [1,с.84], зазор предназначенный для

удобства сборки.

мкм для d=30…80

мм [1,с.84], зазор предназначенный для

удобства сборки.

![]() 230

,

230

,

Следовательно сборка при заданных параметрах невозможна.

Определяем силу запрессовки согласно [1,с.83] :

![]() ,

,

где

![]() ,

МПа – давление от натяга

,

МПа – давление от натяга

![]() выбранной

посадки;

выбранной

посадки;

![]() -

коэффициент сцепления (трения) при

прессовании

[1,с.83].

-

коэффициент сцепления (трения) при

прессовании

[1,с.83].

![]() МПа;

МПа;

![]() Н.

Н.