- •Содержание

- •Введение

- •1 Кинематический расчет привода

- •1.1 Выбор электродвигателя

- •3.1 Проектный расчёт на контактную прочность зубчатой передачи тихоходной ступени редуктора.

- •3.1.1 Определение расчетного допускаемого контактного напряжения материала колес

- •3.1.2 Определение коэффициента

- •3.1.3 Определение коэффициента

- •3.1.4 Определение межосевого расстояния

- •3.1.5 Определение основных геометрических параметров зубчатой передачи 3-4

- •3.2 Проверочный расчет на контактную прочность поверхности зубьев колес передач

- •3.3 Проверочный расчет на контактную прочность зубьев колес передачи 3-4 при перегрузках.

- •3.4 Проверочный расчет на изгибную прочность зубьев колес передачи 3-4

- •3.5 Проверочный расчет на изгибную прочность зубьев колес передачи 3-4 при перегрузке

- •3.6 Расчет зубчатых передач по программе zub.

- •4 Эскизное проектирование редуктора

- •4.1 Конструирование валов

- •4.1.1 Конструирование входного вала

- •4.1.2 Конструирование промежуточного вала

- •4.1.3 Конструирование тихоходного вала

- •4.2. Предварительный подбор подшипников качения

- •4.3. Расчет шпоночного соединения

- •4.3.1 Расчет шпоночного соединения тихоходного вала

- •4.3.2 Расчет шпоночного соединения промежуточного вала

- •4.4 Конструирование зубчатых колес

- •4.4.1 Зубчатое колесо тихоходного вала

- •4.4.2 Зубчатое колесо промежуточного вала

- •4.5 Конструирование корпуса редуктора.

- •4.6 Определение массы редуктора

- •5. Расчет на долговечность подшипников качения промежуточного вала

- •6 Расчет промежуточного вала на статическую прочность и сопротивление усталости

- •7. Определение оптимального направления зубьев колес редуктора

- •1 Варант :

- •2 Вариант :

- •8 Назначение расчет и анализ посадок

- •8.1 Назначение посадок

- •8.1.1 Назначение посадки соединения шпоночного паза на валу

- •8.1.2Назначение посадок подшипников

- •8.1.3 Назначение посадок валов

- •8.1.4 Назначение посадок стаканов и крышек подшипников

- •8.2 Расчет посадки с натягом соединения промежуточный вал – колесо

- •8.3 Анализ посадок

- •8.3.1 Анализ посадки с зазором

- •8.3.2 Анализ посадки с натягом.

- •9 Смазывание, смазочные устройства и уплотнения

- •9.1 Выбор смазочных материалов

- •9.2 Смазывание подшипников

- •9.3 Смазочные устройства

- •9.4 Уплотнительные устройства

- •10 Проектирование привода

- •10.1 Проектирование рамы

- •10.2 Выбор муфты

- •11 Сборка редуктора

- •Заключение

- •Список используемой литературы:

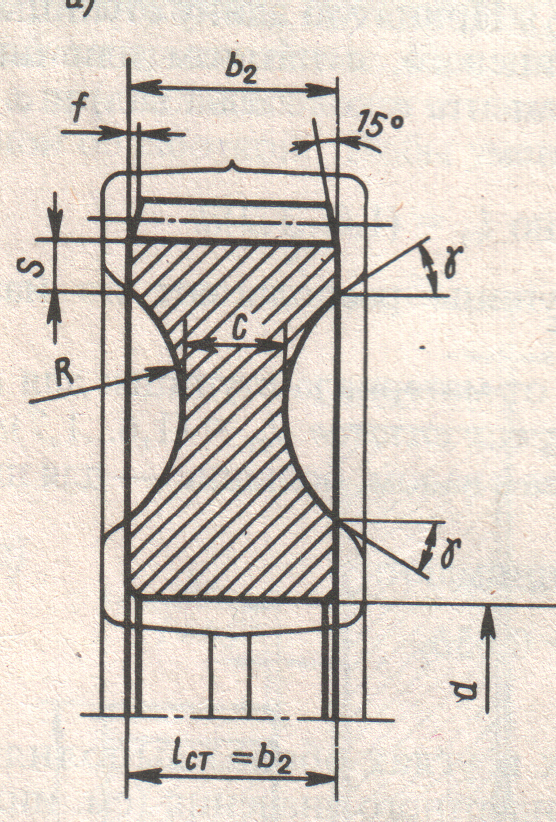

4.4.2 Зубчатое колесо промежуточного вала

Определим параметры зубчатого колеса промежуточного вала :

Длина ступицы :

мм .

Диаметр ступицы :

![]() мм.

мм.

Ширина торцов зубчатого венца :

=2.2*2+0.05*39=6.35 мм ;

Согласно таблице 24.1 нормальных линейных размеров(ГОСТ 6636-69) [1,с.410] назначаем =6.3 мм. .

Толщина диска :

![]() мм.

мм.

Согласно таблице 24.1 нормальных линейных размеров [1,с.410] назначаем =20 мм.

Из таблицы [1,с.63] в зависимости от назначаем f=1.2 мм.

Т ак

как

ак

как

![]() <

<![]() то принимаем

=

общий

вид колеса будет таким как показано на

рис.9.

то принимаем

=

общий

вид колеса будет таким как показано на

рис.9.

Рис. 9

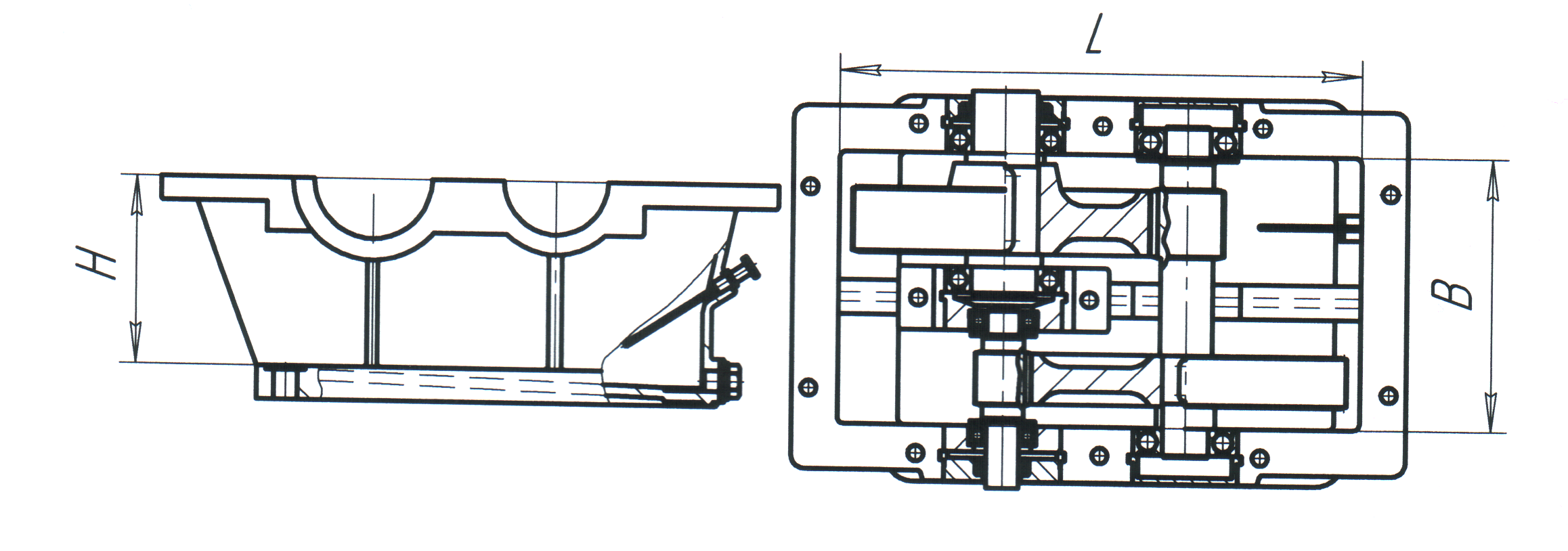

4.5 Конструирование корпуса редуктора.

К корпусным относят детали, обеспечивающие взаимное расположения деталей узла и принимающие основные, действующие в машине. Корпусные детали обычно имеют довольно сложную форму, поэтому их получают в большинстве случаев методом литья. Для изготовления корпусных деталей используют чугун, сталь, а при необходимости ограничения массы машин – легкие сплавы.

Корпусная деталь состоит из стенок, ребер, бобышек, фланцев и других элементов, соединенных в единое целое.

При конструировании

литой корпусной детали стенки следует

по возможности выполнять одинаковой

толщины. Толщину стенок литых деталей

стремятся уменьшить до величины,

определяемой условиями хорошего

заполнения формы жидким металлом.

Поэтому чем больше размеры корпуса, тем

толще должны быть его стенки. Основной

материал корпусов – серый чугун не ниже

марки СЧ15. Рекомендуемую толщину

![]() стенок для чугунных отливок назначают

в зависимости от приведенного габарита

N

корпуса [1,с.257] :

стенок для чугунных отливок назначают

в зависимости от приведенного габарита

N

корпуса [1,с.257] :

![]() ,

,

![]() ,

,

где L,B,H – соответственно длина, ширина и высота корпуса, м (рис.10).

Рис.10

Для редуктора толщину стенки, отвечающую требованиям технологии литья,

необходимой прочности и жесткости корпуса, вычисляют по формуле [1,с.257] :

![]() мм ,

мм ,

где Т – вращающий момент на выходном (тихоходном) валу, Н*м.

![]() мм. .

мм. .

Из этих двух

расчетов выбираем толщину стенок

![]() мм.

мм.

Плоскости стенок

встречающихся под прямым или тупым

углом, сопрягают дугами радиуса r

и R.

Если стенки встречаются под острым

углом, рекомендуют их соединять короткой

вертикальной стенкой. В обоих случаях

принимают : r![]() ,

R

,

R![]() ,

где

- толщина стенки [1,с.257].

,

где

- толщина стенки [1,с.257].

В отдельных местах детали (например, в местах расположения приливов, бобышек, во фланцах) толщину стенки необходимо увеличивать.

Все отверстия для удобства сверления желательно выполнять сквозными. Оси отверстий желательно располагать перпендикулярно базовой плоскости детали, поскольку расположение отверстий под углом неудобно для обработки на сверлильном станке..

Корпуса современных редукторов очерчивают плоскими поверхностями все выступающие элементы (бобышки подшипниковых гнезд, ребра жесткости) устраняют с наружных поверхностей и вводят внyтpь корпуса, лапы

под болты крепления к основанию не выступают за габариты корпуса, проушины для транспортировки редуктора отлиты заодно с корпусом. При такой конструкции корпус характеризуют большая жесткость и лучшие виброакустические свойства, повышенная прочность в местах расположения болтов крепления, уменьшение коробления при старении, возможность размещения большего объема масла, упрощение наружной очистки, удовлетворение современным требованиям технологической эстетики. Однако масса корпуса из-за этого несколько возрастает, а литейная оснастка усложняется.

Толщина дна редуктора :

![]() мм.

мм.

Рассчитаем объем масляной ванны :

![]() дм

дм![]() .

.

Глубину масляной ванны определим по формуле :

![]() мм .

мм .

Однако согласно

рекомендациям [1,с.262] расстояние между

поверхностью колеса и дном корпуса

![]() ,

а также зубья меньшего колеса должны

быть помещены в масло на высоту равную

двум высотам зуба.

,

а также зубья меньшего колеса должны

быть помещены в масло на высоту равную

двум высотам зуба.

Толщина стенки

корпуса

![]() мм. Для соединения корпуса и крышки по

всему контуру плоскости разъема редуктора

выполняют специальные фланцы. Для

осмотра колес и других деталей редуктора

и для залива масла в крышке корпуса

предусматривают окно (люк) возможно

больших размеров. Форму люка принимают

прямоугольной. При длительной работе

в связи с нагревом масла и воздуха

повышается давление внутри корпуса,

что приводит к просачиванию масла через

уплотнения и стыки. Чтобы избежать

этого, внутреннюю полость корпуса

сообщают с внешней средой путем установки

отдушины в его верхней точке или путем

применения крышек-отдушин.

мм. Для соединения корпуса и крышки по

всему контуру плоскости разъема редуктора

выполняют специальные фланцы. Для

осмотра колес и других деталей редуктора

и для залива масла в крышке корпуса

предусматривают окно (люк) возможно

больших размеров. Форму люка принимают

прямоугольной. При длительной работе

в связи с нагревом масла и воздуха

повышается давление внутри корпуса,

что приводит к просачиванию масла через

уплотнения и стыки. Чтобы избежать

этого, внутреннюю полость корпуса

сообщают с внешней средой путем установки

отдушины в его верхней точке или путем

применения крышек-отдушин.

Приливы, в которых располагаются подшипники называются бобышками. Диаметр бобышки для закладной крышки рассчитывают согласно [1,с.263] :

![]() мм .

мм .

Для тихоходного вала :

![]() мм.

мм.

Согласно таблице

24.1 нормальных линейных размеров(ГОСТ

6636-69) [1,с.410] назначаем

![]() =125 мм. ;

=125 мм. ;

Для промежуточного вала :

![]() мм.

мм.

Для соединения крышки с корпусом используют болты с наружной шестигранной головкой.

Диаметр d (мм) болтов крепления крышки принимают в зависимости от вращающего момента Т (Н*м) на выходном валу редуктора согласно [1,с.263] :

![]() .

Принимаем ближайшее большее стандартное

значение диаметра болта

.

Принимаем ближайшее большее стандартное

значение диаметра болта

![]() мм.

мм.

Ширину К фланца

выбирают из условия свободного размещения

головки болта и возможности поворота

ее на угол

![]() .

Ширина фланца К рассчитывается по

формуле [1,с.264] :

.

Ширина фланца К рассчитывается по

формуле [1,с.264] :

![]() мм

.

мм

.

Расстояние от наружного края фланца до середины болта С рассчитывается по формуле [1,с.264]:

![]() мм

.

мм

.

При проектировании отверстий под болты (винты) крепления крышки к корпусу руководствyютcя следующими рекомендациями:

- отверстия располагают преимущественно по продольным сторонам ;

- в районе бобышек стараются максимально приблизить их к отверстию под подшипник (для увеличения жесткости соединения). Болт, расположенный между отверстиями под подшипники, размещают посредине между отверстиями ;

- минимальное расстояние между стенками ,близко расположенных отверстий должно составлять не менее 3…5 мм

- на длинных боковых сторонах помимо болтов в районе подшипниковых гнезд устанавливают дополнительно болты той же или меньшей толщины, примерно на одинаковом расстоянии один от другого.

Отверстия в подшипниковом гнезде для установки подшипников должны иметь правильную цилиндрическую форму. При сборке редуктора во время затяжки болтов, соединяющих корпус с крышкой, возможно некоторое смещение крышки относительно корпуса, что вызовет деформирование наружных колец подшипников, имеющих малую жесткость. Кроме того, торцы приливов у подшипниковых гнезд на крышке редуктора и корпусе могут не совпасть, что повлечет перекос крышек подшипников и наружных колец самих подшипников. Следовательно при сборке редуктора нужно точно фиксировать положение крышки относительно корпуса. Необходимую точность фиксирования достигают штифтами, которые располагают на возможно большем расстоянии друг от друга. Диаметр штифтов вычислим по формуле [1,с.266] :

![]() мм .

мм .

Согласно таблице

17.1 [1,с.267] назначаем

![]() =

11 мм. ;

=

11 мм. ;

Кроме фиксирования штифты предохраняют крышку и корпус от сдвига при растачивании подшипниковых отверстий.

Опорную поверхность корпуса следует выполнять в виде нескольких платиков, расположенных в местах установки болтов и шпилек. Такое расположение снижает расход металла и уменьшает время обработки опорной поверхности корпуса, снижает нагрузки на резьбовые детали.

Диаметр винта крепления редуктора к плите (раме) :

![]() мм

,

мм

,

где

![]() - диаметр винта крепления крышки и

корпуса редуктора.

- диаметр винта крепления крышки и

корпуса редуктора.

Места крепления корпуса к плите или располагают на возможно большем (но в пределах габарита корпуса) расстоянии друг от друга и оформляют в виде ниш, расположенных по углам корпуса. Высоту ниши принимают при креплении болтами согласно [1,с.267] :

![]() мм

.

мм

.

Наиболее часто в

редукторах используют картерную систему

смазывания, при которой корпус является

резервуаром для масла. Масло заливают

через верхний люк. При работе передачи

масло постепенно загрязняют продукты

изнашивания, оно стареет – свойства

его ухудшаются. Поэтому масло периодически

меняют. Для слива масла в корпусе

выполняют сливное отверстие, закрываемое

пробкой. Дно корпуса, особенно при

больших габаритах, желательно делать

с уклоном 0.5…1![]() в сторону сливного отверстия. Кроме

того у самого отверстия нужно делать

местное углубление. Сливное отверстие

должно быть достаточно большого диаметра.

При таком исполнении масло почти без

остатка может быть слито из корпуса.

в сторону сливного отверстия. Кроме

того у самого отверстия нужно делать

местное углубление. Сливное отверстие

должно быть достаточно большого диаметра.

При таком исполнении масло почти без

остатка может быть слито из корпуса.

Для подъема и транспортирования крышки корпуса и редуктора в сборе применяют проушины, отливая их заодно с крышкой. Для подъема и транспортирования корпусов больших размеров предусматривают крючья или проушину которые также отливают заодно с корпусом редуктора.