- •1. Метод сечений. Напряжение. Растяжение, сжатие. Расчет на прочность.

- •2. Механические свойства конструктивных материалов. Диаграмма растяжения. Пределы текучести и прочности.

- •3. Кручение. Эпюры крутящих моментов. Расчет на прочность при кручении вала, определение диаметра вала.

- •4. Условие прочности вала при совместном действии крутящего и изгибающего моментов. Определение диаметра вала по теории наибольших касательных напряжений, по энергетической теории.

- •5. Расчет на жесткость при кручении вала, определение его диаметра из условия жесткости при кручении.

- •6. Геометрические характеристики сечений. Статический момент, момент инерции, момент сопротивления простых сечений.

- •7. Расчет на прочность при изгибе

- •8. Устойчивость сжатых стержней. Формула Эйлера для определения критической нагрузки, пределы её применимости.

- •9.Изгиб брусьев. Внутренние силовые факторы в поперечных сечениях бруса и их эпюры.

- •10.Продольная и поперечная деформация и перемещение стержня. Закон Гука.

- •1.2.1.Структурный синтез механизмов

- •1. 3.0. Конструктивно-функциональная классификация механизмов

- •1.4.0. Задачи и методы кинематического анализа механизмов.

- •1.5.1.Планетарные передачи. Устройство. Кинематический расчет. Теорема Виллиса.

- •Детали машин

- •1.Соединения

- •1.1.1.Резьбовые соединения.

- •1.1.2.Момент завинчивания болтового соединения.

- •1.1.3. Расчет стержня болта действием осевой при затяжке болта.

- •1.1.4. Расчет болтов, нагруженных поперечной нагрузкой

- •1.2.1.Шпоночные соединения.

- •1.2.2. Расчет призматических шпонок

- •1.3.1. Шлицевые соединения. Расчет шлицевых соединений на смятие и износ.

- •Расчет шлицевых соединений___

- •1.4.1Сварные соединения.Расчет сварных соединений встык. Расчет угловых швов.

- •2.1.1. Фрикционные передачи

- •2.2.1 Общие сведения. Ременные передачи.

- •2.2.4.Силы в ветвях ремня:

- •2.3 Цепные передачи

- •2.3.1 Общие сведения. Цепи. Материалы

- •2.3.2 Усилия в элементах передачи. Расчет передачи

- •2.5.1 Цилиндрические зубчатые передачи

- •2.5.1Геометрические и кинематические параметры:

- •2.5.1 Геометрические и кинематические параметры конических с прямам зубом передач.

- •2.5.2.Точность зубчатых передач

- •2.5.3Проектные расчёты на контактную выносливость прямозубых, косозубых и конических зубчатых передач.

- •2.5.4 Проверочные расчеты на контактную выносливости и изгибную выносливости зубьев всех видов зубчатых передач.

- •2.5.5 Силы в зацеплении прямозубых, косозубых и конических зубчатых колес. Прямозубая цилиндрическая передача

- •2.5.6 Материалы, термообработка для зубчатых колес

- •2.5.6Способы изготовления зубчатых колес

- •2.6 Червячные передачи

- •2.6.1 Общие сведения

- •2.6.2 Материалы червячных передач и их точность. Скорость скольжения.

- •2.6.3. Геометрия и кинематика червячного зацепления.

- •2.6.4Проектный расчет на контактную выносливость

- •2.6.5Проверочный расчет на контактную и изгибную выносливость зубьев червячного колеса

- •2.6.6. Тепловой расчет червячной передачи, кпд, смазывание червячной передачи.

- •2.6.7 Силы в зацеплении.

- •3.Валы и оси

- •Подшипники качения

- •4.1.1.Классификация подшипников качения. Точность, условие обозначения.

- •4.1.2. . Расчет подшипников качения на долговечность или динамическую грузоподъемностью

- •5. Общие сведения. Классификация. Выбор муфты. Знать принцип работы муфт.

- •1.Глухие муфты

- •2. Выбор упруго-компенсирующей муфты , проверочный расчёт .Эскиз муфты.

- •3. Выбор жестко-компенсирующей муфты , проверочный расчёт .Эскиз муфты.

- •4. Предохранительные муфты

- •5. Управляемые муфты

1.2.2. Расчет призматических шпонок

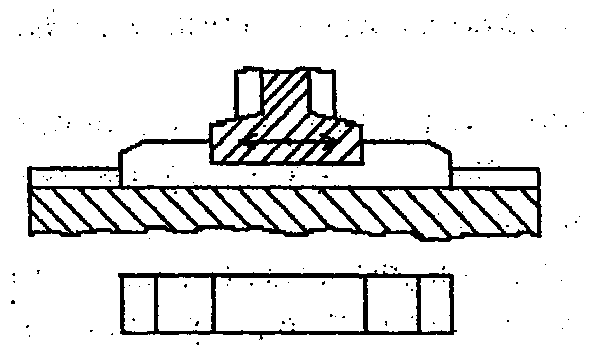

Конструкция соединения призматическими шпонками изображена на рис.26. Они работают боковыми гранями, которыми сопрягаются с пазами на подвижных или переходных посадках ГТЗ...ГТ5 квалитетов точности.

Такой характер соединения обеспечивает достаточную точность центрирования и не вызывает заметных внутренних напряжений в деталях в процессе сборки. Размеры сечения шпонок и пазов принимают в зависимости от диаметра вала по стандарту ГОСТ 23360-78 .Например, шпонка 16х10х80 ГОСТ 23360-78.

В тех случаях, когда по условиям работы шестерня должна перемещаться вдоль вала применяются направляющие шпонки с креплением их на валу посредством винтов.

При большом перемещении детали вдоль вала применяют скользящие шпонки, которые крепятся со ступицей.

Рис.26Призматическая шпонка

При расчете призматических шпонок принимают, что момент передается с вала на ступицу боковыми узкими гранями шпонки. При этом на боковых гранях возникают напряжения смятия, А в продольном сечении шпонки - напряжения среза.

Для простоты

расчета допускают, что шпонка врезана

в вал на половину своей высоты h,

напряжения смятия σ распределяются равномерно по всей

высоте и длине шпонки, а если их несколько,

то равномерно на все шпонки,

распределяются равномерно по всей

высоте и длине шпонки, а если их несколько,

то равномерно на все шпонки,

Размеры h

и b

шпонок, и пазов в ГОСТах подобраны так,

что нагрузку соединения ограничивают

не напряжения среза, а напряжения смятия.

Поэтому соединения призматическими

шпонками проверяют по условию прочности

смятия: σ

=

,

(56) l

,

(56) l =

=

,

(57где Т-

передаваемый крутящий момент, Н·мм,

,

(57где Т-

передаваемый крутящий момент, Н·мм,

d – диаметр вала, мм;

k- рабочая высота, мм, k=0,4h;

l -рабочая длина шпонки, мм.

Для шпонок с округленными торцами: l =l – b,

где l - общая длина шпонки, мм.

Общая длина шпонки с прямыми торцами принимается:

l

=l -

(3…5) мм,

-

(3…5) мм,

где l

- длина ступицы, мм. Условия прочности

шпонки на срез определяют по формулам:

τ =

=

[

τ

];

l

=

[

τ

];

l

=

.

.

1.3.1. Шлицевые соединения. Расчет шлицевых соединений на смятие и износ.

Шлицевые соединения можно рассматривать как многошпоночные, в которых шпонки как бы изготовлены заодно с валом. В последние годы, в связи с общим повышением напряжений в деталях машин, шлицевые соединения получили самое широкое распространение взамен шпонок. Этому способствует оснащение промышленности специальным оборудованием - шлицефрезерными и протяжными станками. В сравнении со шпоночными шлицевые соединения имеют большую нагрузочную способность, лучше центрируют соединение и меньше ослабляют вал.

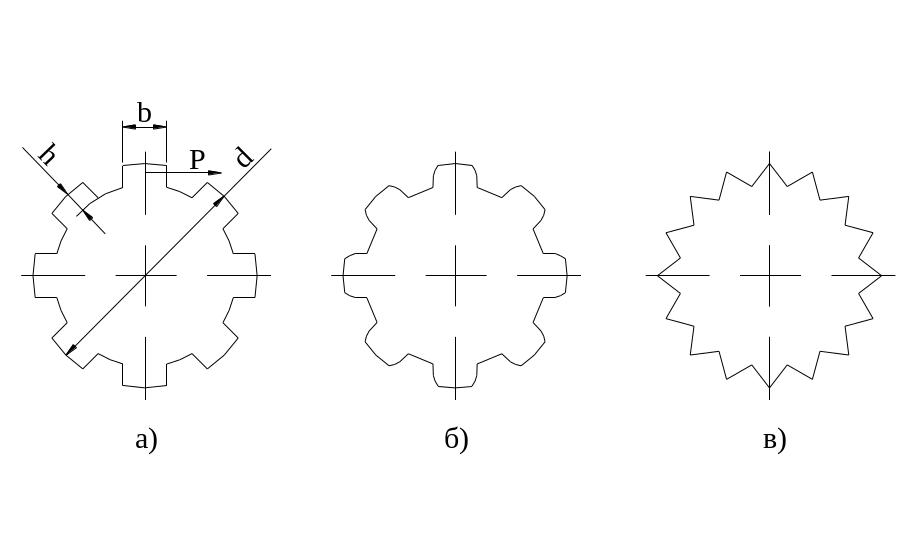

По профилю различают следующие шлицевые соединения (рис. 28):

прямобочные (а) - число шлиц Z = 6, 8, 10, 12;

звольвентные (б)- число шлиц Z = 12, 16 и более;

треугольные (в) - число шлиц Z = 24, 36 и более.

Рис. 28

Эвольвентные шлицы создают меньшую концентрацию напряжений у основания шлица, поэтому в настоящее время получают преимущественное распространение. Треугольные шлицы мелкие, поэтому мало ослабляют вал, однако они способны передавать лишь относительно небольшую нагрузку.

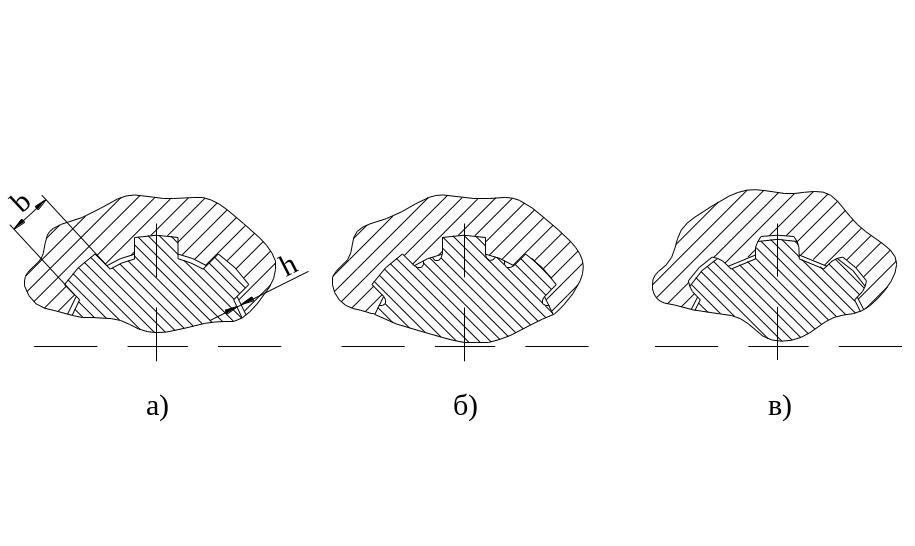

Шлицевые соединения применяются с центрированием ступицы по валу (рис. 29):

а) по наружному диаметру;

б) по внутреннему диаметру;

в) по боковым граням.

Рис. 28 а

Соединение (в), во избежание термических короблений, требует чистовой протяжки ступицы после термообработки, поэтому твердость ступицы не может быть выше HRC=30. Соединение (б) требует шлифовки вала по посадочному диаметру на специальных станках, зато ступица может быть твердой, так как посадочный диаметр шлифуется на обычных внутришлифовальных станках. Соединение (в) допускает твердые шлицы на валу и на ступице, однако для обеспечения сборки, считаясь с возможных короблением шлицов при закалке, зазоры в соединении должны быть увеличенными.