- •1. Метод сечений. Напряжение. Растяжение, сжатие. Расчет на прочность.

- •2. Механические свойства конструктивных материалов. Диаграмма растяжения. Пределы текучести и прочности.

- •3. Кручение. Эпюры крутящих моментов. Расчет на прочность при кручении вала, определение диаметра вала.

- •4. Условие прочности вала при совместном действии крутящего и изгибающего моментов. Определение диаметра вала по теории наибольших касательных напряжений, по энергетической теории.

- •5. Расчет на жесткость при кручении вала, определение его диаметра из условия жесткости при кручении.

- •6. Геометрические характеристики сечений. Статический момент, момент инерции, момент сопротивления простых сечений.

- •7. Расчет на прочность при изгибе

- •8. Устойчивость сжатых стержней. Формула Эйлера для определения критической нагрузки, пределы её применимости.

- •9.Изгиб брусьев. Внутренние силовые факторы в поперечных сечениях бруса и их эпюры.

- •10.Продольная и поперечная деформация и перемещение стержня. Закон Гука.

- •1.2.1.Структурный синтез механизмов

- •1. 3.0. Конструктивно-функциональная классификация механизмов

- •1.4.0. Задачи и методы кинематического анализа механизмов.

- •1.5.1.Планетарные передачи. Устройство. Кинематический расчет. Теорема Виллиса.

- •Детали машин

- •1.Соединения

- •1.1.1.Резьбовые соединения.

- •1.1.2.Момент завинчивания болтового соединения.

- •1.1.3. Расчет стержня болта действием осевой при затяжке болта.

- •1.1.4. Расчет болтов, нагруженных поперечной нагрузкой

- •1.2.1.Шпоночные соединения.

- •1.2.2. Расчет призматических шпонок

- •1.3.1. Шлицевые соединения. Расчет шлицевых соединений на смятие и износ.

- •Расчет шлицевых соединений___

- •1.4.1Сварные соединения.Расчет сварных соединений встык. Расчет угловых швов.

- •2.1.1. Фрикционные передачи

- •2.2.1 Общие сведения. Ременные передачи.

- •2.2.4.Силы в ветвях ремня:

- •2.3 Цепные передачи

- •2.3.1 Общие сведения. Цепи. Материалы

- •2.3.2 Усилия в элементах передачи. Расчет передачи

- •2.5.1 Цилиндрические зубчатые передачи

- •2.5.1Геометрические и кинематические параметры:

- •2.5.1 Геометрические и кинематические параметры конических с прямам зубом передач.

- •2.5.2.Точность зубчатых передач

- •2.5.3Проектные расчёты на контактную выносливость прямозубых, косозубых и конических зубчатых передач.

- •2.5.4 Проверочные расчеты на контактную выносливости и изгибную выносливости зубьев всех видов зубчатых передач.

- •2.5.5 Силы в зацеплении прямозубых, косозубых и конических зубчатых колес. Прямозубая цилиндрическая передача

- •2.5.6 Материалы, термообработка для зубчатых колес

- •2.5.6Способы изготовления зубчатых колес

- •2.6 Червячные передачи

- •2.6.1 Общие сведения

- •2.6.2 Материалы червячных передач и их точность. Скорость скольжения.

- •2.6.3. Геометрия и кинематика червячного зацепления.

- •2.6.4Проектный расчет на контактную выносливость

- •2.6.5Проверочный расчет на контактную и изгибную выносливость зубьев червячного колеса

- •2.6.6. Тепловой расчет червячной передачи, кпд, смазывание червячной передачи.

- •2.6.7 Силы в зацеплении.

- •3.Валы и оси

- •Подшипники качения

- •4.1.1.Классификация подшипников качения. Точность, условие обозначения.

- •4.1.2. . Расчет подшипников качения на долговечность или динамическую грузоподъемностью

- •5. Общие сведения. Классификация. Выбор муфты. Знать принцип работы муфт.

- •1.Глухие муфты

- •2. Выбор упруго-компенсирующей муфты , проверочный расчёт .Эскиз муфты.

- •3. Выбор жестко-компенсирующей муфты , проверочный расчёт .Эскиз муфты.

- •4. Предохранительные муфты

- •5. Управляемые муфты

1.1.3. Расчет стержня болта действием осевой при затяжке болта.

Виды разрушения резьбовых крепежных деталей: разрыв стержня по резьбе или переходному сечению у головки; повреждение или разрушение резьбы (смятие и износ, срез, изгиб); повреждение головки болта (винта).

Размеры стандартных болтов, винтов и шпилек отвечают условию равнопрочности всех элементов соединения. Поэтому можно ограничиваться расчетом по одному, основному критерию – прочности нарезной части, а размеры винтов, болтов и гаек принимать по таблицам стандарта в зависимости от рассчитанного диаметра резьбы. Длину болта, винта и шпильки выбирают в зависимости от толщины соединяемых деталей.

Рассмотрим расчет на прочность резьбовых соединений при постоянной нагрузке.

Болт нагружен внешней силой F (болт без предварительной затяжки), например, нарезанный участок крюка для подвешивания груза. Опасным является сечение крюка, ослабленное нарезкой (рис. 26.21). Из условия прочности на растяжение

(26.22)

(26.22)

откуда

(26.23)

(26.23)

где

=0.6

=0.6 – допускаемое напряжение при растяжении

болта из углеродистой стали.

– допускаемое напряжение при растяжении

болта из углеродистой стали.

Болт затянут силой затяжки Fз, а внешняя нагрузка отсутствует (ненагруженные крышки, кронштейны и т.п.). Стержень болта испытывает совместное действие растяжения и кручения, т.е. растягивается осевой силой F3 от затяжки болта и скручивается моментом, равным моменту сил трения в резьбе Tp (формула (26.16)), Прочность таких болтов (рис. 26.22) определяют по эквивалентному напряжению

(26.24)

(26.24)

где

–

напряжение от растяжения, определяемое

по формуле (26.22) при F=Fз;

–

напряжение от растяжения, определяемое

по формуле (26.22) при F=Fз;

–

напряжение от кручения,

–

напряжение от кручения,

– требуемый коэффициент запаса прочности

болта, принимаемый в зависимости от

материала

– требуемый коэффициент запаса прочности

болта, принимаемый в зависимости от

материала

1.1.4. Расчет болтов, нагруженных поперечной нагрузкой

Расчет болтов при действии поперечной нагрузки установленных -с зазором -без зазора

Расчет болтовых соединений, нагруженных поперечной силой. Возможны два принципиально отличных друг от друга варианта таких соединений.

В первом варианте болт ставится с зазором и работает на растяжение. Затяжка болтового соединения силой Q создает силу трения, полностью уравновешивающую внешнюю силу F, приходящуюся на один болт, т.е. , где i — число плоскостей трения; — коэффициент сцепления. Для гарантии минимальную силу затяжки, вычисленную из последней формулы, увеличивают, умножая ее на коэффициент запаса сцепления К = 1,3... 1,5, тогда расчетная сила для болта Qрасч = 1,3 Q, В рассмотренном варианте соединения сила затяжки до пяти раз может превосходить внешнюю силу и поэтому диаметры болтов получаются большими. Во избежание этого нередко такие соединения разгружают установкой шпонок, штифтов и т. п.

1.2.1.Шпоночные соединения.

Шпоночные соединения относят к соединениям вал-втулка, которые нагружаются вращательным моментом. Под втулкой понимают ступицы таких деталей, как шкивов, зубчатых колес, звездочек, полумуфт и т. д. Шпоночные соединения - это разъемные соединения, позволяющие повторную сборку и разборку. Достоинствами шпоночных соединений являются простота конструкций, сравнительная легкость сборки и разборки. Недостатки – ослабление вала и втулки, а также необходимость подгонки элементов.ъ

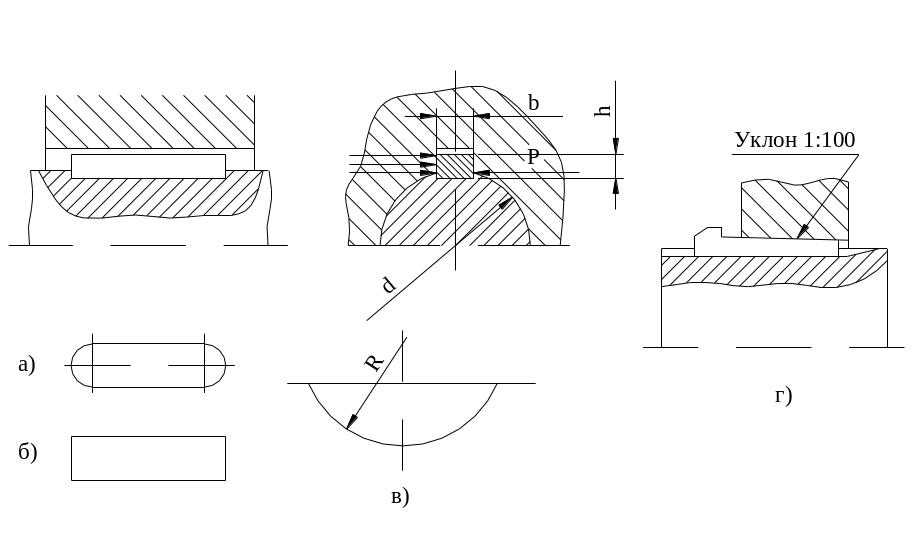

Наибольшее распространение получили ненапряженные шпоночные соединения, в которых окружное усилие воспринимается боковыми поверхностями шпонок (рис. 27 а, б, в).

Рис. 27

Призматические шпонки (а, б) плотно устанавливаются в фрезерованный для них на валу паз (а - для пальцевой фрезы, б - для дисковой). Сегментные шпонки Вудруфа (б) отличаются простотой изготовления (шлифовка штампованных полудисков на магнитном столе). Для них применяются специальные дисковые фрезы.

В напряженных - клиновых шпоночных соединениях, осуществляется радиальный натяг за счет клинообразной формы шпонки, который воспринимает значительную часть окружного усилия. Однако эти шпоночные соединения создают смещение ступицы относительно оси вала, следствием чего является дисбаланс вращающихся деталей. Поэтому такие шпонки в настоящее время применяются сравнительно редко, а в точном машиностроении совершенно не используются.

Призматические и сегментные шпонки стандартизованы и подбираются по таблицам ГОСТ в зависимости от диаметра вала. Длина шпонок рассчитывается. Материал шпонок

Ст. 45, Ст. 50, для призматических шпонок - чистотянутая по профилю. Как правило, применяют лишь одну шпонку вследствие трудности пригонки нескольких (не более двух).