- •1. Метод сечений. Напряжение. Растяжение, сжатие. Расчет на прочность.

- •2. Механические свойства конструктивных материалов. Диаграмма растяжения. Пределы текучести и прочности.

- •3. Кручение. Эпюры крутящих моментов. Расчет на прочность при кручении вала, определение диаметра вала.

- •4. Условие прочности вала при совместном действии крутящего и изгибающего моментов. Определение диаметра вала по теории наибольших касательных напряжений, по энергетической теории.

- •5. Расчет на жесткость при кручении вала, определение его диаметра из условия жесткости при кручении.

- •6. Геометрические характеристики сечений. Статический момент, момент инерции, момент сопротивления простых сечений.

- •7. Расчет на прочность при изгибе

- •8. Устойчивость сжатых стержней. Формула Эйлера для определения критической нагрузки, пределы её применимости.

- •9.Изгиб брусьев. Внутренние силовые факторы в поперечных сечениях бруса и их эпюры.

- •10.Продольная и поперечная деформация и перемещение стержня. Закон Гука.

- •1.2.1.Структурный синтез механизмов

- •1. 3.0. Конструктивно-функциональная классификация механизмов

- •1.4.0. Задачи и методы кинематического анализа механизмов.

- •1.5.1.Планетарные передачи. Устройство. Кинематический расчет. Теорема Виллиса.

- •Детали машин

- •1.Соединения

- •1.1.1.Резьбовые соединения.

- •1.1.2.Момент завинчивания болтового соединения.

- •1.1.3. Расчет стержня болта действием осевой при затяжке болта.

- •1.1.4. Расчет болтов, нагруженных поперечной нагрузкой

- •1.2.1.Шпоночные соединения.

- •1.2.2. Расчет призматических шпонок

- •1.3.1. Шлицевые соединения. Расчет шлицевых соединений на смятие и износ.

- •Расчет шлицевых соединений___

- •1.4.1Сварные соединения.Расчет сварных соединений встык. Расчет угловых швов.

- •2.1.1. Фрикционные передачи

- •2.2.1 Общие сведения. Ременные передачи.

- •2.2.4.Силы в ветвях ремня:

- •2.3 Цепные передачи

- •2.3.1 Общие сведения. Цепи. Материалы

- •2.3.2 Усилия в элементах передачи. Расчет передачи

- •2.5.1 Цилиндрические зубчатые передачи

- •2.5.1Геометрические и кинематические параметры:

- •2.5.1 Геометрические и кинематические параметры конических с прямам зубом передач.

- •2.5.2.Точность зубчатых передач

- •2.5.3Проектные расчёты на контактную выносливость прямозубых, косозубых и конических зубчатых передач.

- •2.5.4 Проверочные расчеты на контактную выносливости и изгибную выносливости зубьев всех видов зубчатых передач.

- •2.5.5 Силы в зацеплении прямозубых, косозубых и конических зубчатых колес. Прямозубая цилиндрическая передача

- •2.5.6 Материалы, термообработка для зубчатых колес

- •2.5.6Способы изготовления зубчатых колес

- •2.6 Червячные передачи

- •2.6.1 Общие сведения

- •2.6.2 Материалы червячных передач и их точность. Скорость скольжения.

- •2.6.3. Геометрия и кинематика червячного зацепления.

- •2.6.4Проектный расчет на контактную выносливость

- •2.6.5Проверочный расчет на контактную и изгибную выносливость зубьев червячного колеса

- •2.6.6. Тепловой расчет червячной передачи, кпд, смазывание червячной передачи.

- •2.6.7 Силы в зацеплении.

- •3.Валы и оси

- •Подшипники качения

- •4.1.1.Классификация подшипников качения. Точность, условие обозначения.

- •4.1.2. . Расчет подшипников качения на долговечность или динамическую грузоподъемностью

- •5. Общие сведения. Классификация. Выбор муфты. Знать принцип работы муфт.

- •1.Глухие муфты

- •2. Выбор упруго-компенсирующей муфты , проверочный расчёт .Эскиз муфты.

- •3. Выбор жестко-компенсирующей муфты , проверочный расчёт .Эскиз муфты.

- •4. Предохранительные муфты

- •5. Управляемые муфты

2.6.6. Тепловой расчет червячной передачи, кпд, смазывание червячной передачи.

Повышенная тенденция к нагреванию из-за скорости скольжения. Из уравнения теплового баланса можно опр. раб. темп. червячной передачи:

P1-передаваемая мощность (на червяке)

η- КПД червячной пары

Кт- коэффициент теплопередачи

А- поверхность охлаждения

[t]≤ 70…75 –при верх. черв.

≤ 80…90- при нижнем черв.

При неудв. тепловом расчете устанавливают ребра; вентилятор; на валу червяка змеевик с холодной водой.

Червяки бывают 1-но, 2-х и 4-х заходные. Чем больше число заходов, тем выше КПД

-

угол подъёма витков червяка

-

угол подъёма витков червяка

,

где z1

– число заходов червяка

,

где z1

– число заходов червяка

q – коэф. диаметра червяка

,

где ρ- приведенный угол трения

,

где ρ- приведенный угол трения

При верхнем расположении червяка:

При V 1…2 м/с червячное колесо может погрузится до ½ R черв. колеса.

При V>2 погружается на высоту зуба hm=2.2m

При нижнем расположении червяка:

Погружают червяк на высоту зуба, но при этом уровень масла не выше середины нижнего тела качения в противном случае устанавливаются брызговики

2.6.7 Силы в зацеплении.

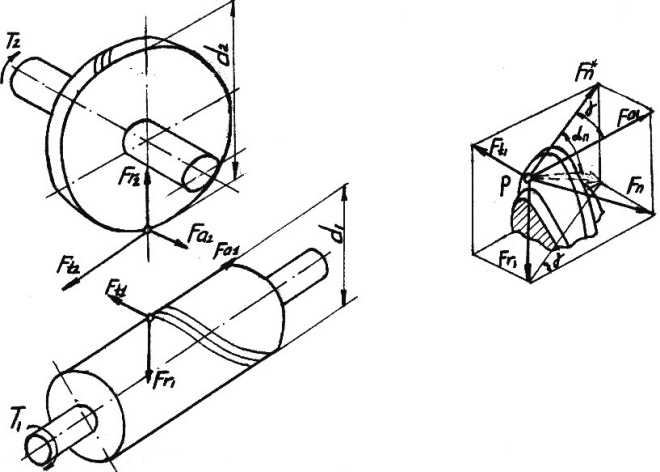

Статика передачи. При определении сил полагают, что главный вектор (равнодействующая) Fn контактных давлений, действующих на площадках контакта зубьев, приложен в полюсе П и направлен по линии зацепления (рис. 2.3)

Окружная сила на колесе:

:

:

Окружная сила на червяке:

:

:

Радиальная сила:

где

угол

зацепления;

угол

зацепления;

Вращающий

момент на колесе при ведущем червяке

Рис. 2.3. Усилия в червячной передаче

3.Валы и оси

Общие сведения. Материал. Проектный расчёт. Проверочный расчёт на статическую прочность и выносливость валов. Вал предназначен для передачи крутящего момента, удержания детали, восприятия сил, действующих на деталь. Ось не предаёт крутящего момента. Валы бывают: 1.по форме сечения: полые, сплошные 2. по форме геометрической оси: жёсткие, гибкие 3. по геометрии: ступенчатые, сплошные, прямые, непрямые (коленчатые – служащие для изменения видов движения). 4. по скорости: быстроходные, среднескоростные, тихоходные.

Переходные (от одного диаметра к другому) участки вала оформляются галтелью, канавкой для выхода шлифовального круга.Такие участки наз-ся концентраторами напряжений. Меры по снижению напряжений:

увеличение радиуса галтели

протачиванием разгрузочных канавок

деформационное упрочнение (наклёп) Валы изготавливают на токарных станках с последующим шлифованием.

Передача нагрузок на вал от детали передаются:

крутящий момент (Т) – через шпонку, шлицы, посадку натягом, торцевые участки вала делают коническими (для простоты сборки – разборки)

радиальная сила передаётся непосредственно контактом ступицы детали на вал

осевые силы передаются упором в уступы на валу натягом гайками, стопорными пружинами, кольцами.

Критерии работоспособности: прочность и жёсткость. Статическая прочность обеспечивается коэф. запаса Sт, а циклическая прочность S. Жёсткость обеспечивается прогибом f, углом поворота Q, крутильная жёсткость .

Валы относятся к числу наиболее ответственных деталей машин. Для обеспечения

работоспособности они должны удовлетворять условиям прочности и жёсткости.

Расчёт валов на прочность состоит в оценке напряжений, возникающих в

сечениях вала от действия постоянных и переменных нагрузок. Эти нагрузки

передаются от установленных на вал деталей - зубчатых колёс, звёздочек цепных

передач, шкивов ремённых передач.

Возникающая в зубчатом зацеплении сила взаимодействия с сопряжённым колесом

направлена по линии зацепления, как по общей нормали к рабочим поверхностям

контактирующих зубъев. Момент этой силы относительно оси вала равен действующему

вращающему моменту Т. Для удобства расчётов силу взаимодействия раскладывают на

составляющие. Этими составляющими являются:

- для прямозубой и шевронной цилиндрических передач - окружная Ft и

радиальная Fr силы. Первая направлена по касательной к начальной окружности

колеса, вторая- от точки зацепления по радиусу колеса к центру (рис. 23, а):

Ft=2T/d;

Fr

= Ft

tg![]() -

для прямозубой, Fr=Ft

tg

/cos

-

для прямозубой, Fr=Ft

tg

/cos![]() -

для шевронной передачи,

-

для шевронной передачи,

где - угол зацепления, для некоррегированных колёс принимают равным 20°,

d- диаметр делительной окружности колеса, - угол наклона зубъев;

- для косозубой цилиндрической передачи - окружная Ft, осевая Fa,

направленная от точки зацепления параллельно оси вала, и радиальная Fr силы

(рис. 23, б): Ft=2T/d; Fr=Ft tg /cos ; Fa=Ft tg , где - угол наклона зубъев;

- для конической зубчатой передачи - окружная Ft, радиальная Fr и осевая Fa

силы

(рис. 23, в): Ft=

2T/d; Fr1=Fa2=Ft

tg

cos![]() 1;

Fr2=Fa1=Ft

tg

cos

2,

где

1;

Fr2=Fa1=Ft

tg

cos

2,

где

d- средний делительный диаметр зубчатого колеса; 1, 2- углы при начальных

конусах конической передачи. Для ортогональных передач ( 1+ 2=90°)

tg 1=1/u=z1/z2; tg 2= u = z2/ z1, где u- передаточное отношение передачи,

z1, z2-числа зубъев колёс;

- для червячных передач -окружная сила Ft, осевая Fa и радиальная Fr силы

(рис.23 г): Ft1 =Fa2=2T1/d1, Ft 2=Fa1=2T2/d2, Fr1=Fr2= Ft 2 tg .

В цепных и ремённых передачах нагрузки на валы определяются по приведённым

ранее формулам.

Основным расчётом валов приводов является расчёт на прочность. Его

выполняют в три этапа.

На первом этапе (предварительный расчёт) при отсутствии данных о размерах

вала и изгибающих моментах, действующих в его сечениях, диаметр d

вала приближённо определяется по известному крутящему моменту Т из условия

прочности по заниженным значениям допускаемых касательных напряжений

[![]() ]=12...20

МПа:

]=12...20

МПа:

![]()

Иногда на этом этапе расчёта диаметр хвостовика входного вала принимают

конструктивно, равным 0,8...1,0 диаметра вала приводного двигателя.

На втором этапе разрабатывают конструкцию вала, обеспечивая условия сборки

и технологичности изготовления. В результате определяют размеры всех участков

вала и положения деталей на нём, что в совокупности с определёнными ранее

нагрузками на вал позволяет построить его расчётную схему, необходимую для

реализации третьего этапа расчёта.

Третий этап расчёта вала является проверочным, при котором производят

оценку статической прочности и выносливости вала. Производят определение

внутренних силовых фактров в сечениях вала, который рассматривается при этом

как балка, шарнирно закреплённая на двух жёстких опорах. Такая модель вала и

его закрепления близка к действительной для валов, вращающихся в опорах качения.

При составлении расчётных схем валов следует обратить внимание на

направление окружных сил зубчатых зацеплений. Так как только эта составляющая

силы взаимодействия колёс даёт крутящий момент относительно оси вала, то

ориентироваться здесь надо на соблюдение условия равновесия равномерно

вращающегося вала и, следовательно, на равенство нулю суммы всех приложенных к

валу крутящих моментов. Таким образом, если сопряжение колёс вала происходит с

разных сторон от его оси, то направление окружных сил совпадает. В противном же

случае направление сил Ft в зацеплениях различное.

Оценку статической прочности производят посредством проверки выполнения

условия прочности, записываемого в виде

![]()

где

![]() -эквивалентный момент; МИ

- изгибающий момент в опасном

-эквивалентный момент; МИ

- изгибающий момент в опасном

сечении вала,

![]()

где Мх, Mу - составляющие изгибающего момента (см.рис.2), Мк-крутящий момент,

Wx- осевой момент сопротивления сечения вала. Для определения значений моментов

на основе полученных расчётных схем валов рекомендуется построить их эпюры,

примеры которых рассмотрены в задачах 2 и 3 данного пособия.

Сущность расчёта вала на выносливость состоит в определении коэффициента

n запаса прочности вала в опасных сечениях и сравнении его с допускаемым

значением [n]= 1,5...2,7. Опасными являются сечения вала, в которых действуют

максимальные эквивалентные моменты Мэкв, сечения с различными концентраторами

напряжений (шпоночными или шлицевыми канавками, галтелями, выточками, резьбами).

Условие прочности имеет вид

![]()

где

n![]() ,

n

-

соответственно коэффициент запаса

прочности по нормальным и по

,

n

-

соответственно коэффициент запаса

прочности по нормальным и по

касательным напряжениям,

![]()

где -1, -1-пределы выносливости материала вала по нормальным и касательным

напряжениям, полученные при симметричных циклах нагружения на изгиб и кручение,

определяются по данным справочников или расчётным путём (см. с. 10-11); а, а,

m, m - амплитуда и средние напряжения циклов нормальных и касательных

напряжений; k и k - эффективные коэффициенты концентрации напряжений при

изгибе

и кручении;

![]() ,

- коэффициенты, учитывающие снижение

механических

,

- коэффициенты, учитывающие снижение

механических

свойств

материала с ростом размера заготовок;

![]() и

-

коэффициенты, учитывающие

и

-

коэффициенты, учитывающие

влияние асимметрии цикла напряжений на выносливость материала. Значения всех

этих коэффициентов выбираются по таблицам справочников [1,2,3].

При расчёте валов механических передач принимается, что нормальные

напряжения, возникающие в основном из-за изгиба вала, изменяются по симметричному

циклу, для которого

![]()

где Wx- осевой момент сопротивления сечения вала.

Касательные напряжения , возникающие преимущественно под действием переменного

вращающего момента, изменяются по отнулевому (пульсационному) циклу, для которого

![]()

где Wp - полярный момент сопротивления сечения вала.

Значения изгибающих и крутящих моментов в опасных сечениях вала определяют

по эпюрам изгибающих и крутящих моментов.

Расчёт на жёсткость валов механизмов проводят как проверочный, который может

заключаться либо в проверке прогибов и углов поворота сечений вала на

соответствие их значений допускаемым (см. задачу 2), либо в проверке диаметра

по эквивалентной модели вала постоянного сечения:

![]()

где m- количество участков ступенчатого вала, i- номер участка вала длиной Li

и диаметром di; L - общая длина вала. Условие жёсткости при этом ограничивает

угол закручивания v вала и имеет вид

v < [v].