- •Введение

- •Виды древесной массы

- •Общие тенденции в развитии производства древесной массы

- •Производство дефибрерной древесной массы из балансов

- •3.1. Сырье для получения древесной массы

- •. Подготовка древесины для дефибрирования

- •Технологическая схема производства дефибрерной древесной массы

- •Свойства древесной массы

- •Дефибрерные камни

- •Гранулометрический состав дефибрерных камней

- •Транспортировка и хранение дефибрерных камней

- •3.8. Эксплуатация дефибрерных камней

- •3.9. Насечка поверхности камня

- •3.10. Дефибреры

- •3.11. Теоретические основы дефибрирования

- •3.12. Факторы, влияющие на процесс дефибрирования

- •3.13. Безванное дефибрирование

- •3.14. Дефибрирование древесины разных пород

- •3.15. Современные способы совершенствования технологии производства дефибрерной древесной массы

- •3.15.1. Получение термодефибрерной массы

- •3.15.2. Получение дефибрерной древесной массы методом дефибрирования под давлением (дмд)

- •3.15.3. Получение ддм с применением камня переменной зернистости

- •3.15.4. Двухступенчатый способ получения дм

- •3.15.5. Получение полуфабрикатов повышенной прочности из отходов дм

- •3.16. Сортирование дефибрерной древесной массы

- •4 В технологический поток (на сгущение)

- •3.17. Переработка щепы и отходов сортирования ддм

- •3.18. Сгущение и обезвоживание ддм

- •Использование оборотной воды

- •4. Производство древесной (механической) массы из щепы

- •Виды древесной массы из щепы

- •Общие положения

- •Свойства древесной массы из щепы и использование её в композиции бумаги и картона

- •Требования к древесному сырью для производства древесной массы из щепы

- •Подготовка щепы к размолу

- •Теоретические основы производства механической массы из щепы

- •Факторы размола щепы

- •Оборудование для размола щепы (дисковые мельницы)

- •Технология рафинёрной древесной массы (рдм, рмм)

- •Технология термомеханической массы (тмм)

- •Влияние различных технологических факторов на свойства тмм

- •4.12. Технология химико-термомеханической массы (хтмм)

- •4.13. Модификации способа получения хтмм

- •4.14. Расход энергии при получении хтмм

- •Производство химико-механической массы (хмм)

- •Регенерация тепла при производстве древесной массы из щепы

- •4.17. Сортирование древесной массы из щепы

- •5. Отбелка древесной массы

- •5.1. Белизна древесной массы, цель и способы отбелки

- •Отбелка дитионитами

- •Отбелка пероксидами

- •5.4. Приготовление пероксидных растворов

- •5.5. Схема отбелки древесной массы пероксидами

- •6. Сточные воды от производства древесной массы из щепы и их очистка

- •Список литературы

5.4. Приготовление пероксидных растворов

Составы отбеливающих растворов из пероксида водорода, пероксида натрия и их смеси приведены в табл. 11.

Таблица 11

Составы отбеливающих растворов в % от абс. сухого волокна

Реагенты |

Состав 1 |

Состав 2 |

Состав 3 |

H2O2 |

1,7 |

– |

0,85 |

NaOH |

1,0 |

– |

– |

Na2O2 |

– |

2,0 |

1,0 |

H2SO4 |

– |

1,4 |

– |

Na2SiO3 |

5,0 |

5,0 |

5,0 |

MgSO4 |

0,05 |

0,05 |

0,05 |

Для приготовления раствора периодическим способом в мешальный бак заливают воду, затем добавляют в неё химикаты в следующей последовательности:

для состава 1 – MgSO4 – Na2SiO3 – NaOH – H2O2,

для состава 2 – MgSO4 – Na2SiO3 – Na2O2 – H2SO4,

для состава 3 – MgSO4 – Na2SiO3 – Na2O2 – H2O2.

Каждый последующий химикат подают в мешальный бак после полного растворения предыдущего; рН готового раствора 10 – 11.

Растворы применяемых реагентов лучше готовить раздельно и смешивать их только перед подачей в массу в специальных смесителях. При этом должна соблюдаться та же последовательность подачи химикатов.

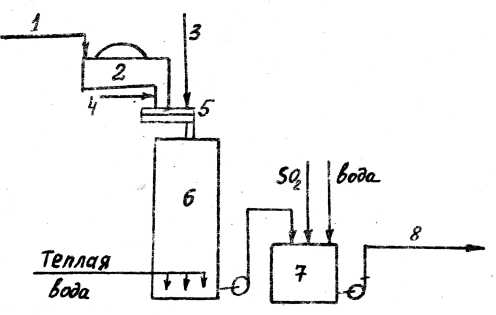

Схема приготовления отбельного раствора непрерывным способом представлена на рис. 41.

Рис. 41. Схема приготовления растворов пероксида водорода.

5.5. Схема отбелки древесной массы пероксидами

Основные условия эффективности отбелки пероксидом - равномерное перемешивание массы с отбеливающим раствором, контроль и регулирование продолжительности и температуры отбелки. Эти условия легко осуществимы при отбелке в башнях, поэтому такой способ является наиболее часто применяемым для отбелки ДМ. На рис. 42 приведена схема отбелки ДМ, приемлемая для любой концентрации и температуры массы. Башни для отбелки пероксидом должны быть защищены от коррозии резиной, коммуникации изготовлены из нержавеющей стали, баки для хранения пероксида водорода - из алюминия.

Рис.42. Схема отбелки древесной массы пероксидом водорода: 1 - небелёная масса; 2 - вакуумный сгуститель; 3 - отбельный раствор; 4 - пар; 5 - смеситель; 6 - отбельная башня; 7 - нейтрализационная камера; 8 - отбельная масса в бассейн- аккумулятор.

Поскольку ДДМ в нашей стране в основном используется в композиции газетной бумаги для печати, она отбеливается редко. Отбелке подвергаются все виды ДМ, получаемые из щепы размолом в дисковых мельницах.

Современная отбелка в башне может проводиться до полного расходования отбеливающего реагента. Белизна полуфабриката при этом стабилизируется путём понижения рН до 5,5.

Однако более эффективной считается отбелка при избытке пероксида водорода с повторным использованием остаточного реагента, который отделяется от массы на стадии промывки и сгущения после отбелки.

Одно из важнейших условий отбелка ДМ до высокой степени белизны – тщательная и многократная промывка полуфабриката, обеспечивающая удаление из массы экстрактивных веществ, ионов металлов и образующихся в процессе отбелки растворимых веществ. Промывка массы после первой и второй ступеней отбелки обеспечивает рециркуляцию и, соответственно, экономию отбеливающих реагентов и снижение загрязнённости сточной воды.

Варианты схем отбелок с рециркуляцией отбеливающих реагентов приведены на рис. 43.

Рис. 43. Варианты технологической схемы двухступенчатой отбелки древесной массы пероксидом водорода: 1 - двухбарабанный пресс; 2 - смеситель; 3 - дисковый смеситель; 4 - башня отбелки первой ступени; 5 - башня отбелки второй ступени; 6 - сгуститель; 7 - пресс.

Для отбелки ТММ чаще всего применяют комбинированную отбелку с использованием на первой ступени пероксида водорода, а на второй – дитионита натрия. Прирост белизны при этом составляет 15 – 20 % при относительно небольших расходах указанных реагентов и общей невысокой стоимости процесса.

На Сыктывкарском ЛПК ТММ из ели, используемая в композиции книжно-журнальной бумаги, на первой ступени отбелки обрабатывается пероксидом водорода при расходе его 1,4 % от массы а.с. волокон в течение 30 мин при рН = 10 – 11, температуре 70 – 80 0С и концентрации массы 15 – 18 %. На второй ступени отбелки используется дитионит натрия в количестве 1 % от массы абс. сух. волокон. Отбелка проводится при рН 4,5, концентрации массы 4,5 % и температуре 50 – 60 0С в течение 40 – 60 мин. Белизна конечного продукта выше 70 %.

В случае пониженных требований к белизне волокнистого полуфабриката, как, например, для ТММ, используемой в композиции газетной бумаги, отбелка проводится либо в одну ступень пероксидом или дитионитом, либо в две ступени. В последнем случае на первой ступени используют бисульфит натрия, на второй – дитионит.

Варианты технологических схем двухступенчатой отбелки ДМ пероксидом водорода приведены на рис. 44 и 45.

Химикаты

на отбелку

Рис. 44. Схема двухступенчатой отбелки пероксидом водорода при средней и высокой концентрациях массы с рециркуляцией отбеливающего раствора: 1 - сгуститель; 2 - смеситель; 3 - башня для отбелки при средней концентрации; 4 - башня для отбелки при высокой концентрации; 5 - винтовые прессы; 6 - смеситель.

Рис. 45. Двухступенчатая схема отбелки механической массы пероксидаом водорода с использованием отработанного раствора: 1 - насос; 2 - двухбарабанный пресс для промывки; 3 - смеситель Rotomixer; 4 - башни для отбелки 1-й ступени; 5 - башня для отбелки 2-й ступени.

На рис. 46 приведена технологическая схема комбинированной отбелки ДМ пероксидом водорода и дитионитом.

Рис. 46. Отбелка пероксидом водорода в две ступени с дополнительной ступенью отбелки дитионитом (материалы фирмы «Andritz»): 1 - дисковый фильтр; 2 - мешалки; 3 - массные насосы; 4 - ленточные прессы; 5 - отбельная башня для массы средней концентрации; 6 - смеситель; 7 - отбельная башня для массы высокой концентрации; 8 - баки для фильтратов.

На рис. 47, 48 приведены технологическая и принципиальная схемы производства белёной ХТММ.

Рис. 44. Технологическая схема производства белёной ХТММ: 1 - промежуточный бункер для щепы; 2 - устройство для промывки щепы; 3 - устройство для обезвоживания щепы; 4 - импрегнатор Prex; 5 - пропарочная камера; 6 - дисковые мельницы 1-й ступени размола; 7 - циклон для отделения пара от массы; 8 - промежуточный бассейн для хранения массы; 9 - винтовые прессы; 10 - дисковые мельницы 2-й ступени размола; 11 - циклон; 12 - массный бассейн; 13 - сортировка; 14 - центриклинер; 15 - дисковый фильтр Hedemora; 16 - промежуточный бассейн для хранения массы; 17 - массный насос; 18 - двухбарабанные обезвоживающие прессы; 19 - смесители; 20, 21 - отбельные башни для массы средней и высокой концентрации соответственно; 22 - промежуточный бассейн; 23 - башня для хранения готовой массы; 24 - бак для отработанных отбеливающих реагентов.

Рис. 48. Принципиальные технологические схемы предприятий по производству БХТММ: а - предприятия первого поколения (установка с одной производственной линией); б - предприятия второго поколения (установка с двумя производственными линиями); в - современное предприятие.