- •По алфавиту:

- •Анализ диаграмм Парето.

- •Анализ общего и хозрасчетного экономического эффекта мэ

- •В каком виде применяются меры в интерферометрах для измерений линейных величин и перемещений?

- •В чем заключается метод маркированных деталей при проверке контрольных автоматов?

- •В каких случаях желательно раздельное нормирование случайной и систематической составляющей погрешности и полной динамической характеристики автоматических измерительных приборов (аип)?

- •Виды упругих деформаций. Физические основы измерения деформаций с помощью тензорезисторов. Привести примеры использования.

- •Внутренний фотоэлектрический эффект и его использование в измерениях.

- •Дробный факторный эксперимент. Выбор полуреплики и четвертьреплики.

- •Дробный факторный эксперимент. Достоинства и недостатки. Число степеней свободы, насыщенный план.

- •Дробный факторный эксперимент. Определение числа опытов, построение матрицы.

- •Дробный факторный эксперимент. Смешивание коэффициентов.

- •Дробный факторный эксперимент. Уменьшение эффекта смешивания коэффициентов методом «перевала».

- •Единичные и комплексные показатели качества.

- •За счет чего появляется экономический эффект от использования автоматических и автоматизированных средств измерений?

- •За счет каких работ появляется экономический эффект от сокращения объема, работ по метрологическому обслуживанию средств измерений?

- •Интерполяционная и экстраполяционная задачи.

- •Использование диаграмм Парето.

- •Как определяется корреляция параметров в «крыше» «Дома качества»?

- •Какую характеристику представляет интервал времени, необходимый для стабилизации давления и расхода в приборе с момента установления определенного измерительного зазора?

- •Какую структурную схему имеет прибор уравновешивающего преобразования?

- •Каким образом необходимо рассматривать модуль векторной погрешности?

- •Какую погрешность показаний на выходе измерительного устройства дает векторная первичная погрешность?

- •Какие существуют разновидности микро-эвм?

- •Кто проводит работы по метрологическому контролю и надзору на предприятиях и в организациях, какими работами это осуществляется?

- •Каких значений параметров разбраковки больше – неправильно принятых или неправильно забракованных?

- •Какие погрешности больше влияют на параметры разбраковки – систематические или случайные?

- •Комплексные показатели качества труда.

- •Качество проектных работ.

- •Какие элементы и этапы включает qfd?

- •Какие шкалы используются в квалиметрии?

- •Классификатор метрологических ошибок в нтд

- •Кодирование факторов. Центр плана, нулевые значения факторов, интервалы варьирования.

- •Методы определения весовых коэффициентов.

- •Место и конечные результаты метрологического обеспечения в общественном производстве (моп).

- •Методика расчета годового экономического эффекта метрологических работ (мр)

- •Методы построения матрицы плана эксперимента.

- •Назначение и использование карт Шухарта.

- •Назначение и использование системы fmea.

- •Назовите и объясните восемь системных принципов tqm.

- •Назначение фазометров?

- •Назначение контрольных автоматов?

- •На чем основывается применение метода агрегатирования?

- •Основные задачи и методы квалиметрии.

- •Определение индекса возможностей техпроцесса.

- •Основные положения выборочного приемочного контроля.

- •Ошибки первого и второго рода при выборочном контроле.

- •Определение α, β, prq и crq.

- •Определить область неопределенности измеряемой неизвестной величины х при равной вероятности, если даны границы х1 и х2 возможного ее появления?

- •Определить область неопределенности измеряемой неизвестной величины х при равной вероятности после измерения с погрешностью ±δ?

- •Область применения оптимальных фильтров…?

- •Основные методические принципы оценки экономической эффективности мо

- •Основные направления экономических расчетов моп

- •Определение экономического эффекта от замены применяемых си более совершенными.

- •Определение экономического эффекта от внедрения на предприятии нового метода измерений.

- •Определение экономического эффекта от разработки и внедрения новых си.

- •Определение экономического эффекта от организации поверки и ремонта си силами предприятия.

- •Определение экономического эффекта от проведения аттестации нестандартизованных си (нси)

- •Определение экономического эффекта от разработки и внедрения образцовых си (оси) и поверочного оборудования.

- •Определение экономического эффекта от внедрения нового метода поверки рабочих си (рси).

- •Определение экономического эффекта от проведения аттестации технологического, контрольно-измерительного и испытательного оборудования.

- •Определение экономического эффекта от создания и внедрения стандартных образцов (со) веществ и материалов.

- •Определение экономического эффекта от проведения метрологической экспертизы конструкторской и технологической документации.

- •Основные принципы расчета экономической эффективности метрологических работ.

- •Оценка экономической эффективности деятельности мс объединения.

- •Особенности крутого восхождения при использовании степенной модели.

- •Определение температуры через цикл Карно. Термодинамическая температурная шкала. Практическая температурная шкала.

- •Обработка результатов эксперимента при отсутствии дублирования опытов.

- •Построение планов контроля.

- •Проанализируйте причины трендов на карте.

- •Пояснить расчет коэффициента риска в системе fmea.

- •Почему возникают погрешности показаний измерительного устройства при прямом и обратном ходе?

- •При каких измерениях физический принцип, как правило, однозначно определяется принципом действия измерительного прибора?

- •Показатели экономической эффективности мо.

- •Пути повышения эффективности деятельности мс объединения (предприятия)

- •Порядок обработки результатов эксперимента. Отбрасывание грубых промахов.

- •Поиск оптимума методом симплексного планирования. Достоинства и недостатки симплексного планирования.

- •Понятие о модели. Виды и свойства моделей.

- •Построение степенной модели с помощью преобразования факторов и параметра оптимизации.

- •Порядок обработки результатов эксперимента. Проверка адекватности модели.

- •Порядок обработки результатов эксперимента. Расчет коэффициентов модели.

- •Параметр оптимизации. Требования к параметру оптимизации.

- •Порядок обработки результатов эксперимента. Расчет дисперсии воспроизводимости.

- •Понятие о модели. Черный ящик, математическая модель.

- •Порядок обработки результатов эксперимента. Отбрасывание незначимых коэффициентов модели.

- •Поиск оптимума методом крутого восхождения. Расчет плана крутого восхождения.

- •Порядок обработки результатов эксперимента. Запись модели в натуральном (некодированном) виде.

- •Полный факторный эксперимент. Достоинства и недостатки.

- •Принятие решения о дальнейших действиях в случае неадекватности модели. Способы достижения адекватности

- •Перспективы развития эталонов единиц физических величин.

- •Порядок определения экономической эффективности мэ документации

- •Пример. На схеме изображен уровнемер, в котором перемещение поплавка передается на индуктивный датчик. Поясните, каким образом изменение уровня преобразуется в выходной сигнал.

- •Пример. Изображенный на схеме пьезопреобразователь предназначен для перемещения зеркала в оптическом измерительном приборе. Поясните, каким образом происходит выполнение команды на перемещение

- •Расчет каких характеристик позволит определить результат совместного действия первичных погрешностей на показания измерительного устройства?

- •Расчет экономической эффективности образцовых си (оси)

- •Расчет экономической эффективности мэ нтд

- •Расчет экономической эффективности проката средств измерений.

- •Расчет экономической эффективности внедрения новых си.

- •Расчет экономической эффективности ведомственной поверки си (эффект)

- •Расчет экономической эффективности кс укп

- •Расчет экономической эффективности надзора за мо

- •Расчет потребности предприятия в работах по поверке си и метрологической экспертизе нтд

- •Способы измерения качества продукции и услуг.

- •Стадии жизненного цикла продукции и ее назначение.

- •С какой целью и как используется qfd?

- •С чем связана операция по определению точности измерительных устройств в стадии их проектирования, на которой моделируют случайные значения, принимаемые каждой из первичной погрешности?

- •С помощью какого критерия нормируются метрологические характеристики си?

- •Стратегии поиска оптимума. Метод Гаусса-Зейделя.

- •Свойства матрицы плана эксперимента.

- •Стратегии поиска оптимума. Понятие о методе крутого восхождения.

- •Структура и взаимосвязи единого эталона длины – частоты – времени. Физические основы современного воспроизведения единицы длины.

- •Соответствие энергетических и фотометрических величин. Спектральный фотометрический эквивалент и его определение через эталон единицы силы света.

- •Теорема Перрона-Фробениуса и ее применение.

- •Технико-экономическое обоснование организации на предприятиях ведомственной поверки си.

- •Факторы эксперимента. Виды факторов, требования к ним.

- •Физические основы современного воспроизведения единицы времени (частоты).

- •Физические основы современных стандартов единицы постоянного электрического напряжения, единицы электрического сопротивления и единицы силы постоянного тока.

- •Физические основы измерения температуры металлическими и полупроводниковыми термометрами сопротивления.

- •Физические основы индуктивных преобразователей. Область их применения.

- •Физические основы емкостных преобразователей. Область их применения.

- •Чем обеспечивается качество измерений?

- •Что означает процессный подход по исо 9000-2001?

- •Что понимается под функцией потерь г. Тагути?

- •Что представляет собой «Дом качества»?

- •Что представляет собой градуировочная характеристика си?

- •Чем определяется чувствительность счетчиков?

- •Что используется для реализации автоматического управления движением исполнительных органов с помощью следящей системы ким?

- •Что больше влияет на значение параметров разбраковки – погрешность измерений или погрешность изготовления?

- •Экспертные методы оценки качества, весовые коэффициенты и бальные оценки.

- •Экономическое обоснование межповерочных интервалов (мпи).

- •Экономическая эффективность внедрения новых средств и методик выполнения измерений.

- •Экономическая эффективность мэ конструкторско-технологической документации на выпускаемую продукцию на промышленном предприятии.

- •Экономия от сокращения затрат на исправление метрологических ошибок

- •Экономическая эффективность мэ документации в нии, кб и нпо на основе классификатора типовых метрологических ошибок.

- •Эффект смещения факторов. Устранение эффекта смещения методом рандомизации.

- •Эффект Зеебека. Термоэлектрические термометры (термопары).

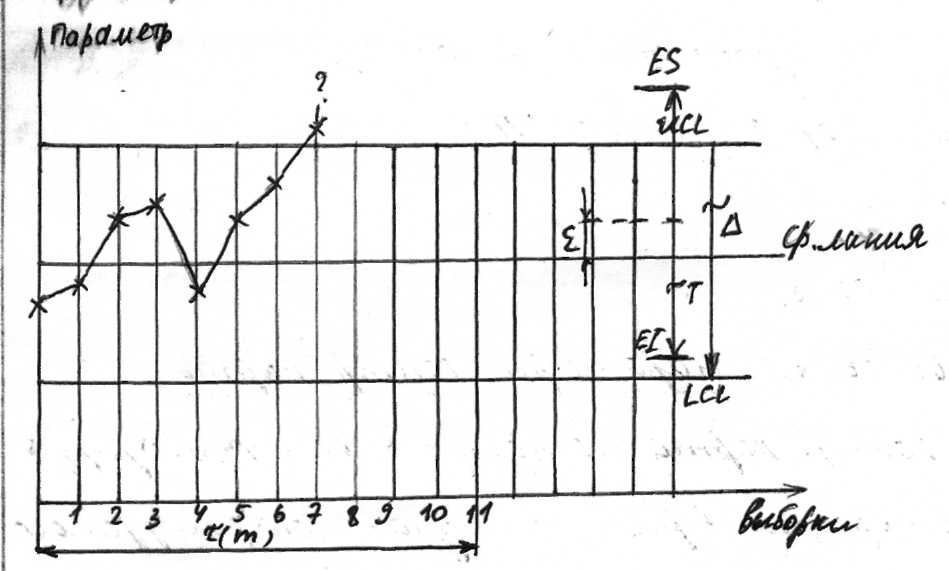

Назначение и использование карт Шухарта.

Контрольные карты - разновидность графика,в отличие от обычного, содержащего линиии называемые контрольными границами-обозначают ширину разброса, образующ в обычных условиях в течении процесса. Эти карты являются основным документом контроля состояния технологического процесса.если все точки входят в область огранич контрольными границами, то значит процесс стабилен, иначе разладка процесса. Комплексные показатели тех. процесса:

- точность;

-стабильность (сохранение точности).

Основная цель карт – определить момент поднастройки тех. процесса, т.е. предупредить возможное появление брака.

Любая контрольная карта по горизонтальной оси регистрирует количество выборок, по вертикальной – значение контролируемого параметра, имеет среднюю линию, кот. определяется как среднее по всем изъятым выборкам. UCL и LCL – предупредительные границы. Карта всегда имеет верхнюю контрольную границу, нижняя может отсутствовать.

ε – величина рассогласования.

m - число выборок, необхождимое для анализа техпроцесса.

Т – допуск на параметр, допуск конструктора (по чертежу).

Δ – технологический допуск.

Цель карт: удержание под контролем знач определ хар-ки; проверка стабил процессов; применение корректир действий;проверка эффективн прин мер. При применении контрольных карт возможны два вида ошибок: первого и второго рода.

Назначение и использование системы fmea.

Методики формализованной оценки качества проектов – крайне необходимый документ, но имеет существенный минус: с их помощью можно определить слабое место проекта, но они не указывают как его исправить.

Система FMEA впервые разработана в США при выполнении программы Апполон. В 2001 году в РФ вышел аналогичный ГОСТ Р 51.814.2-2001 «Метод анализа видов и последствий потенциальных дефектов».

Прогнозирование дефектов и предупреждение их появления на этапе создания новой техники – задача этого метода. Метод основан на теории проб и ошибок.

При конструировании методов FMEA решают 3 задачи:

- получение сведений о риске в альтернативных проверках и выбор из них наилучшего по надежности. Решение принимается не командным методом, а составлением документа, доказывающего приоритетность проекта.

- нахождение слабых мест проекта.

- сокращение дорогостоящих физических экспериментов и замена их на экспертные оценки.

Особенности системы FMEA:

1) коллективный подход к оценке проекта с использованием экспертов различных служб. Для оценки создается т.н. команда FMEA и чем независимее и квалифицированнее специалисты, тем лучше результат.

2) система рассматривается только с позиций своего функционального назначения.

Результатом работы является формирование целевой функции.

3) поощряется творческий подход: критикуя проект, необходимо пытаться выдвинуть решение, улучшающее его.

4) детализация анализа, т.е. применяется метод расслоения. На 1-ом этапе – грубые оценки, на дальнейших – они уточняются.

Назовите и объясните восемь системных принципов tqm.

При конструировании продукции и, в особенности, ее применении ИСО 9000-2001 придерживается 8 системных принципов:

1) ориентация на потребителя

Современный потребитель не только знает, что он хочет, но и имеет возможность выбрать продукцию, наиболее отвечающую его требованиям. Поэтому каждое предприятие не может ориентироваться на обезличенного потребителя, а должно найти свою группу и выпускать продукцию различного качества и различной цены.

2) роль руководства

В России считают, что за низкое качество продукции несет ответственность рабочий, на Западе – руководство. Считается, что брак возникает тогда, когда не создаются условия для получения качественной продукции.

Правило 80-20 (90-10): на 80% за качество отвечает руководитель, на 20% - исполнитель.

3) вовлечение в обеспечение качества всех работников организации

Коллектив должен почувствовать внутреннюю потребность в улучшениях. Если это удается, возможности качества возрастают многократно. Любой рабочий всегда имеет внутренний резерв, но использовать его будет только за ответствующее вознаграждение.

Работники всех уровней составляют основу организации, и их полное вовлечение даёт возможность организации с выгодой использовать их способности.

4,5) процессный подход и связанный с ним системный подход к управлению процессами

Весь производственный процесс представляется в виде совокупности процессов, имеющих входы и выходы.

Желаемый результат достигается эффективнее, когда деятельностью и ресурсами управляют как процессом.

Выявление, понимание и менеджмент взаимосвязанных процессов как системы содействует результативности и эффективности организации.

6) постоянное улучшение качества продукции

Нельзя считать, что производство предельно отлажено и наивысшее качество достигнуто. Работу над повышением качества нельзя прекращать. Часто это связано с переходом от старой продукции к новой.

7) принятие решений, основанных на фактах

- нужно собирать эти факты, систематизировать: накапливать выходную статистику.

- анализ статистики и принятие решений.

Принять решение помогают следующие инструменты качества: диаграммы Парето, Исикавы, карты Шухарта, социологический метод экспертизы (опросный лист), система FMEA, функция потерь Г.Тагути.

8) взаимовыгодные отношения с потребителем и поставщиками

Здесь ни в коем случае не следует идти на взаимные уступки, снижающие качество. Лучший метод – учет мнений потенциальных потребителей и поставщиков, а также оценка их деятельности.