- •1.Технологический процесс и краткая характеристика его основных стадий (переделов)

- •2.Последовательность основных переделов в промышленности строительных материалов

- •3.Классификация основных процессов в технологии производства строительных материалов и изделий

- •5.Классификация процессов по способу организации и направленности взаимодействующих потоков

- •6. Общие принципы анализа и расчета процессов и аппаратов

- •6.1. Материальный баланс и его назначение.

- •6.2. Тепловой баланс и его назначение.

- •6.3. Интенсивность процессов и аппаратов.

- •6.4. Определение необходимой рабочей поверхности или рабочего объема непрерывно действующего аппарата.

- •6.5.Определение рабочего объема периодически действующего аппарата.

- •7. Определение условий равновесия системы: принцип Ле-Шателье и правило фаз Гиббса.

- •8.Изоморфность уравнений переноса гидродинамических, тепловых и массообменных процессов.

- •9. Основы теории подобия и моделирования систем процессов и аппаратов.

- •9.1. Основы системного анализа и понятия модели

- •9.2. Классификация моделей по в.А. Вознесенкому

- •9.4.Теоремы подобия

- •10.Механические процессы и аппараты, измельчение твёрдых материалов.

- •10.1.Силовые воздействия при измельчении материалов в машинах

- •10.2. Виды процесса измельчения материалов в зависимости от конечной крупности кусков материала.

- •10.3. Характеристики исходного и готового продукта: категории прочности и хрупкости горных пород.

- •10.4. Степень дробления

- •10.5. Основные энергетические гипотезы дробления.

- •10.6. Схемы циклов измельчения

- •11. Элементы физики твёрдого тела. Теоретическая и истинная прочность материала.

- •11.1. Дефекты реальных композиционных материалов: дефекты в кристаллах (одномерные и двумерные)

- •11.2. Теория Гриффитса разрушение твердых тел.

- •11.3. Теоретическая прочность твердых тел (формула Аравана). Критические напряжения по Гриффитсу.

- •12. Влияние среды на кинетику измельчения.

- •12.1. Эффект адсорбционного понижение прочности.

- •12.2. Кинетика измельчения и разломоспособность.

- •13. Классификация (сортировка) материалов

- •13.1. Грохочение: типы рассеивающих устройств и ситовой анализ

- •13.2. Основные схемы рассева, их достоинства и недостатки

- •3. Комбинированная схема

- •13.3. Виды грохочения, схемы механических грохотов

- •13.4.Оценка процессов грохочения (производительность и эффективность)

- •13.5.Гранулометрический состав материалов. Понятие о плотнейших упаковках.

- •14. Перемешивание материалов.

- •14.1. Эффективность аппарата и интенсивность его действия.

- •14.2. Количественная оценка качества перемешивания.

- •14.3. Классификация смесительных машин.

- •14.4. Принципиальные схемы устройств для смешивания материалов.

- •14.5.Качественные выводы на основе накопленного опыта по смешиванию материалов.

- •15. Формование изделий.

- •15.1. Коагуляционно-тиксотропные и конденсационно-кристаллизационные структуры.

- •15.2. Вибрирование. Параметры вибрации и их совокупности, определяющие качество уплотнения.

- •15.3. Разновидности вибрационных методов формования.

- •15.4. Невибрационные методы формования.

- •15.4.2. Формование с прессованием бетонной смеси. Разновидности формования с прессованием (полусухое прессование и пластическое формование).

- •16.4. Движение тел в жидкостях

- •16.5. Ламинарный режим обтекания твердого тела жидкостью. Решение (закон) Стокса для силы давления потока.

- •16.6.Турбулентный режим обтекания твердого тела жидкостью. Формула Ньютона для определения полного сопротивления.

- •16.7.Осаждение частиц под действием силы тяжести. Скорость витания частицы.

- •16.8.Движение жидкости через неподвижные и подвижные зернистые и пористые слои.

- •16.9.Определение сопротивления слоя (потери давления).

- •16.10. Гидродинамика кипящего (псевдоожиженного) слоя. Скорость и число псевдоожижения. Поршневое псевдоожижение, фонтанирование

- •16.11.Плёночное течение жидкости. Линейная плотность орошения. Принцип работы центробежного скруббера.

- •17.Барботаж. Случаи использования барботажа в промышленности строительных материалов. Пузырьковый и струйный виды работы аппарата. Принципиальная схема барботажного абсорбера.

- •17.1.Гидравлическая классификация и воздушная сепарация. Назначение.

- •17.2.Принципиальные схемы вертикального и спирального классификаторов.

- •17.3.Принцип работы проходного, циркуляционного сепараторов и циклона.

- •18.Тепловые процессы и аппараты.

- •18.1.Основные законы распространения теплоты теплопроводностью, конвекцией и излучением.

- •18.2.Сложный теплообмен: конвекцией теплопроводностью (на примере однослойной стенки).

- •18.3.Теплообмен при фазовых переходах: теплоотдача при конденсации паров. Внешний и внутренний теплообмен.

- •18.4.Движущая сила тепловых процессов. Характер изменения температур различных сред при прямоточном и противоточном движении вдоль поверхности теплообмена.

- •18.5.Теплообменные аппараты. Классификация по принципу действия, по назначению и по режиму работы. Принципиальные схемы.

- •19.Массообменные процессы: сушка

- •19.1.Способы удаления влаги и виды сушки. Классификация форм связи влаги с материалом. Статика и кинетика сушки

- •19.2.Материальный и тепловой баланс воздушной сушки

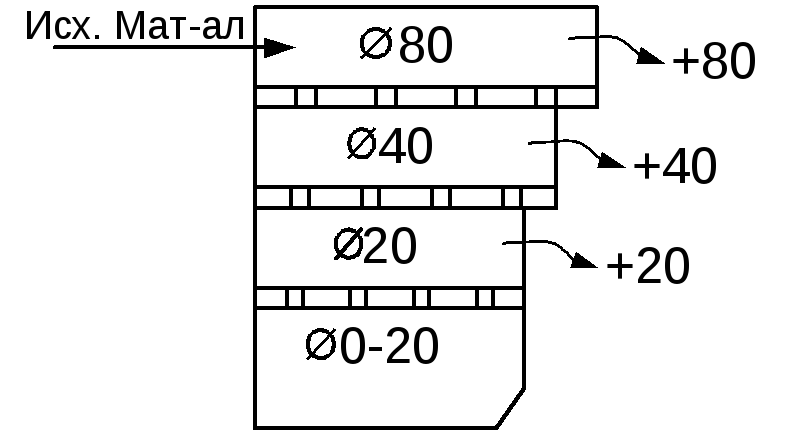

13.2. Основные схемы рассева, их достоинства и недостатки

Существуют 3 схемы рассева:

-

От крупного к мелкому – через расположенные друг над другом сита с уменьшающимися размерами отверстий.

*зерна которые не просеялись – продукт верхнего класса +40;

*зерна которые просеялись – продукт нижнего класса -40;

Д остоинства:

остоинства:

1. лучшее качество грохочения вследствие отсева в первую очередь наиболее крупных кусков.

2. меньший износ сит (по той же причине)

Недостатки:

1. сложность ремонта и замены сит (кроме верхнего)

2. большая высота грохотов.

3. неудобный отвод готового продукта

4. пыление при удалении мелких фракций на последних ступенях рассева.

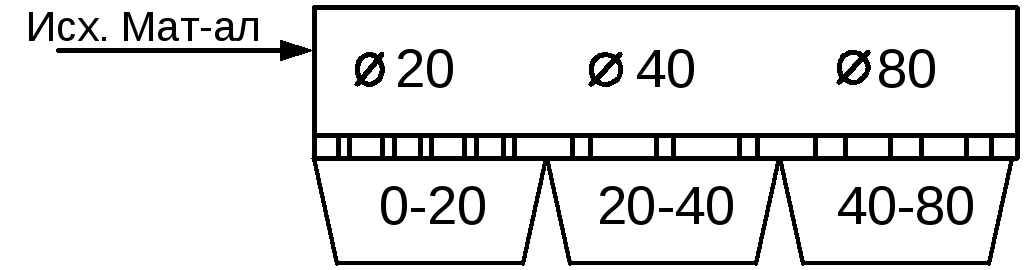

-

От мелкого к крупному – через последовательный ряд с увеличивающимися размерами отверстий.

Д остоинства:

остоинства:

1. удобство наблюдения за ситами, ремонта и смены сит.

2. небольшая высота сита и соответственно производственного помещения.

3. удобство распределения отдельных сортов продукта по хранилищам.

Недостатки:

1. недостаточная четкость разделения материала на классы, т.к. отверстия мелких сит перекрываются крупными кусками.

2. перегрузка и значительный износ мелких сит

3. большая длина грохота

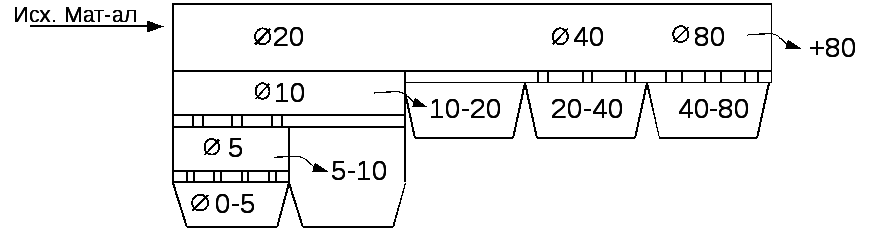

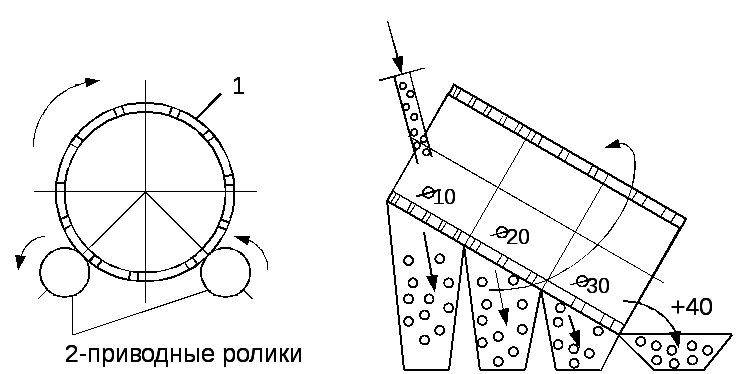

3. Комбинированная схема

Сортируемый материал поступает на сито с отверстиями среднего размера. Продукт верхнего класса дальше сортируется по 2-й схеме, а нижнего класса по 1-й схеме.

13.3. Виды грохочения, схемы механических грохотов

Виды грохочения:

- Предварительное, при котором из исходной массы выделяется негабаритный материал, либо материал, не требующий дробления;

- Контрольное, применяемое для контроля крупности готового продукта и выделения отходов. Зерна крупнее заданного размера возвращаются на повторное дробление;

- Окончательное, применяется для разделения продукта на товарные фракции.

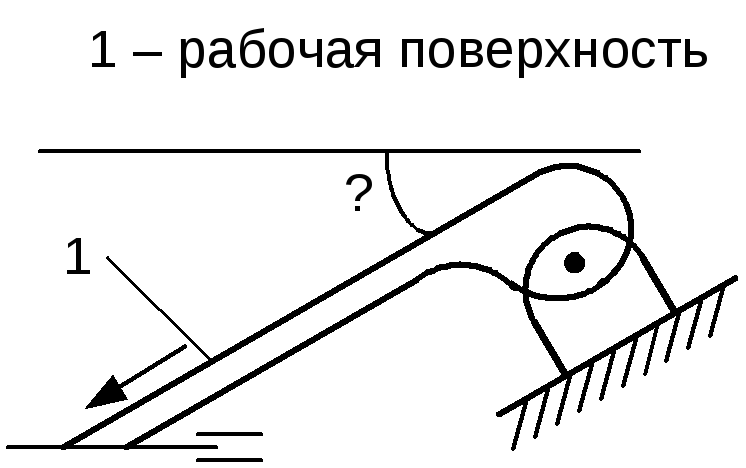

Принципиальные схемы механических грохотов.

Грохоты характеризуются следующими конструктивными особенностями:

-

Форма просеивающей поверхности и конструкция ее элементов:

-плоская;

-цилиндрическая;

-многогранная цилиндрическая (бурат);

2. Расположение просеивающей поверхности относительно горизонтальной плоскости:

-горизонтальные;

-наклонные;

-слабонаклонные;

3. Характер движения просеивающей поверхности:

-неподвижные;

-качающиеся;

-вибрирующие;

-вращающиеся;

Характер движения просеивающей поверхности – основной признак для классификации грохотов.

а) неподвижный колосниковый грохот

φ :

для сухих материалов - 35°

:

для сухих материалов - 35°

для влажных материалов - 40°

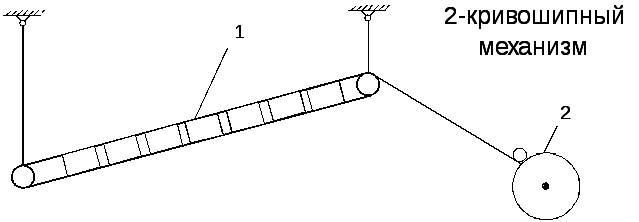

б) качающийся грохот

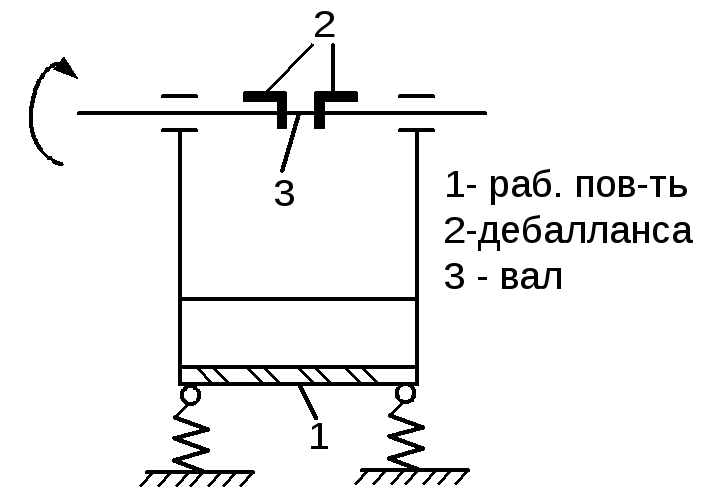

в) с круговым качением г) виброгрохот с инерционным приводом

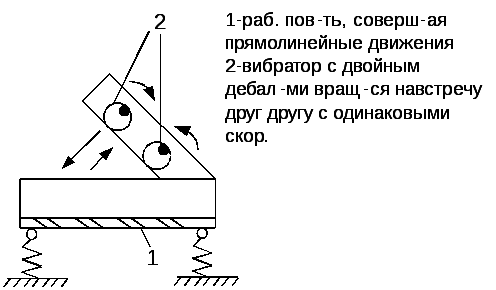

д) виброгрохот с направленными колебаниями

е) вращающийся барабанный грохот

13.4.Оценка процессов грохочения (производительность и эффективность)

Процесс грохочения принято оценивать по 2 показателям:

1. Производительность Q, т.е. количество поступившего на грохот материала в единицу времени;

-

Эффективность E, т.е. отношение массы материала прошедшего через сито к массе материала данной крупности содержащейся в исходном материале.

E=((c-d)/c)*100%,

где с – содержание по массе зерен нижнего класса в продукте;

d – содержание по массе зерен нижнего класса не прошедших сквозь сито;

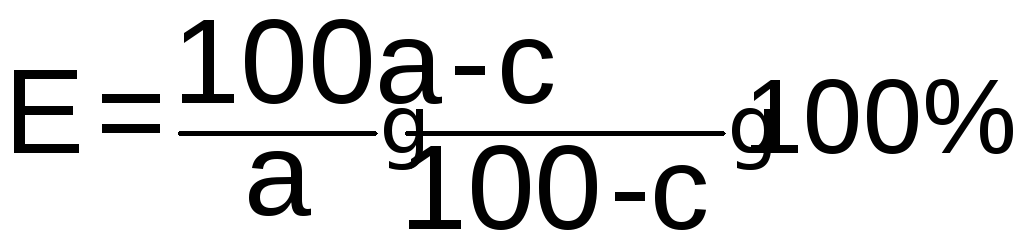

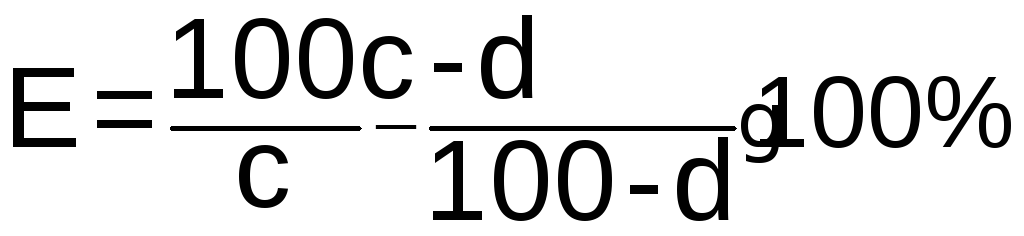

Для более точной оценки E:

где а – массовая доля мелкой фракции в исходном материале

с – засоренность верхнего класса мелкой фракцией

С учетом предыдущих обозначений

Для расчета грохотов предложены следующие эмпирические формулы:

![]()

где q – удельная производительность,

F – площадь грохочения;

K1 – коэф. учитывающий угол наклона сита (для горизонтального =1);

K2 – коэф. зависящий от процентного содержания в исходном; материале зерен нижнего класса размер которых меньше ячейки сит;.

K3 – коэф. учитывающий содержание в нижнем классе размером меньше ½ ячейки сита;

µ -коэф. учитывающий неравномерность питания, форму зерен, тип грохота, зерновой состав.

Расчет производительности грохота с 2мя и 3мя ситами надо производить по наибольшему загруженному ситу.