- •Введение.

- •Классификация приборов

- •Конструирование приборов. Основные понятия.

- •Сущность процесса конструирования.

- •Классификация приборов

- •Методология конструирования приборов.

- •Классификация приборов по среде применения и объекту установки

- •Методы конструирования рэс и приборов.

- •Основные определения и свойства графов.

- •Переход от электрических схем к графам и матрицам.

- •Методы размещения элементов.

- •Стадии разработки приборов системы

- •Конструкционные системы. Унифицирование конструкции.

- •Структура и состав конструкционных систем.

- •Технологичность конструкционных систем.

- •Выбор модулей конструкционных систем.

- •Основные конструкционные системы

- •Преимущества реализации рэс на конструкционных системах.

- •Система унифицированных типовых конструкций (утк).

- •Система бнк

- •Конструкционная система электронных измерительных приборов.

- •Характеристика систем несущих конструкций.

- •Элементная база

- •Конструкторско-технологическая классификация и обозначение резисторов

- •Конструкторско-технологическая классификация и обозначение конденсаторов

- •Конструкторско-технологическая классификация и обозначение полупроводниковых приборов

- •Система условных обозначений ис

- •Корпуса интегральных схем

- •Печатные платы Классификация и конструкция.

- •Инженерное обеспечение качества изображения.

- •Классы точности

- •Методы изготовления печатных плат.

- •Выбор метода изготовления печатных плат.

- •Многослойные печатные платы

- •Габариты печатных плат

- •Этапы конструирования печатных плат

- •Печатные узлы с поверхностным монтажом компонентов.

- •Конструирование электронных модулей 1-го уровня (эм1)

- •Требования к эм1

- •Конструкция эм-1 на основе убнк1

- •Система обозначений убнк-1

- •Конструирование электронных модулей 2-го уровня (эм2)

- •Требования к эм2:

- •Задачи, решаемые при конструировании эм2

- •Основные компоновочные схемы блока (эм2)

- •Анализ вариантов расположения межузловой коммутационной зоны

- •Конструкции электронных модулей 3-го уровня (эм3)

- •Защита конструкций рэс от дестабилизирующих воздействий

- •Категории рэс в зависимости от условий эксплуатации

- •Климатические воздействия:

- •Тепловые воздействия и их характеристики. Тепловые модели блоков

- •Тепловая модель блока.

- •Способы охлаждения рэс

- •Защита конструкций рэс от механических воздействий

- •Разработка конструкции рэс по вибрационной и ударной нагрузке

- •Защита от воздействия помех

- •Конструирование электрических экранов.

- •Конструирование магнитных экранов.

- •Конструирование электромагнитных экранов.

- •Электромагнитные связи в конструкциях рэс

- •Анализ электростатических связей

- •Анализ магнитных связей

- •Анализ электромагнитных связей

- •Вопросы специальной технологии рэс

- •Исходные данные для разработки рабочих технологических процессов (ртп)

- •Содержание:

Габариты печатных плат

|

1. Особомалогабаритные (до 180Х90) |

3. Среднегабаритные (до200Х240) |

|

2. Малогабаритные (до 120Х180) |

4. Крупногабаритные (до 240Х300) |

Размеры одной из сторон ПП выбирают исходя из величины шага (5 мм для размеров от 25 до 75 мм; 10 мм для размеров от 80 до 110 мм; 20 мм для размеров от 120 до 240 мм). Другая сторона определяется в масштабе 1:1; 1:3; 2:3 или 2:5 по отношению к известной стороне.

***********************************************************

Этапы конструирования печатных плат

-

Изучение технического задания осуществляется с целью определения по условиям эксплуатации группы жесткости (ОСТ 4.077.00 – «Группы жёсткости»). На основе групп жесткости выбираются материалы и толщина печатных плат.

-

Выбор типа и технологии ПП. Конструкция ПП выбирается исходя из ограничений на размеры, а также из экономических факторов. Выбор технологии изготовления определяется конструкцией ПП.

-

Выбор шага координатной сетки и обоснование выбора материала. Шаг координатной сетки определяется минимальным расстоянием между выводами ЭРЭ. Он должен быть кратен следующим числам: 0,625; 1,25; 2,5. Чем выше плотность монтажа, тем меньше шаг координатной сетки.

-

Топологическое конструирование платы. На этом этапе стремятся достичь минимальных размеров рисунка на плате, обеспечивающих размещение ЭРЭ в соответствии с заданной принципиальной схемой, набором ИЭТ и вспомогательной техникой. Решение этого вопроса разбивается на два этапа:

-

Размещение;

-

Трассировка.

Критерии оптимального размещения:

-

Минимум суммарной длины связей;

-

Минимум максимальной длины сигнальных цепей;

-

Максимально близкое расположение элементов с наибольшим числом взаимных связей.

Основные правила размещения:

-

Шаг установки ИМС выбирается исходя из требований к тепловому режиму и числу задействованных выводов;

-

Пространственная ориентация элементов должна учитывать направления охлаждающих потоков воздуха;

-

В узле разъемной конструкции в первом столбце размещаются элементы, максимально связанные с соединителем.

Критерии оптимальной трассировки:

-

Уменьшение задержки сигнала;

-

Минимум длины параллельно идущих проводников;

-

Равномерность распределения проводников по проводящим слоям.

Основные правила трассировки:

-

Прямая разводка, когда элементы соединяются по кратчайшему пути. При этом происходит удлинение трасс за счет того, что предыдущая трасса мешает проведению последующей.

-

Координатная разводка. Обход препятствия осуществляется путём перевода трассы на другую сторону с помощью переходного отверстия.

-

Расчет геометрических параметров проводящего рисунка:

-

Расчет ширины проводников;

-

Выбор диаметра контактных площадок;

-

Выбор диаметра переходных отверстий;

-

Расчет по постоянному и переменному току.

-

Оформление конструкторской документации (КД).

Печатные узлы с поверхностным монтажом компонентов.

Рис.1: Бескорпусной транзистор с гибкими выводами (КТ301-1, КТ311-1, КТ318-1, КТ322-1);

Рис.2: Бескорпусной транзистор с балочными выводами (ХХХХХ-2);

Рис.3: Бескорпусной транзистор с шариковыми выводами (КТ348-3);

Б![]()

![]()

![]()

![]()

![]() ескорпусные

микросхемы, как и транзисторы, могут

быть с гибкими, балочными и шариковыми

выводами. Часто интегральные микросхемы

(ИМС) выполняют на кристаллодержателе:

керамической конструкции, внутри которой

устанавливается либо один, либо несколько

кристаллов с выводами, распаянными на

контактные площадки. Последние вжигаются

в керамику кристаллодержателя (смотри

рис.4). Кристаллодержатель устанавливается

своими контактными площадками (КП) на

КП диэлектрического основания.

ескорпусные

микросхемы, как и транзисторы, могут

быть с гибкими, балочными и шариковыми

выводами. Часто интегральные микросхемы

(ИМС) выполняют на кристаллодержателе:

керамической конструкции, внутри которой

устанавливается либо один, либо несколько

кристаллов с выводами, распаянными на

контактные площадки. Последние вжигаются

в керамику кристаллодержателя (смотри

рис.4). Кристаллодержатель устанавливается

своими контактными площадками (КП) на

КП диэлектрического основания.

Варианты установки элементов поверхностного монтажа:

-

На клей (на печатную плату через трафарет)

-

На плату наносится припойная паста через трафарет, либо дозатором. (для элементов небольших габаритов)

Групповые методы:

-

пайка волной и двойной волной припоя

-

пайка селективной волной

-

конвекционная (инфракрасная) пайка – пайка в печи.

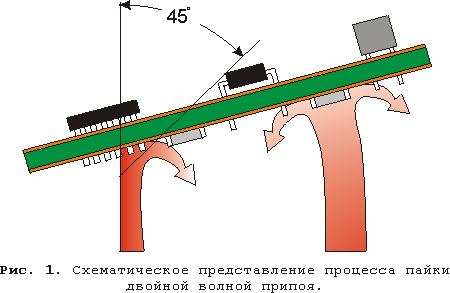

Пайка волной и двойной волной припоя.

Пайка волной припоя появилась 30 лет назад и в настоящее время достаточно хорошо освоена. Она применяется только для пайки компонентов в отверстиях плат (традиционная технология), хотя некоторые изготовители утверждают, что с ее помощью можно производить пайку поверхностно монтируемых компонентов с несложной конструкцией корпусов, устанавливаемых на одной из сторон коммутационной платы.

Процесс пайки прост. Платы, установленные на транспортере, подвергаются предварительному нагреву, исключающему тепловой удар на этапе пайки. Затем плата проходит над волной припоя. Сама волна, ее форма и динамические характеристики являются наиболее важными параметрами оборудования для пайки. С помощью сопла можно менять форму волны; в прежних конструкциях установок для пайки применялись симметричные волны. В настоящее время каждый производитель использует свою собственную форму волны (в виде греческой буквы "омега", Z-образную, Т-образную и др.). Направление и скорость движения потока припоя, достигающего платы, также могут варьироваться, но они должны быть одинаковы по всей ширине волны. Угол наклона транспортера для плат тоже регулируется. Некоторые установки для пайки оборудуются дешунтирующим воздушным ножом, который обеспечивает уменьшение количества перемычек припоя. Нож располагается сразу же за участком прохождения волны припоя и включается в работу, когда припой находится еще в расплавленном состоянии на коммутационной плате. Узкий поток нагретого воздуха, движущийся с высокой скоростью, уносит с собой излишки припоя, тем самым разрушая перемычки и способствуя удалению остатков припоя.

Когда впервые появились коммутационные платы, с обратной стороны которых компоненты устанавливались на поверхность, их пайка производилась волной припоя. При этом возникло множество проблем, связанных как конструкцией плат, так и с особенностями процесса пайки, а именно: непропаи и отсутствие галтелей припоя из-за эффекта затенения выводов компонента другими компонентами, преграждающими доступ волны припоя к соответствующим контактным площадкам, а также наличие полостей с захваченными газообразными продуктами разложения флюса, мешающих дозировке припоя.

Конвекционная пайка

Для успешного использования конвекционной пайки требуется учесть 4 главных фактора:

1. Предварительный нагрев

Выбранный температурный профиль и более длительное время выдержки влияют на поведение флюса и оптимизацию соотношения времени воздействия и времени плавления.

2. Пиковая температура и время плавления

Достижение правильного минимума и максимума пиковой температуры наряду с установлением требуемого времени плавления необходимо для того, чтобы обеспечить целостность платы и компонентов, а также изготовить качественное паянное соединение.

3. Скорость охлаждения

Скорость охлаждения влияет на микроструктуру соединения и на интерметаллические паянные образования. Более быстрое охлаждение дает более чистые и однородные микроструктуры, которые образуют в результате более крепкие соединения. Однако компоненты, пайку и материалы, из которых изготовлена плата, нельзя подвергать чрезмерно быстрому охлаждению, т.к. это может привести к возникновению дефектов.

4. Время

Итоговая производительность определяется соотношением между размером платы и скоростью движения конвейер.

Рекомендации:

Основное внимание должно быть уделено широким контактным площадкам и зазору между контактными площадками, которые зависят от шага и ширины. Для микросборок с шагом не менее 0,625 мм контактная площадка должна быть на 2 мм шире чем вывод, а по длине на 0,3 – 0,4 мм больше. Если менее 0,625 мм – ширину контактных площадок можно уменьшить.

Контактные площадки находятся в узлах координатной сетки. Расстояние между смежными рядами должно быть кратно шагу координатной сетки.

Контактные площадки должны выступать из-под элемента. Если используется пайка волной припоя, то размер – 0,7 мм, если в печи, то 0,3 мм. Величина перекрытия зависит от размеров металлизации, которая колеблется у различных элементов от 0,2 до 0,5 мм.

При пайке в печи элемент должен лежать на контактной площадке полностью. При пайке волной, размер перекрытия может быть сведен к нулю. В целом, желательно, чтобы контактная площадка располагалась в узлах координатной сетки.