- •2. Подшипники прокатных валков

- •1. Прокатные валки Основные размеры валков

- •3. Механизмы для установки и уравновешивания bajikob

- •Станины рабочих клетей

- •5. Шпиндели

- •6. Муфты главной линии

- •7. Шестеренные клети и редукторы

- •8. Ножницы с параллельными ножами

- •9. Ножницы с наклонным ножом (гильотинные) Назначение и классификация

- •10. Летучие ножницы

- •12. Машины для правки листов

- •13. Машины и прессы для правки сортового проката

- •14. Ролико-барабанные мотал к и для горячей полосы

- •15. Барабанные моталки для холодной полосы Назначение моталок

- •16. Разматыватели

- •17. Отгибатели конца полосы на рулоне

- •18. Проволочные и мелкосортные моталки

- •19. Машины и агрегаты зачистки слитков и проката

- •20. Машины и механизмы клеймения и маркировки проката

- •21. Машины укладки и обвязки проката

- •22.Агрегаты травления и покрытия полосы

- •23. Агрегаты цинкования и алюминирования полосы

- •24. Агрегаты лужения жести

- •25. Агрегаты плакирования полосы полимерными материалами

- •26.Агрегаты термической обработки и ускоренного охлаждения проката

- •26. Агрегаты термической обработки рельсов

- •27. Агрегаты ускоренного охлаждения катанки и сортовых профилей

- •28. Прошивные станы

- •29. Автоматические станы

- •30. Непрерывные трубопрокатные станы

- •31. Пилигримовые станы

- •32. Раскатные станы

- •33. Редукционные и калибровочные станы

- •35. Трубопрокатные агрегаты с автоматическим станом

- •34. Трубопрокатные агрегаты с непрерывным станом

- •36. Трубопрокатные агрегаты с пилигримовым станом

- •37. Трубопрокатные агрегаты с раскатным станом

- •38. Агрегаты для прессования труб

- •39. Станы для холодной прокатки и волочения труб Станы хпт и хптр

- •39. Трубоволочильные станы

- •40.Непрерывные агрегаты печной сварки труб

- •41. Непрерывные агрегаты электросварки труб

- •42. Агрегаты для производства труб дуговой сваркой под слоем флюса

39. Трубоволочильные станы

Способ волочения труб получил широкое распространение благодаря высокой производительности, простоте оборудования и хорошему качеству получаемых труб. Холодному волочению подвергают бесшовные трубы (в некоторых случаях и сварные трубы) для уменьшения их диаметра и толщины стенки, а иногда только для уменьшения диаметра. Реже этот способ используют для увеличения диаметра (раздача трубы).

Деформирующим инструментом при волочении является волока, которую закрепляют неподвижно в упоре волочильного стана.

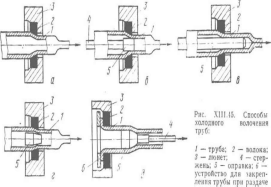

Известны пять способов волочения: без оправки, на длинной (подвижной) оправке, на короткой (неподвижной) оправке, на плавающей (самоустанавливающейся) оправке и с раздачей трубы на оправке. Некоторые из них схематично представлены на рис. XII 1.45.

Безоправочным волочением уменьшают тоаько диаметр трубы без изменения толщины стенки. Вытяжка за один проход 1,1 — 1,5 (рис. XIII.45, а).

Уменьшение диаметра и толщины стенки трубы достигают'волочением на короткой (неподвижной) оправке путем протяжки трубы через кольцевую щель между оправкой и волокой. Вытяжка за один проход 1,2—1,7; минимальный диаметр протягиваемых труб ограничен размерами оправки и равен 8—10 мм (рис. XIII.45, б).

Способом волочения на длинной (подвижной) оправке также достигают одновременное уменьшение диаметра и толщины стенки. Для этого труба вместе с длинной оправкой внутри протягивается через волоку. Вытяжка за один проход 1,4—2,1 (рис. XIII.45, в).

Для изготовления труб большой длины применяют волочение на плавающей (самоустанавливающейся) оправке с уменьшением диаметра и толщины стенки. Оправка удерживается в очаге деформации силами, действующими на нее. Вытяжка за один проход 1,2—1,8 (рис. XIII.45, г).

При изготовлении особотонкостенных труб применяют способ раздачи путем протягивания оправки большего диаметра через неподвижную трубу. Наружный диаметр трубы при этом увеличивается всего на 15—20 % в основном за счет некоторого сокращения длины трубы (рис. XII 1.45, д).

Труба, надетая на стержень с оправкой, предварительно подготовленным концом задается в волоку и захватывается клещами тележки, которая крюком входит в зацепление с «бесконечной» цепью и движется вместе с ней, протягивая трубу через волоку. Готовая труба сбрасывается в карман, тележка отключается и с большой скоростью с помощью специального механизма возвращается в исходное положение. Далее цикл повторяется

40.Непрерывные агрегаты печной сварки труб

Назначение и конструкция

На агрегатах непрерывной печной сварки изготовляют трубы диаметром 1/8—4" (9—114 мм) с толщиной стенки 2—4 мм из низкоуглеродистой стали марок МСт1, МСт2 с содержанием углерода не более 0,2 %.

Схема процесса печной сварки труб встык на непрерывных станах показана на рис. XIV.2. Горячекатаный шрипс 1, проходя через печь, нагревается до 1300—1340 °С; при этом температура кромок штрипса на 40—80 °С выше температуры основного металла. По выходе из печи кромки штрипса обдувают воздухом, подаваемым через сопла 2, в результате чего за счет протекания химических реакций, сопровождающихся выделением тепла, тем- пер ату pa кромок повышается до 1390—1480 °С. Струя воздуха не только повышает температуру кромок штрипса, но и сдувает с них окалину. Штрипс сворачивается (формуется) в первой паре вертикальных валков 3, называемых формовочными. Сварка давлением, к корне. XIV.2. Схема процесса печноЛ сваркитруб встык на непрерывных станах ТОрОИ ОТНОСИТСЯ ПеЧНЭЯ СВарка

труб, осуществляется сжатием кромок, нагретых до пластического состояния. Перед сжатием в следующей паре горизонтальных валков 4 кромки штрипса для разогрева их до температуры 1500—1520 °С (т. е. температуры сварки) подвергают вторичной обдувке через сварочное сопло 5

Таким образом, сварка труб осуществляется при прохождении нагретого штрипса через сварочную клеть, состоящую из сварочного сопла и двух горизонтальных валков, расположенных за формовочными валками.

Особенность деформации металла в сварочном калибре заключается в том, что на некотором участке начиная от точки соприкосновения штрипса с валками происходит свертка (деформовка штрипса) и уже далее — обжатие трубы в калибре.

Печную сварку труб проводят на непрерывных полностью механизированных и максимально автоматизированных агрегатах.

На рис. XIV.3 представлена схема непрерывного агрегата 1/2 — 2" печной сварки труб конструкции ВНИИметмаша и ПО «Электростальтяжмаш». На этом агрегате выпускают сварные трубы диаметром 21—60 и толщиной стенки 2,75—4,0 мм из штрипса шириной 320 и 400 мм в рулонах диаметром до 1500 мм и массой до 3,8 т.

Рассмотрим технологический процесс производства труб на этом агрегате. По транспортеру 1 рулон штрипса поступает на один из двух разматывателей 2. Конец штрипса отгибают при помощи отгибателя и тянущими роликами задают в девятивал- ковую правильную машину 3. После обрезки на гильотинных ножницах 4 концы предыдущего и последующего рулонов сваривают на стыкосварочной машине 5 и получают штрипс «бесконечной» длины. При помощи гратоснимателя 6, снабженного ножами треугольной формы, удаляется образуемый в процессе сварки грат. Протаскивание полосы через стыкосварочную машину и грато- сниматель осуществляется тянущими роликами 7. Во время сварки концов штрипс останавливается, но процесс на остальных машинах агрегата продолжается благодаря запасу штрипса в петлевых горизонтальных 8 и вертикальных 9 устройствах.

Далее штрипс проходит по направляющим водоохлаждаемым трубам через туннельную печь 10 длиной 50 м для нагрева под сварку. За печью расположен формовочно-сварочный стан 11, состоящий из шести клетей с вертикальными и горизонтальными роликами (рис. XIV.4).

В первой (формовочной) клети полоса сворачивается роликами в трубную заготовку с углом 220—270° кромками вниз с целью удаления окалины из трубы. Во второй клети заканчивается формирование круглой трубы, кромки сдавливаются роликами и свариваются. В последующих клетях происходит обжатие трубы на 4—8 % по диаметру.

После формовочно-сварочного стана труба проходит через охладительное душирующее устройство 12 (см. рис. XIV.3), где температура трубы понижается до 1100—1200 °С, и затем поступает в непрерывный редукционный стан 14.

!

«Бесконечная» труба, выходящая из калибровочного стана, разрезается летучей пилой 16 (см. рис. XIV.3) на трубы мерной длины (8—12 м), которые поступают на стеллаж охлаждения 17.

Летучая двухдисковая пила для резки труб (рис. XIV.5) состоит из главного привода вращения стола 2 и устройств 1 для синхронизации скорости пилы со скоростью выхода трубы из калибровочного стана (80—420 м/мин).

Разрезанные на мерные длины трубы поступают на холодильник с интервалом 1—3 с. Поштучное разделение трубы и направление их на холодильник осуществляются с помощью барабанного сбрасывателя с косорасположенными роликами (рис. XIV.6).