Метрология. Часть I. Расчет средств измерений

.pdf

5. Шлицевые соединения

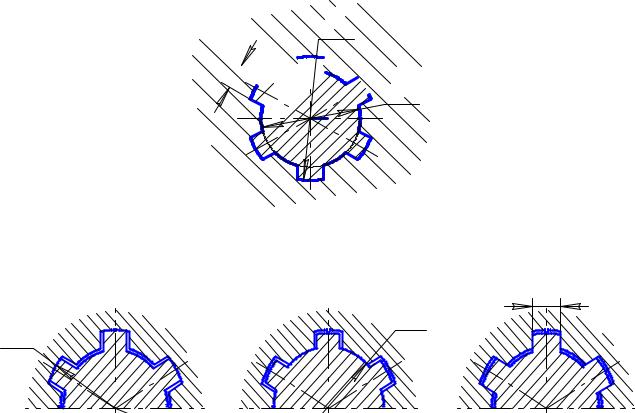

Шлицевые соединения применяются для передачи вращающего момента и осевого перемещения детали по валу. По виду центрирования шлицевые соединения подразделяются: центрированнные по внутреннему диаметру d; по наружному диаметру D и по боковым поверхностям шлицев b (рис. 18, 19). Параметры шлицевых прямобочных соединений приведены в табл. 20, с эвольвентным профилем в табл. 21.

Центрирование по наружному диаметру наиболее предпочтительно, так как шлифование вала по наружному диаметру технологичнее и дешевле, но уступает по точности при центрировании по внутреннему диаметру [6].

b

D

d

d

Рис. 18. Параметры шлицевого соединения

b

d

D

а) б) в) Рис. 19. Центрирование шлицевых соединений:

а) по наружному диаметру D; б) по внутреннему диаметру d; в) по боковым поверхностям b

|

Геометрические характеристики поперечных сечений валов |

Таблица 20 |

|||||

|

|

||||||

|

|

с прямобочными шлицами ГОСТ 1139-80 |

|

||||

Размеры |

|

dср |

b |

Размеры |

dср |

|

b |

шлицев |

|

шлицев |

|

||||

z d D |

|

|

|

z d D |

|

|

|

|

|

|

Легкая серия |

|

|

|

|

6 23 26 |

|

24,5 |

6 |

8 52 58 |

55 |

|

10 |

6 26 30 |

|

28 |

6 |

8 56 62 |

59 |

|

10 |

6 28 32 |

|

30 |

7 |

8 62 68 |

65 |

|

12 |

41

Окончание табл. 20

Размеры |

|

|

Размеры |

|

|

шлицев |

dср |

b |

шлицев |

dср |

b |

z d D |

|

|

z d D |

|

|

8 32 36 |

34 |

6 |

10 72 78 |

75 |

12 |

8 36 40 |

38 |

7 |

10 82 88 |

85 |

12 |

8 42 46 |

44 |

8 |

10 92 98 |

96 |

14 |

8 46 50 |

48 |

9 |

|

|

|

|

|

Средняя |

серия |

|

|

6 11 14 |

12,5 |

3 |

8 36 42 |

39 |

7 |

6 13 16 |

14,5 |

3,5 |

8 42 48 |

45 |

8 |

6 16 20 |

18 |

4 |

8 46 54 |

50 |

9 |

6 18 22 |

20 |

5 |

8 52 60 |

56 |

10 |

6 21 25 |

23 |

5 |

8 56 65 |

61 |

10 |

6 23 28 |

25 |

6 |

8 62 72 |

67 |

12 |

6 26 32 |

29 |

6 |

10 72 82 |

77 |

12 |

6 28 34 |

31 |

7 |

10 82 92 |

87 |

12 |

8 32 38 |

35 |

6 |

10 92 102 |

97 |

14 |

|

|

Тяжелая серия |

|

|

|

10 16 20 |

18 |

2,5 |

10 42 52 |

44 |

6 |

10 18 23 |

20,5 |

3 |

10 46 56 |

51 |

7 |

10 21 26 |

23,5 |

3 |

16 52 60 |

56 |

5 |

10 23 29 |

26 |

4 |

16 56 65 |

60,5 |

5 |

10 26 36 |

29 |

4 |

16 62 72 |

67,5 |

6 |

10 28 35 |

31,5 |

4 |

16 72 82 |

77 |

7 |

10 32 40 |

36 |

5 |

20 82 92 |

87 |

6 |

10 36 45 |

40,5 |

5 |

20 92 102 |

97 |

7 |

|

|

|

Таблица 21 |

Геометрические характеристики поперечных сечений вала |

|||

с эвольвентными шлицами по ГОСТ 6033-80 |

|

||

Размеры шлицев |

Модуль |

|

Число шлицев |

D m z |

m, мм |

|

z |

|

Легкая серия |

|

|

20 1,25 14 |

|

|

14 |

25 1,25 18 |

|

|

18 |

30 1,25 22 |

1,25 |

|

22 |

35 1,25 26 |

|

26 |

|

40 1,25 30 |

|

|

30 |

45 1,25 34 |

|

|

34 |

50 1,25 38 |

|

|

38 |

|

Средняя серия |

|

|

35 2 16 |

2 |

|

16 |

40 2 18 |

|

18 |

|

45 2 21 |

|

|

21 |

42

|

|

Окончание табл. 21 |

|

Размеры шлицев |

Модуль |

Число шлицев |

|

D m z |

m, мм |

z |

|

50 2 24 |

2 |

24 |

|

55 2 26 |

26 |

||

60 2 28 |

|

28 |

|

65 2 31 |

|

31 |

|

70 2 34 |

2 |

34 |

|

75 2 36 |

36 |

||

|

|||

80 2 38 |

|

38 |

|

|

Тяжелая серия |

|

|

55 3 17 |

3 |

17 |

|

60 3 18 |

18 |

||

65 3 20 |

|

20 |

|

70 3 22 |

|

22 |

|

75 3 24 |

|

24 |

|

80 3 25 |

3 |

25 |

|

85 3 27 |

27 |

||

90 3 27 |

|

27 |

|

95 3 30 |

|

30 |

|

100 3 32 |

|

32 |

|

85 5 15 |

|

15 |

|

90 5 16 |

5 |

16 |

|

95 5 18 |

18 |

||

|

|||

100 5 18 |

|

18 |

Посадки шлицевых соединений (рис. 20) в зависимости от вида центрования, рекомендуется выбирать по табл. 22.

З54 H7

g6

F8 9

f |

8 |

|

З48 H11

a11

Рис. 20. Посадки шлицевого соединения с прямобочным профилем

43

|

|

|

Таблица 22 |

|

Предпочтительные посадки прямобочных шлицевых соединений |

||||

Вид центрирования |

|

Посадки |

|

|

для наружного |

для внутреннего |

для боковых |

||

|

диаметра D |

диаметра d |

поверхностей b |

|

По наружному |

H7/f7; H7/js6 |

H11* |

F8/f7; F8/f8; F8/js7 |

|

диаметру D |

|

|||

|

|

|

||

По внутреннему |

H12/a11 |

H7/f7; H7/g6 |

D9/h9; D9/js7; D9/k7; |

|

диаметру d |

F10/f9; F10/js7 |

|||

|

|

|||

По боковым по- |

H12/a11 |

H11* |

F8/js7; D9/e8; D9/f8; |

|

верхностям b |

F10/d9; F10/f8 |

|||

|

|

|||

*Поле допуска не центрирующего диаметра втулки d.

Шлицевые соединения с эвольвентным профилем более технологичны при изготовлении, центрирование чаще всего осуществляется по боковым поверхностям зубьев (рис. 21).

З75 H7•3 9H |

|

h6 |

9g |

Рис. 21. Посадки шлицевого соединения с эвольвентными шлицами

Посадки для эвольвентных шлицевых соединений:

а) при центрировании по наружному диаметру: H7/n6; H7/js6; H7/h6; H7/g6;

H7/f7;

б) при центрировании по боковым поверхностям зубьев: 9H/9h; 9H/9g.

5.1. Калибры для контроля шлицевых валов и втулок с прямобочным профилем

Условные обозначения:

D – номинальный наружный диаметр вала и втулки; d – номинальный внутренний диаметр вала и втулки;

b – номинальная толщина зуба вала и ширина паза втулки; Dmax – наибольший диаметр D вала;

Dmin – наименьший диаметр D втулки; dmax – наибольший диаметр d вала; dmin – наименьший диаметр d втулки; bmax – наибольшая толщина зуба; bmin – наименьшая ширина паза;

44

Dk – номинальный наружный диаметр калибра-пробки и калибра-кольца; dk – номинальный внутренний диаметр калибра-пробки и калибра-кольца; bk – номинальная толщина зуба калибра-пробки и ширина паза калибра-

кольца;

Hd – допуск на изготовление калибра-пробки по центрирующему диаметру d; HD – допуск на изготовление калибра-пробки по центрирующему диаметру D; Hb – допуск на изготовление калибра-пробки по толщине зуба b;

H1d – допуск на изготовление калибра-кольца по центрирующему диаметру d; H1D –допуск на изготовление калибра-кольца по центрирующему диаметру D; H1b – допуск на изготовление калибра-кольца по ширине паза b;

Zd, Zb, ZD – расстояние от середины поля допуска на изготовление калибрапробки до соответствующего наименьшего предельного размера втулки;

Z1d, Z1b, Z1D – расстояние от середины поля допуска на изготовление калиб- ра-кольца до соответствующего наименьшего предельного размера вала;

Yd, Yb – допустимый выход размера изношенного калибра-пробки за границу поля допуска втулки;

Y1d, Y1b – допустимый выход размера изношенного калибра-кольца за границу поля допуска вала;

l1, l2 – длина рабочей части калибра.

Поля допусков для центрирующих диаметров шлицевых втулок и валов выбирают по табл. 23.

|

|

|

Таблица 23 |

Поля допусков центрирующих параметров шлицевых втулок и валов |

|||

|

и применяемых калибров |

|

|

Втулка |

Калибр-пробка |

Вал |

Калибр-кольцо |

|

|

|

|

H6 |

H6 |

g6 |

g6 |

H7 |

H7 |

h6, h7 |

h6 |

H8 |

|

jS6 |

jS6 |

F8 |

|

jS7 |

n6 |

|

|

n6 |

f7 |

|

|

f7 |

k7 |

F10 |

F8 |

k7 |

h8 |

D9 |

D9 |

d8, d9, d10 |

f8 |

|

|

e8, e9 |

|

D10 |

|

f8, f9 |

e8 |

JS10 |

JS10 |

h8, h9, h10 |

d8 |

Центрирование по диаметрам D и d обеспечивает высокую соосность вала и ступицы по сравнению с центрированием по боковым граням.

Центрирование по боковым граням b обеспечивает более равномерное распределение нагрузки по зубьям.

Диаметр центрирования D и d выбирают из технологических условий. Если твердость материала втулки позволяет обработку протяжкой ( 350 НВ), то ре-

45

комендуют центрирование по D. При этом центрирующие поверхности отверстия калибруют протяжкой, а центрирующую поверхность вала – шлифованием. При высокой твердости втулки рекомендуют центрирование по d, в этом случае центрирующие поверхности отверстия и вала можно обрабатывать шлифованием.

Соединение с эвольвентным зубьями предпочтительны при больших диаметрах валов, когда для нарезания зубьев в отверстии и на валу могут быть использованы совершенные технологические способы, применяемые для зубчатых колес.

Типы шлицевых калибров-пробок и колец выбирают по табл. 24.

|

|

Типы и назначение калибров |

Таблица 24 |

|

|

|

|

||

Наименование |

Назначе- |

|

Схема калибра |

Примечание |

|

ние |

|

|

|

|

Ком- |

|

|

|

Калибры- |

плексный |

|

|

|

контроль |

|

|

Рекомендуется |

|

пробки шли- |

шлице- |

|

|

применять при |

цевые прямо- |

вых от- |

|

|

центрировании по |

бочные типов: |

верстий |

|

|

d, D или b и длине |

1 |

|

|

|

контролируемой |

|

|

|

|

|

|

|

|

|

втулки не более 21 |

|

|

|

|

Допускается при- |

2 |

|

|

|

менять при центриро- |

|

|

|

|

вании по d и длине |

|

|

|

|

контролируемой втул- |

3 |

|

|

|

ки не менее 1,5l1 |

|

|

|

|

Допускается при- |

|

Ком- |

|

|

менять при центриро- |

Калибры- |

|

|

вании по D или b |

|

плексный |

|

|

||

кольца шли- |

|

|

|

|

контроль |

|

|

|

|

цевые прямо- |

шлице- |

|

|

|

бочные |

вых валов |

|

|

|

|

|

|

|

|

|

|

|

|

|

5.2. Расчет исполнительных размеров шлицевых калибров

При расчёте исполнительных размеров калибров необходимо определять: для калибров-пробок – наибольший предельный размер; для калибров-колец – наименьший предельный размер. Формулы для расчета калибров см. в табл. 25, 26.

46

Таблица 25

Формулы для расчета размеров прямобочных шлицевых калибров-пробок

|

|

Калибр-пробка |

|

|

Определяют |

|

|

Предельный |

|

Наибольший |

Предельное |

размер изно- |

||

параметр калибра |

||||

предельный размер |

отклонение |

шенного |

||

|

||||

|

|

|

калибра |

|

|

d |

k |

d |

min |

Z |

d |

|

|

|

Hd |

|

|

|

|

|

|

|

|

Hd |

dmin Yd |

||||||||||||

Центрирующий |

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

диаметр d или D |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D |

k |

D Z |

D |

|

|

HD |

|

|

|

|

|

|

|

HD |

D Y |

D |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

min |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

min |

|

|||||||||||

Нецентрирую- |

|

D |

k |

D Z |

D' |

|

|

HD' |

|

|

|

|

|

HD' |

– |

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

min |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

щий диаметр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D или d |

|

dk |

|

|

d – 0,1 |

|

h8 |

– |

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

b |

|

|

|

|

b Z |

b |

|

Hb |

|

|

|

|

|

|

Hb |

b Y |

b |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

min |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

min |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 26 |

||

Формулы для расчета размеров прямобочных шлицевых калибров-колец |

|

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Калибр-кольцо |

|

|

|

|

Определяют |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Предельный |

|||

|

|

|

|

Наибольший |

|

Предельное |

размер |

|

|||||||||||||||||||||||||

параметр калибра |

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

предельный размер |

|

отклонение |

изношенного |

|||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

калибра |

||

|

|

d |

k |

d |

max |

Z |

|

|

|

|

H1d |

|

|

|

|

H1d |

dmax Y1d |

||||||||||||||||

Центрирующий |

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

1d |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

диаметр d или D |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Dk |

Dmax Z1D |

|

H1D |

|

|

|

H1D |

Dmax Y1D |

||||||||||||||||||||||||

|

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Нецентрирую- |

|

D |

k |

D Z |

|

|

|

|

H1D' |

|

|

H |

– |

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

max |

1D' |

2 |

|

|

|

|

|

|

|

1D' |

|

|

|

|||||||||||||||||

щий диаметр D |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

или d |

|

dk |

|

|

d – 0,1 |

|

H8 |

– |

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

b |

|

|

|

b |

|

Z |

|

|

|

H1b |

|

|

H1b |

bmax Y1b |

|||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

max |

1d |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

47

5.3. Пример расчета исполнительных размеров комплексного шлицевого калибра-пробки с прямобочным профилем

Для неподвижного шлицевого соединения с прямобочным профилем зубьев выбираем вид центрирования, посадки и размер b по ГОСТ 1139-80.

D 6 28 |

H11 |

34 |

H 7 |

7 |

D9 |

, |

a11 |

J S 6 |

h8 |

|

|||

|

|

|

|

где число зубьев Z=6; внутренний диаметр d =28 мм с полем допуска отверстия

H11; наружный диаметр D=34 мм с посадкой Н7 , ширина зуба b =7 мм

JS 6

с посадкой D9 . h8

При центрировании по наружному диаметру D технология изготовления шлицевых деталей проще, чем при центрировании по d, так как твёрдость шлицевой втулки 32…40 HRCЭ доступна для протягивания (калибрования) инструментами из быстрорежущих сталей, шлифование наружного центрирующего диаметра вала производится обычным путём на круглошлифовальных станках.

По ГОСТ 25346-82 определяют верхние и нижние отклонения размеров шлицевого отверстия D – 6 28Н11 34H7 7D9:

верхнее отклонение центрирующего диаметра 34H7; ESD= +25 мкм; нижнее отклонение центрирующего наружного диаметра 34H7 EI D 0;

верхнее отклонение ширины шлицевого паза 7D9 ESb 76 мкм;

нижнее отклонение ширины шлицевого паза 7D9 EIb 40 мкм;

|

|

верхнее |

отклонение |

нецентрирующего |

внутреннего |

диаметра |

28H11 |

ES |

d |

130 мкм; |

|

|

|

|

|

|

нижнее |

отклонение |

нецентрирующего |

внутреннего |

диаметра |

28H11 |

|

|

|

||||||

EI |

d |

0 . |

|

|

|

|

|

|

|

|

|

|

|

|

|

Шлицевое соединение, как правило, контролируется комплексными проходными калибрами. При этом поэлементный контроль осуществляется непроходными калибрами. При использовании комплексных калибров отверстие считается годным, если комплексный калибр-пробка проходит, а диаметры и ширина паза не выходят за установленные верхние пределы.

Расчет шлицевых калибров-пробок производится по формулам (см. табл. 25). Допуски калибров определяются по ГОСТ 7951-80 (табл. 27, 28):

ZD=7 мкм – расстояние от середины поля допуска на изготовление калибрапробки по наружному диаметру до наименьшего предельного наружного диаметра втулки;

HD=4 мкм – допуск на изготовление калибра-пробки по центрирующему диаметру D;

YD=13 мкм – допустимый выход размера изношенного калибра-пробки за границу поля допуска втулки по наружному диаметру;

48

Zb=12 мкм – расстояние от середины поля допуска на изготовление калибрапробки по ширине шлица до наименьшего предельного размера ширины шлицевого паза отверстия;

Нb= 4 мкм – допуск на изготовление калибра-пробки по ширине шлица;

Yb = 18 мкм – допустимый выход размера изношенного калибра-пробки за границу поля допуска втулки по ширине шлицевого паза;

В соответствии с ГОСТ 25346-82 для центрирующего внутреннего диаметра определяют величину допуска калибра-пробки: h8=33 мм.

Наибольший предельный размер ширины шлица комплексного шлицевого калибра-пробки:

b |

max k |

b |

min |

Z |

b |

|

H b |

7,04 |

0,012 |

0,002 |

7,03 мм. |

|

|||||||||||

|

|

|

2 |

|

|

|

|

||||

Наибольший предельный внутренний диаметр комплексного шлицевого ка- либра-пробки:

dmax k dmin 0,1 28 0,1 27,9 мм.

Исполнительные размеры комплексного шлицевого калибра-пробки: наружный диаметр 33,995–0,004 мм; внутренний диаметр 27,9–0,033 мм; ширина шлица 7,03–0,004 мм.

|

Допуски и отклонения dK и DK калибров-пробок |

Таблица 27 |

||||||

|

|

|

||||||

|

для центрирующих диаметров ГОСТ 7951-80 |

|

|

|||||

|

Допуск цен- |

|

dK |

|

|

|

DK |

|

Номинальный |

|

|

|

|

|

|

|

|

трирующих |

Zd |

Hd |

Yd |

|

ZD |

HD |

YD |

|

диаметр d или D, |

|

|||||||

диаметров d |

|

|||||||

мм |

и D втулки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мкм |

|

|

|

Св. 10 до 18 |

|

3,0 |

3 |

7,5 |

|

2,5 |

2,0 |

5,5 |

Св. 18 до 30 |

|

3,5 |

4 |

9,5 |

|

3,0 |

2,5 |

7,0 |

Св. 30 до 50 |

IT6 |

4,0 |

4 |

10,0 |

|

3,0 |

2,5 |

7,0 |

Св. 50 до 80 |

4,5 |

5 |

12,0 |

|

3,5 |

3,0 |

8,0 |

|

|

|

|||||||

Св. 80 до 120 |

|

6,0 |

6 |

15,0 |

|

5,0 |

4,0 |

11,0 |

Св. 120 до 180 |

|

7,0 |

8 |

19,0 |

|

5,5 |

5,0 |

13,0 |

|

|

|

|

|

|

|

|

|

Св. 10 до 18 |

|

6,5 |

5 |

14,0 |

|

5,5 |

3,0 |

10,0 |

Св. 18 до 30 |

От IT7 до |

7,0 |

6 |

16,0 |

|

6,0 |

4,0 |

12,0 |

Св. 30 до 50 |

8,5 |

7 |

19,0 |

|

7,0 |

4,0 |

13,0 |

|

Св. 50 до 80 |

IT10 |

9,0 |

8 |

21,0 |

|

7,5 |

5,0 |

15,0 |

Св. 80 до 120 |

|

11,0 |

10 |

26,0 |

|

9,0 |

6,0 |

18,0 |

Св. 120 до 180 |

|

12,0 |

12 |

30,0 |

|

10,0 |

8,0 |

22,0 |

|

|

|

|

|

|

|

|

|

49

Таблица 28

Допуски и отклонения bK калибров-пробок при любых видах центрирования

Номинальная ши- |

Допуск раз- |

Zb |

Hb |

Yb |

|

рина паза b, мм |

мера втулки |

|

|

|

|

|

мкм |

|

|||

До 3 |

|

6 |

2,0 |

9,0 |

|

Св. 3 до 6 |

IT6 |

8 |

2,5 |

12,0 |

|

Св. 6 до 10 |

8 |

2,5 |

12,0 |

||

|

|||||

Св. 10 до 18 |

|

10 |

3,0 |

14,5 |

|

До 3 |

От IT7 до |

8 |

3,0 |

12,5 |

|

Св. 3 до 6 |

10 |

4,0 |

16,5 |

||

Св. 6 до 10 |

IT10 |

12 |

4,0 |

18,0 |

|

Св. 10 до 18 |

|

16 |

5,0 |

23,5 |

Построить схему расположения полей допусков размеров шлицевого отверстия и комплексного шлицевого калибра-пробки (рис. 22).

+25

H7

0 |

|

|

|

|

0 |

|

3=1 |

=7 |

|

=2 |

=4 |

|

D |

D |

D |

||

D=34мм |

D |

z |

H |

2 |

H |

y |

|||||

Граница износа

+76 |

|

|

|

|

D9 |

|

|

||

+40 |

|

|

||

|

|

|||

|

|

|

|

|

=18 |

=12 |

|

|

|

|

в |

|

|

|

|

y |

|

|

|

|

|

в |

|

|

|

|

|

||

|

|

z |

|

|

|

|

|

|

|

0

в=7мм

=0 |

|

|

=4 |

|

|

|

|

|

|||

|

|

в |

|

||

H |

2 |

|

|

H |

|

в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Граница  износа

износа

0

0

d=28мм

+130

H11 |

|

0,1мм |

|

h8 |

33 |

0

Рис. 22. Схема полей допусков шлицевых калибров-пробок

50