Чертеж калибра-кольца оформляется в соответствии с ГОСТ и ЕСКД (Единая система конструкторской документации) (см. рис. 40, 41). Конструкция и основные размеры резьбовых калибров-колец определяются по ГОСТ 17756-72 и ГОСТ 17767-72 (см. табл. 51, 52). Технические требования по ГОСТ 2016-68. На чертежах калибров-колец надо дать изображение профиля резьбы калибра проходного и непроходного (с укороченным профилем) в увеличенном масштабе с простановкой исполнительных размеров диаметров, шага и половины угла профиля резьбы с допустимыми отклонениями, шероховатости поверхно-

сти (см. рис. 30, 31).

7. Расчет размерных цепей

Размерная цепь – совокупность размеров, расположенных по замкнутому контуру и непосредственно участвующих в решении поставленной задачи. С помощью размерных цепей можно решать конструкторские, технологические, измерительные и другие задачи.

Любая размерная цепь состоит из составляющих звеньев цепи (p–1) и звена, которое может быть исходным или замыкающим.

Исходным называется звено, по предельным размерам которого определяются отклонения составляющих звеньев цепи. Понятие исходного звена используется при проектном расчете размерной цепи.

Замыкающим называется звено, которое выполняется последним в процессе изготовления или сборки размерной цепи.

Составляющие звенья размерной цепи делятся на увеличивающие и уменьшающие. Увеличивающим называется звено размерной цепи, при увеличении которого (все остальные звенья при этом остаются неизменными) исходное или замыкающее звено увеличивается. Уменьшающим называется звено размерной цепи, при увеличении которого (все остальные звенья при этом остаются неизменными) исходное или замыкающее звено уменьшается. Количество увеличивающих звеньев в цепи обозначается m; уменьшающих – n. Формула размерной цепи p–1=m+n.

Рассчитать размерную цепь – это значит определить допуски и отклонения всех ее размеров, исходя из требований конструкции и технологичности. Расчет плоских цепей производят по ГОСТ 16320-80.

Для расчета размерных цепей существует два метода решения.

1.Расчет размерных цепей методом полной взаимозаменяемости (расчет на максимум – минимум).

2.Расчет размерных цепей методом неполной взаимозаменяемости. Этот метод решается способами:

а) вероятностного расчета; б) группового подбора;

в) пригонки (определение величины компенсации – изменение размера компенсирующего звена подрезкой, шлифовкой или другими способами пригони); д) регулирования (применение жестких компенсаторов – втулок, прокладок,

шайб).

7.1. Расчет размерных цепей различными методами решения

Метод полной взаимозаменяемости включает в себя две задачи [7].

1.Конструкторская (прямая), когда по допуску и отклонениям замыкающего звена определяют допуски и предельные отклонения всех составляющих звеньев.

2.Проверочная (обратная), когда по установленным величинам номинальных размеров, допусков и отклонений составляющих звеньев определяют (проверяют) номинальный размер, допуск и предельные отклонения замыкающего звена.

Выбор метода достижения точности замыкающего звена зависит от точности замыкающего звена, числа звеньев размерной цепи, величин допусков стандартных или известных звеньев размерной цепи. На узле (см. рисунок к заданию) задана размерная цепь, в которой точность замыкающего звена (зазора между стаканом 3 и корпусом 5, определяющего правильность установки червяка в корпусе редуктора) задана тремя вариантами:

1) от 1 до 3,5 мм;

2) от 1 до 2,12 мм;

3) от 0,1 до 0,5 мм.

Расчет размерной цепи начинается с составления уравнения размерной цепи

иметода достижения точности. Для этого выявляют все звенья, входившие в данную цепь, путем обхода контуров взаимосвязанных звеньев, начиная от одной из поверхностей (осей), ограничивающих исходное (замыкающее) звено, и доходя до второй поверхности (оси), ограничивающей исходное (замыкающее) звено. Для удобства решения дается графическое изображение размерной цепи.

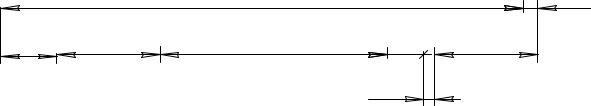

Рис. 44. Схема размерной цепи:

A1=240 мм; A2=19–0,5 мм; A3=50 мм; A4=114 мм; A5=19–0,5 мм; A6=40 мм; A =?

Уравнение размерной цепи для данного примера

m n

А = Ai ув – Ai ум ;

А = А2 + А3+ А4 + А5+ А6 – А1= (19 + 50 + 114 + 19 + 40) – 240 = 3 мм.

7.1.1. Выбор метода достижения точности замыкающего звена

Достижение точности составляющих звеньев цепи может осуществляется тремя вариантами решения:

–назначением равных допусков для всех составляющих звеньев цепи;

–пробных расчетов (допуски на составляющие звенья цепи назначают из экономических и эксплуатационных условий);

–назначение допусков размеров цепи по одной степени точности (назначение допусков одного квалитета).

Для предварительной оценки допусков составляющих звеньев их определяют по способу равных допусков средний допуск составляющих звеньев.

Средний допуск составляющего звена цепи

|

|

|

|

k |

|

|

|

ТА |

ТА |

|

|

|

|

i |

ТА |

|

= |

|

i 1 |

, |

|

|

|

|

с |

|

p 1 к |

k

где ТАi – известные допуски составляющих звеньев; i 1

p – число всех звеньев, в том числе и исходного или замыкающего; k – число составляющих звеньев, допуск которых известен;

ТА – допуск исходного (замыкающего) звена; для данных условий определяется разностью его предельных размеров во всех вариантах:

1)ТА = А max – А min = 3,5 – 1 = 2,5 мм;

2)ТА = 2,12 – 1 = 1,12 мм;

3)ТА = 0,5 – 0,1 = 0,4 мм.

По величине ТАс выбирают метод достижения точности замыкающего звена. 1-й вариант:

а) ТА |

|

= |

2,5 0,5 0,5 |

|

1,5 |

= 0,375 мм; |

с |

7 1 2 |

|

|

|

|

4 |

|

б) число единиц допуска самого большого звена

ТА = а240i = а240(0,45 3

Aic +0,001 Aic),

Aic +0,001 Aic),

где а – число единиц допуска;

i – единица допуска (табл. 54);

Ас – средний размер интервала, в который входит размер составляющего

звена: 375 = а240 2,9; отсюда а240=375 = 129 мм.

2,9

По табл. 54 определяют номер квалитета. Точность звена А1 = 240 мм будет между IT11 и IT12; а для меньших размеров при этом допуске номер квалитета будет еще больше, что экономически приемлемо, поэтому применяют в этом случае метод, обеспечивающий полную взаимозаменяемость.

Или

Т Ас = |

1,12 0,5 0,5 |

|

0,12 |

= 0,03 мм. |

7 1 2 |

|

|

|

4 |

|

Определяют значения количества единиц допуска а для наибольшего А1 и наименьшего А6 размеров:

3030

а240= 2,9= 10; а40 =1,56= 12.

По табл. 54 определяют, что а соответствует шестому квалитету – IT6 как для самого большого, так и для самого малого размера, поэтому выбирать для этого варианта метод, обеспечивающий полную взаимозаменяемость, будет экономически нецелесообразно.

2-й вариант – метод неполной взаимозаменяемости: а) с применением вероятностного расчета

В этом случае числитель оказывается отрицательной величиной, в других случаях ТАс мотет оказаться таким (менее IТ5), что обоими предыдущими методами его выполнять неэкономично или практически невозможно. В таких случаях точность замыкающего звена достигается одним из трех методов: методом группового подбора, методом пригонки или методом регулирования;

б) метод группового подбора применяется для короткозвенных цепей p–1=2...3. В данной цепи число звеньев 7–1 = 6. Этот метод неприемлем;

в) метод пригонки применяется в мелкосерийном, опытном производствах. Для данной цепи его можно применить, если принять соответствующий вид производства;

г) метод регулирования. Принимают, что узел изготовляется в крупносерийном производстве, поэтому для данной цепи применим этот метод.

Рассматривают методы обеспечения точности замыкающего звена для трех его вариантов (число звеньев и номинальные размеры звеньев одни и те же).

Таблица 53

Число единиц допуска а

|

допуска |

5IT |

6IT |

7IT |

8IT |

9IT |

10IT |

11IT |

12IT |

13IT |

14IT |

15IT |

16IT |

17IT |

|

Обозначение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Значение до- |

7 i |

10 i |

16 i |

25 i |

40 i |

64 i |

100i |

160i |

250i |

400i |

640i |

1000i |

1600i |

|

пуска аi |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Значения единиц допуска определяются

i = 0,453

Аср + 0,001Аср,

Аср + 0,001Аср,

где Аср – среднее значение номинальных размеров интервала.

Таблица 54

Значения единиц допуска

Основные интервалы |

До3 |

...63 |

...106 |

...1810 |

...3018 |

...5030 |

...8050 |

...12080 |

...180120 |

...250180 |

...315250 |

...400315 |

...500400 |

номинальных размеров, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

Свыше – до |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Значение i, мкм |

0,55 |

0,73 |

0,90 |

1,08 |

1,31 |

1,56 |

1,86 |

2,17 |

2,52 |

2,90 |

3,23 |

3,54 |

3,89 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7.2. Метод, обеспечивающий полную взаимозаменяемость

Для решения конструкторской задачи методом полной взаимозаменяемости (максимума – минимума) существует три способа:

а) способ равных допусков; б) способ пробных расчетов;

в) способ допусков одного квалитета.

Первые два требуют корректировки составляющих звеньев, в первом случае корректировка произвольная, поэтому недостаточно точна, во второй – производится корректировка, исходя из конструктивных, технологических и экономических соображений. Оба способа субъективны и недостаточно точны.

Решают задачу третьим способом – способом назначения допусков одного квалитета.

Определяют число единиц допуска, или коэффициент квалитета

|

|

|

|

|

|

k |

|

|

|

|

|

k |

|

|

|

|

|

|

ТА ТАi |

|

|

|

TA |

ТАi |

а |

с |

= |

|

|

|

i 1 |

|

|

= |

|

i 1 |

|

. |

p 1 k |

0,45 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i1 i3 i4 |

i6 |

|

|

|

|

3 А |

0,001А |

|

|

|

|

i 1 |

|

|

сi |

сi |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Допуски размеров А2 и А5 (допуски ширины подшипников) регламентированы ГОСТом на подшипники:

ac= |

2500500 500 |

1500 |

=183. |

2,9 1,56 2,17 1,56 |

|

8,19 |

Значения i и ac берут из табл. 54 и 53 и по ac определяют номер квалитета, в данном случае ac находится между IТ12 (а = 160) и IT13 (а = 250). Принимают квалитет IТ12, для звена A1= 240 квалитет IТ13.

Исходя из номинальных размеров звеньев цепи и выбранных квалитетов по таблице ГОСТ 25346-82 (см. приложения 3, 4), определяют допуски составляющих звеньев.

Назначают для всех составляющих звеньев отклонения. Обычно отклонение должно быть направлено в тело детали, то есть для размеров наружных (охватываемых) элементов детали в минус от номинального размера, для размеров внутренних (охватывающих) элементов деталей в плюс, а для размеров между осями, глубины расточки, а также в тех случаях, когда затруднительно бывает определить, охватывающим или охватываемым является размер, отклонения проставляются симметрично половина в плюс половина в минус.

В примере на все размеры назначают отклонения в тело (минус), за исключением размеров А1 и А6 , для которых отклонения назначают симметрично.

Ставят отклонения на размеры 240 0,360 мм; 50 0,250 мм; 40 0,125 мм.

Принимают неизвестными нестандартными отклонения звена А4 esei . Составляют уравнение размерной цепи

3 02,5 19 0,5 500,25 114esei 19 0,5 40( 0,125) 240( 0,360)

Решают его по формулам:

m

вoА = во Аi ув i 1

m

нoА = но Аi ув i 1

n |

|

|

|

– |

но |

Аi ум , мм; |

i 1 |

|

|

|

n |

|

|

|

– |

во |

Аi ум , мм. |

i 1 |

|

|

|

0,5 = 0 + 0 + Х + 0,125 – (0,36), es = +0,015 мм.

– 2 = – 0,5 – 0,25 + Y – 0,5 – 0,125 – 0,36, ei = – 0,265 мм

А4 = 107 00,,015265 мм.

Производят проверку суммы допусков составляющих звеньев по формуле:

p 1

ТА = TAi , мм;

i 1

2,5 = 0,5 + 0,25 + 0,28 + 0,5 + 0,25 + 0,72. 2,5 = 2,5.

Равенство удовлетворяется, а значит, все допуски и отклонения составляющих звеньев определены правильно.

7.3. Метод неполной взаимозаменяемости с применением вероятностного расчета

Конструкторская задача вероятностным методом решается также двумя способами.

7.3.1. Способ равных допусков имеет ряд недостатков (см. метод, обеспечивающий полную взаимозаменяемость).

ТАс = TA , мм.

p 1

7.3.2. Способ назначения допусков определяемого квалитета. Последовательность расчета та же, что и в методе полной взаимозаменяемости.

Находят коэффициент квалитета

|

|

|

|

|

|

ТА2 |

k |

|

|

|

|

|

|

|

ТА2 |

|

|

|

ТА |

|

|

|

|

i |

|

ас= |

|

|

|

или ас= |

|

i 1 |

. |

|

|

|

|

p 1 k |

p 1 |

|

|

|

i |

2 |

|

|

|

ii2 |

|

|

|

i 1 |

i |

|

i 1 |

|

|

|

|

|

|

|

|

|

Также из шести составляющих звеньев на два звена (подшипники) допуски заданы по стандарту, поэтому ас определяют без учета их:

ас= |

|

1,122 |

(0,52 0,52) |

= |

|

754400 |

|

= 204. |

2,9 |

2 1,56 |

2 2,172 1,562 |

17,9861 |

|

i1 берут из табл. 54.

По табл. 53 определяют, что ас = 204 находится между IT12 = 160i и

IT13 = 250i.

По таблицам ГОСТ 25346-82 (см. приложение 3) определяют допуски на все размеры по IT12:

ТА1 = 0,460 мкм; ТА3= 0,250 мкм; ТА4 = 0,350 мкм; ТА6 = 0,250 мкм.

Рассчитывают допуск замыкающего звена

|

p 1 |

ТА = t |

'iTAi2 , мм, |

|

i 1 |

где λ'Аi – коэффициент относительного рассеивания размеров. Принимают, что рассеивание размеров всех составляющих звеньев подчиняются нормальному

закону распределения, тогда λ'Аi = 1 ;

9

t – коэффициент, характеризующий процент выхода расчетных отклонений за пределы допуска, задается процентом риска ρ=0,27%. Находят t =3 (табл. 55).

Таблица 55

Значения коэффициента t от выбранного процента риска ρ

Процент риска ρ |

|

32,0 |

|

10,0 |

|

4,5 |

|

1,0 |

0,27 |

0,1 |

0,01 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коэффициент t |

|

1,0 |

|

1,65 |

|

2,0 |

|

2,57 |

3,0 |

3,29 |

3,89 |

|

|

|

|

|

|

|

|

|

ТА = 3 |

1 |

(0,462 |

0,52 |

0,252 |

0,352 0,52 |

0,252)= 0,97 ≠ 1,12 мм. |

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Чтобы получить равенство допусков, надо допуск одного из звеньев увеличить. Для этого берут звено А1 (корпус) и определяют его допуск:

|

|

|

p 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

2 |

|

2 |

|

2 |

2 |

2 |

|

2 |

2 |

|

ТАi = |

|

|

= |

(0,5 |

0,5 |

|

ТА |

|

ТАi |

1,12 |

|

0,25 |

0,35 |

|

0,25 ) = 0,71 мм |

|

|

|

i 1 |

|

|

|

|

|

|

|

|

|

|

|

|

Назначают отклонения составляющих звеньев, как и в предыдущем случае (в тело деталей):

А1= 240esei ; А2 = 19 0,5 ; А3= 50 0,25; А4 = 114 0,35 ; А5= 19 0,5 ; А6 = 40 0,125.

Определяют координаты центров группирования размеров, приняв при этом коэффициент асимметрии аi = 0, это значит, что рассеяние всех составляющих

звеньев симметрично относительно середины поля допуска, а значит, координаты центров группирования размеров будут соответствовать координатам середины полей допусков:

cА1= ? ; cА2 = – 0,25; cА3= – 0,125; cА4 = – 0,175; cА5= –0,25; cА6 = 0.

Вычисляют отклонения и координаты середины поля допуска замыкающего звена:

3 02,,8800= (19 0,5 ) + (50 0,25) + (114 0,35 ) + (19 0,5 ) + (40 ± 0,125) – А1;

вoА = А max – А = 2,12 – 3 = – 0,88 мм; |

нoА = А min– А = 1,0 – 3 = – 2 мм; |

cА = |

ВOА НOА 0,88 ( 2) |

= – 1,44 мм. |

2 |

|

2 |

Определяют координату середины поля допуска звена А1:

n p

сА = сАi ув сАi ум, мм; i 1 i 1

– 1,44 = (–0,25) + 0,125 + 0,175 + (–0,25) + 0 – сА1; сА1= – 0,8 – (– 1,44) = + 0,64 мм.

Определяют отклонения звена А1:

|

|

|

|

|

|

|

|

|

|

|

|

|

ТА |

0,71 |

|

|

вoА1= |

сА1+ |

1 |

= 0,64 + |

|

|

|

= +0,995 мм; |

2 |

2 |

|

|

|

|

ТА |

0,71 |

нoА1= |

сА1– |

|

1 |

= 0,64 – |

|

|

|

|

= 0,285 мм. |

|

2 |

2 |

|

|

Звено А1 = 240 00,,995285 мм.

Проверка.

Поскольку равенства в уравнениях выдержаны,

ТА = t |

p 1 |

|

' |

TA |

2 |

; |

|

Аi |

|

|

i 1 |

|

i |

|

m |

|

|

n |

|

|

|

|

|

|

|

сА = сАi ув сАi ум

проверяют предельные отклонения замыкающего звена А :

|

|

|

|

|

t |

|

p 1 |

' |

TA |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

Аi |

|

|

|

|

|

А = |

сА + |

|

|

|

i 1 |

|

i |

вo |

|

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

|

2 |

|

|

|

|

|

1,12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вoА = – 1,44 + |

|

|

|

|

|

= – 0,88 мм; |

|

|

|

2 |

|

|

|

|

|

|

t |

|

p 1 |

' |

2 |

|

|

|

|

|

|

|

|

|

|

|

TA |

|

|

|

|

|

|

|

|

|

|

|

|

Аi |

i |

нoА = |

сА – |

|

|

|

i 1 |

|

|

; |

|

|

|

2 |

|

|

|

|

1,12 |

|

|

|

|

|

|

|

|

нoА = – 1,44 – |

|

|

= – 2,0 мм. |

|

2 |

Требования по замыкающему звену выдержаны. 98

7.4. Способ регулирования

Для вращения червяка (зубчатого колеса) без заедания и осевого люфта необходимо иметь между телами качения и обоймами подшипника зазор с колебаниями в очень малых пределах. Регулирование зазора осуществляется подбором соответствующей толщины прокладок между корпусом и стаканом (см. рис. 9). Поэтому прокладки будут являться компенсирующим звеном, а зазор между подшипником и стаканом – замыкающим. Схема размерной цепи и ее уравнения будут иметь следующий вид:

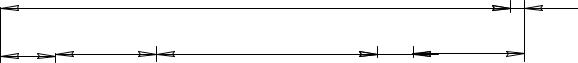

Рис. 45. Схема размерной цепи:

A1=240 мм; A2=19–0,5 мм; A3=50 мм; A4=114 мм; A5=19–0,5 мм; A6=40 мм;

A =0,1…0,5 мм; Ак =3–0,05 мм

Уравнение размерной цепи:

m |

n |

А = Аi ув – Ai ум ± Ак , мм, |

i 1 |

i 1 |

где Ак – номинальный размер компенсатора. Если Ак – увеличивающее звено, то знак «плюс», а если Ак – уменьшающее звено, то знак «минус».

В данном примере принят Ак = 3 мм.

Определяют номинальный размер замыкающего звена

А = 240 – (19 + 50 + 114+ 19 + 40) + 3 = 0.

Находят предельные отклонения и координату середины поля допуска замыкающего звена А :

вoА = А max – А = 0,5 + 0 = + 0,5 мм; нoА = А min – А = 0,1 – 0 = + 0,1 мм;

сА = |

|

вoА |

нoА |

|

0,5 0,1 |

|

|

|

|

|

= + 0,3 мм. |

|

2 |

|

2 |

|

|

|

|

|

При методе регулирования все звенья выполняются по экономически приемлемым допускам. Примем точность всех составляющих звеньев, полученные методом, обеспечивающим полную взаимозаменяемость:

А1= 240 ± 0,360; А3 = 50 0,250 ; А4 = 107 0,350 ; А6 = 40 ± 0,125.

Можно назначить допуски, соответствующие одному из квалитетов

IT11…IT15.

99

Вычисляют возможную величину компенсации:

|

p 1 |

ТА' |

|

ТА = |

|

TA ., мм. |

|

i 1 |

i |

к |

|

|

|

Величина компенсации ТАк должна прикрывать разницу между суммой расширенных допусков составляющих звеньев и допуском замыкающего звена:

ТАк = (0,72 + 0,5 + 0,25 + 0,35 + 0,5 + 0,25) – 0,4 = 2,17 мм.

Определяют количество ступеней компенсаторов

Здесь Тк – допуск на изготовление компенсатора.

N = 2,17 + 1 = 7

0,4 0,05

Для упрощения расчетов размеров компенсаторов совмещают нижние границы полей допусков заданного замыкающего звена и полученного при расширенных допусках размеров, т.е. необходимо соблюдение условия

|

|

|

|

|

p 1 |

|

p 1 |

A' |

|

|

TAi' |

|

|

|

А |

i 1 |

, мм. |

|

2 |

|

i 1 |

c i |

|

нo i |

|

|

|

|

|

|

|

Для решаемого примера должно быть

|

p 1 |

А' |

|

|

2,57 |

|

|

|

= + 0,1 + |

= + 1,385 мм. |

|

|

|

i 1 |

с i |

|

|

2 |

|

|

|

|

|

|

|

По принятым отклонениям |

|

|

|

|

|

p 1 |

|

m |

|

n |

|

сАi' |

= сАi ув – сAi ум , мм; |

|

i 1 |

|

i 1 |

|

i 1 |

p 1

сАi = 0 – [( – 0,125) + (– 0,175) + (– 0,25)2 + 0] = + 0,8 мм. i 1

Для совмещения границ необходимо внести поправку в координату середины поля допуска одного из составляющих звеньев.

При совмещении нижних границ полей допусков поправка

|

|

|

|

TA |

p 1 |

|

|

|

n |

= |

|

к |

|

|

А |

A , мм; |

|

2 |

|

|

|

i 1 |

с i |

c |

|

2,17 |

|

|

|

|

|

|

|

|

|

|

|

n= |

|

|

– (+ 0,8 + (+0,3)) = 0,585 мм. |

|

2 |

|

Если корректируемым является увеличивающее звено, то поправка к координате середины его поля допуска вносится со своим знаком, если уменьшающее, то с противоположным знаком.

с А1 = 0 + 0,585 = + 0,585 мм;

0,72

вoА1= + 0,585 + 2 = + 0,945 мм;