Метрология. Часть I. Расчет средств измерений

.pdfТаблица 14

Рекомендуемые посадки для циркуляционно нагруженных колец подшипников

Диаметр, мм |

|

|

|

Значения РR, Н/мм |

|

|

|||||

Отверстия |

|

|

|

Посадки для вала |

|

|

|||||

внутреннего кольца |

|

|

|

|

|

||||||

подшипника |

|

|

|

|

|

|

|

|

|||

свыше |

|

до |

js |

|

k |

m |

|

n |

|||

18 |

80 |

|

до 300 |

|

300…1350 |

1350…1600 |

|

1600…3000 |

|||

80 |

180 |

|

до 600 |

|

600…2000 |

2000…2500 |

|

2500…4000 |

|||

180 |

360 |

|

до 700 |

|

700…3000 |

3000…3500 |

|

3500…6000 |

|||

360 |

630 |

|

до 900 |

|

900…3400 |

3400…4500 |

|

4500…8000 |

|||

наружной |

|

|

|

|

|

|

|

|

|||

поверхности |

|

|

|

Основные посадки корпуса |

|||||||

наружного кольца |

|

|

|

||||||||

подшипника |

|

|

|

|

|

|

|

|

|||

свыше |

|

до |

K |

|

M |

N |

|

P |

|||

50 |

180 |

|

до 800 |

|

800...100 |

|

1000...1300 |

1300...2500 |

|||

180 |

360 |

|

до 1000 |

1000...1500 |

|

1500...2000 |

200...3300 |

||||

360 |

630 |

|

до 1200 |

1200...2000 |

|

2000...2600 |

2600...4000 |

||||

630 |

1600 |

|

до 1600 |

1600...2500 |

|

2500...3500 |

3500...5500 |

||||

|

|

|

|

|

|

|

|

|

|

|

Таблица 15 |

|

|

Основные посадки при местном нагружении колец |

|||||||||

Размеры |

|

|

|

|

Посадки |

|

|

|

|||

посадочных диа- |

|

|

|

|

|

|

|

Типы |

|||

|

вала |

|

|

корпуса |

|

||||||

метров, мм |

|

|

|

|

|

|

|

подшипников |

|||

|

|

|

|

|

|

||||||

|

|

|

|

(оси) |

|

неразъемного |

|

разъемного |

|

|

|

свыше |

|

до |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

||

|

|

Нагрузка спокойная или с умеренными толчками и вибрацией |

|||||||||

– |

|

80 |

|

h |

|

|

|

|

|

|

Все типы, кро- |

80 |

|

260 |

|

g, f |

|

|

H, G |

|

H |

|

|

260 |

|

500 |

|

|

|

|

|

ме штампован- |

|||

|

|

|

|

|

|

|

|

|

|

|

ных игольчатых |

500 |

|

1600 |

|

f |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Размеры |

|

|

|

|

Посадки |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|||

посадочных диа- |

|

|

|

|

корпуса |

|

Типы |

||||

метров, мм |

|

вала |

|

|

|

|

|

|

подшипников |

||

|

|

|

|

|

|

|

|||||

|

|

|

|

(оси) |

|

неразъемного |

|

разъемного |

|

|

|

свыше |

|

до |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

Нагрузка с ударами и вибрацией |

|

|

|||||

– |

|

80 |

|

h |

|

|

|

|

|

|

Все типы, кро- |

|

|

|

|

|

|

|

|

|

|

|

ме штампован- |

80 |

|

260 |

|

|

|

|

|

|

|

|

|

|

|

f |

|

|

Js , H |

|

Js |

|

ных игольчатых |

||

260 |

|

500 |

|

|

|

|

|

||||

|

|

|

|

|

|

и роликовых ко- |

|||||

500 |

|

1600 |

|

|

|

|

|

|

|

|

нических двух- |

|

|

|

|

|

|

|

|

|

|

|

рядных |

– |

|

120 |

|

h |

|

|

H |

|

Js |

|

Роликовые ко- |

|

|

|

|

|

|

|

|

|

нические двух- |

||

|

|

|

|

|

|

|

|

|

|

|

рядные |

31

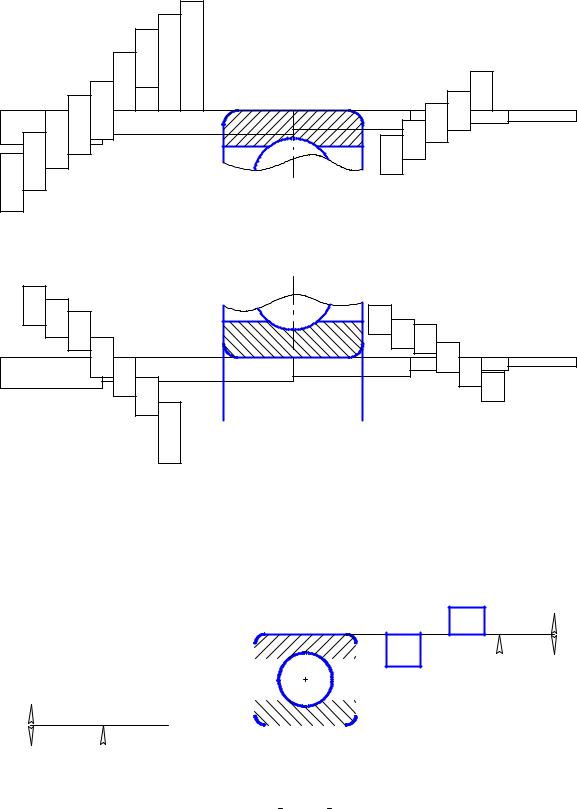

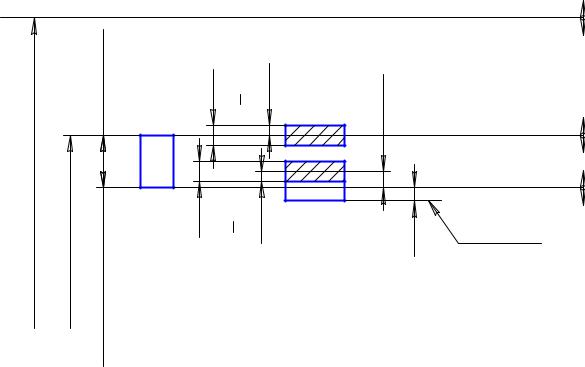

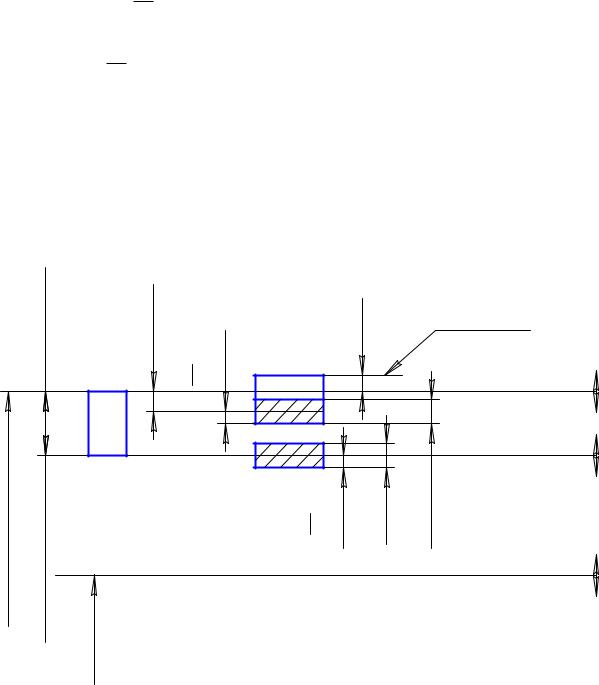

Расположения полей допусков колец подшипника, корпуса вала приведены на рис. 10, 11.

|

|

|

|

|

|

Поля допусков |

|

|

|

|

|

|

|

|

|

|

|

|

H9 |

подшипников по |

|

|

|

|

|

|

|

|

|

|

G7 |

H8 |

размеру D |

|

|

|

|

|

|

||

|

|

|

|

Точность |

|

|

|

|

|

|

|

||

|

|

|

H7 |

|

|

0,6 |

5,4,2 |

|

|

|

H6 |

|

|

|

|

|

Is7 |

|

|

|

Is6 |

|

|||||

l0 |

M7 |

K7 |

l6 |

|

|

l5 |

N6 M6 K6 |

|

l4 |

l2 |

|||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|||

N7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

P7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Поля допусков отверстий |

|

Поля допусков отверстий |

|||||||||||

|

корпусадля подшипников 5,4,2 |

||||||||||||

корпусадля подшипников 0,6 |

|

||||||||||||

|

|

|

|

|

|

|

|

||||||

n6 |

m6 k6 |

is6 |

|

|

|

n5 m5 k5 |

|

|

|

|

|

||

L0 |

|

|

|

L6 |

|

L5 |

is5 |

k5 |

L4 |

L2 |

|||

|

|

h6 |

|

|

|

|

g5 |

|

|||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

g6 |

|

|

0,6 |

5,4,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

f7 |

|

Поля допусков |

|

|

|

|

|

|

|

|

|

|

|

|

подшипников по |

|

|

|

|

|

|

||

|

Поля допусков валов |

размеру d |

Поля допусков валов |

||||||||||

|

|

|

|||||||||||

|

для подшипников 0,6 |

|

|

для подшипников 5,4,2 |

|||||||||

Рис. 10. Схема расположения полей допусков для подшипника по наружному кольцу с корпусом и по внутреннему кольцу с валом

+ |

|

|

+15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

k6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

0- |

|

|

|

|

|

|

|

-10+2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

L0 |

|

k6 |

|

|

L0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

З25 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

+30 H7 |

|

|

+ |

|

|

||||

l0 |

|

|

|

-0 |

|

||||

|

|

|||

-13 |

|

|

|

|

H7 |

|

|

|

|

0 |

|

|

|

|

З52 |

|

|

|

|

|

l |

|

|

|

|

|

|

|

|

Рис. 11. Схема расположения полей допусков колец подшипника, вала и корпуса

32

3.5. Назначение посадок

На заданном узле для всех сопряжений проставить посадки: а) полученные расчетом;

б) назначенные, исходя из условий работы (см. приложения 1, 2, 3 и 4). Номинальные размеры сопряжений даны в таблице на выданном узле.

4. Расчет калибров для гладких цилиндрических соединений

Контроль гладких цилиндрических соединений осуществляется калибрами: валов – калибрами-скобами проходными и непроходными; отверстий – калиб- рами-пробками проходными и непроходными [7].

Номинальным размером для проходного размера калибра-скобы является наибольший предельный размер вала, для непроходного – наименьший предельный размер вала.

Номинальным размером для проходного размера калибра-пробки является наименьший предельный размер отверстия, для непроходного – наибольший предельный размер отверстия.

Контроль калибрами относится к комплексному методу контроля.

4.1. Расчет исполнительных размеров гладких калибров-пробок

Контроль отверстия 40 Р7 осуществляется с помощью предельных калиб- ров-пробок. Расчет исполнительных размеров пробок производится по предельным размерам отверстия. По ГОСТ 25347-82 (см. приложения 2, 3 и 4) определяют верхнее и нижнее отклонения 40 Р7:

верхнее отклонение отверстия ЕS = – 175 мкм;

нижнее отклонение отверстия EI = – 42 мкм. Наибольший размер отверстия

Dmax = Dн+ ES = 40 + 0,017 = 39,983 мм.

Наименьший предельный размер отверстия

Dmin = D н+ EI = 40 – 0,042 = 39,958 мм.

Допуски калибров определяют по ГОСТ 24853-81 (табл. 16):

Z = 3,5 мкм – отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера отверстия;

Н = 4 мкм – допуск на изготовление калибров для отверстия;

Y = 3 мкм – допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия.

Произвести расчет исполнительных размеров калибров-пробок.

33

Таблица 16

Допуски и отклонения гладких калибров ГОСТ 24853-81

Квалитеты допусковизделий |

Обозначение |

|

|

Интервалы размеров, мм |

|

|

Допускна |

формукалибра |

|||

Свы- |

Свы- |

Свы- |

Свы- |

|

Свы- |

Свы- |

Свы- |

||||

|

|

ше 10 |

ше 18 |

ше 30 |

ше 50 |

|

ше 80 |

ше 120 |

ше 180 |

|

|

|

|

до 18 |

до 30 |

до 50 |

до 80 |

|

до 120 |

до 180 |

до 250 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мкм |

|

|

|

|

|

|

|

Z |

2 |

2 |

2,5 |

2,5 |

|

3 |

4 |

5 |

|

|

|

Y |

1,5 |

1,5 |

2 |

2 |

|

3 |

3 |

4 |

|

|

6 |

Z1 |

2,5 |

3 |

3,5 |

4 |

|

5 |

6 |

7 |

|

|

Y1 |

2 |

3 |

3 |

3 |

|

4 |

4 |

5 |

|

|

|

|

|

|

IT1 |

||||||||

|

H |

2 |

2,5 |

2,5 |

3 |

|

4 |

5 |

7 |

|

|

|

H1 |

3 |

4 |

4 |

5 |

|

6 |

8 |

10 |

|

IT2 |

|

Z, Z1 |

2,5 |

3 |

3,5 |

4 |

|

5 |

6 |

7 |

|

|

7 |

Y, Y1 |

2 |

3 |

3 |

3 |

|

4 |

4 |

6 |

|

|

|

H, H1 |

3 |

4 |

4 |

5 |

|

6 |

8 |

10 |

|

IT2 |

|

Z, Z1 |

4 |

5 |

6 |

7 |

|

8 |

9 |

12 |

|

|

8 |

Y, Y1 |

4 |

4 |

5 |

5 |

|

6 |

6 |

7 |

|

|

H |

3 |

4 |

4 |

5 |

|

6 |

8 |

10 |

|

IT2 |

|

|

|

|

|||||||||

|

H1 |

5 |

6 |

7 |

8 |

|

10 |

12 |

14 |

|

IT3 |

|

Z, Z1 |

8 |

9 |

11 |

13 |

|

15 |

18 |

21 |

|

|

9 |

Y, Y1 |

0 |

0 |

0 |

0 |

|

0 |

0 |

0 |

|

|

H |

3 |

4 |

4 |

5 |

|

6 |

8 |

10 |

|

IT2 |

|

|

|

|

|||||||||

|

H1 |

5 |

6 |

7 |

8 |

|

10 |

12 |

14 |

|

IT3 |

|

Z, Z1 |

8 |

9 |

11 |

13 |

|

15 |

18 |

24 |

|

|

10 |

Y, Y1 |

0 |

0 |

0 |

0 |

|

0 |

0 |

0 |

|

|

H |

3 |

4 |

4 |

5 |

|

6 |

8 |

10 |

|

IT2 |

|

|

|

|

|||||||||

|

H1 |

5 |

6 |

7 |

8 |

|

10 |

12 |

14 |

|

IT3 |

11 |

Z, Z1 |

16 |

19 |

22 |

25 |

|

28 |

32 |

40 |

|

|

Y, Y1 |

0 |

0 |

0 |

0 |

|

0 |

0 |

0 |

|

|

|

|

H, H1 |

8 |

9 |

11 |

13 |

|

15 |

18 |

20 |

|

IT4 |

|

Z, Z1 |

16 |

19 |

22 |

25 |

|

28 |

32 |

45 |

|

|

12 |

Y, Y1 |

0 |

0 |

0 |

0 |

|

0 |

0 |

0 |

|

|

|

H, H1 |

8 |

9 |

11 |

13 |

|

15 |

18 |

20 |

|

IT4 |

В качестве исполнительного размера калибра-пробки берется наибольший предельный размер его с отрицательным отклонением, равным допуску на изготовление калибра.

Наибольший предельный размер ПР – проходного калибра-пробки

H

dmax ПР = Dmin + Z + 2 = 39,958 + 0,0035 + 0,002 = 39,9635 мм.

Исполнительный размер проходного калибра-пробки 39,964–0,004. Наибольший предельный размер НЕ для непроходного калибра-пробки

dmax НЕ= Dmax |

+ |

H |

= 39,983 +0,002 = 39,985 мм. |

|

|||

|

2 |

|

|

Исполнительный размер непроходного калибра-пробки 39,985–0,004. Размер изношенного проходного калибра пробки:

dизнПР= Dmin – Y=39,958 – 0,003 = 39,955 мм.

34

Построить схему расположения полей допусков проходных и непроходных |

||||||||

калибров-пробок относительно поля допуска отверстия и его номинального |

||||||||

размера (рис. 12). |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

+0 |

|

|

TD=25мкм |

|

|

|

|

|

- |

|

|

|

H=4 |

=2 |

Z=3,5 |

|

|

|

|

|

-17 |

H 2 |

НЕ-непроходная |

+ |

|||

|

|

|

|

|

|

|||

З40P7 |

|

|

P7 |

|

|

|

сторона скобы |

-02 |

Dmax=39,983 мм |

|

|

|

|

ПР-проходная |

+ |

||

Dн=Dmin=39,958 мм |

-42 |

H=4 |

=2 |

|

сторона скобы |

-01 |

||

|

|

Граница |

|

|||||

|

H 2 |

Y=3 |

|

|||||

|

износа |

|

||||||

|

|

|

||||||

|

|

Рис. 12. Схема расположения полей допусков отверстия, |

|

|||||

|

|

|

|

|

ПР и НЕ калибров-пробок |

|

|

|

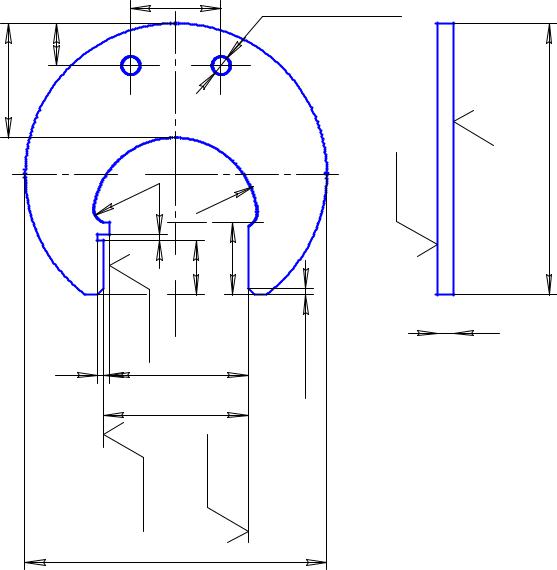

Чертеж калибров-пробок оформляется по всем требованиям ГОСТ, ЕСКД. Конструкция и основные размеры калибров-пробок определяются по ГОСТ 14807-69; ГОСТ 14827-69 (табл. 17, 18). Технические требования по ГОСТ 2015-84.

Правила маркировки гладких калибров оговорены ГОСТ 2015-84. На нерабочей поверхности калибра ставится номинальный размер проверяемой детали, обозначение ее поля допуска, числовые величины предельных отклонений проверяемой детали, обозначение назначения калибра (например, ПР, НЕ, К-И и т.п.). У пробок с ручками маркировка должна быть нанесена и на ручке. Для нашего примера на калибре-скобе наносится 40 p6 (если скоба односторонняя, двухпредельная, назначение калибра опускается), на калибре-пробке ПР – 40 P7 ПР, калибре-пробке НЕ – 40 P7 НЕ. Правила указания на чертежах о маркировании приведены в ГОСТ 2314-68 ЕСКД. Выносная линия с точкой от места нанесения маркировки оканчивается за контуром детали знаком маркировки – окружностью диаметром 10…15 мм. Внутри знака указывается номер пункта в технических требованиях, в котором приведены указания о маркировке. Пример формулировки пункта в технических требованиях чертежа: маркировать: 40 P7 ПР.

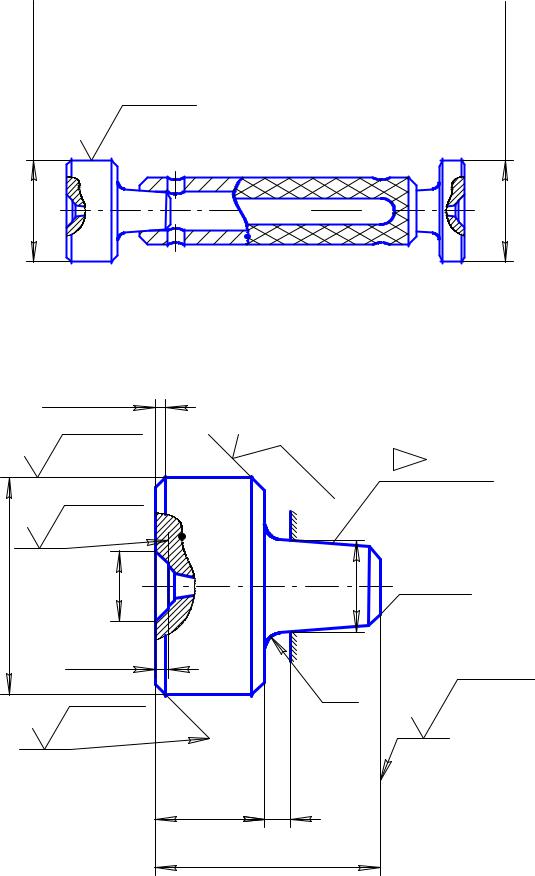

Конструкции калибров-пробок приведены на рис. 13, 14, 15.

35

0,004 |

изн 39,955 |

|

|

0,004 |

- |

|

|

- |

|

З39,964 |

Ra0,2 |

|

З39,985 |

|

|

|

|

З40 Р7 |

НЕ |

|

|

Рис. 13. Пример обозначения исполнительных |

||

|

|

размеров калибра-пробки |

|

|

Вставка к пробке для диаметров от 10,5 до 75 мм (рис. 14) выполняются по |

||||

ГОСТ 14810-89, ГОСТ 14812-89, ГОСТ 14813-89. |

|

|||

|

0,6•45Е |

|

|

|

|

|

Ra0,2 |

R |

1:50 |

|

|

|

a |

|

|

|

|

1 |

|

|

|

|

, |

|

|

|

Ra3,2 |

6 |

|

|

|

|

|

|

D |

|

2 |

d |

cx45 |

|

d |

|

||

|

|

1•45Е |

R |

|

|

|

|

Ra3,2 |

|

|

|

Ra1,6 |

|

|

|

|

|

|

|

|

|

l |

l1 |

|

|

|

|

L |

|

Рис. 14. Вставка проходного и непроходного калибра-пробки

36

Таблица 17

Конструктивные размеры вставок пробок, мм

Номинальный |

Вставка проходная |

|

Вставка |

|

|

|

|

|

|||||

непроходная |

d |

d2 |

c |

R |

|||||||||

|

|

|

|||||||||||

диаметр D |

|

|

|

|

|

|

|

|

|||||

L |

l |

l1 |

L |

|

l |

|

l1 |

||||||

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10,5…14 |

29 |

10 |

5 |

25 |

|

6 |

|

5 |

6 |

|

|

1 |

|

15…18 |

33 |

12 |

6 |

29 |

|

8 |

|

6 |

8 |

|

|

1,6 |

|

19…24 |

35 |

7 |

31 |

|

|

7 |

11 |

|

|

2 |

|||

|

|

|

|

|

|

||||||||

25…30 |

43 |

16 |

8 |

37 |

|

10 |

|

8 |

15 |

|

0,4 |

||

|

|

|

|

||||||||||

31…40 |

50 |

20 |

9 |

42 |

|

12 |

|

9 |

18 |

12 |

|

||

40…50 |

59 |

25 |

|

50 |

|

16 |

|

|

21 |

15 |

|

3 |

|

52…60 |

66 |

32 |

10 |

54 |

|

20 |

|

10 |

20 |

|

|||

62…70 |

55 |

|

21 |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|||||

70…75 |

72 |

|

|

62 |

|

22 |

|

|

24 |

25 |

|

|

|

Примечание |

. Технические требования к калибрам по ГОСТ 2015-84. |

|

|||||||||||

Насадка к пробке для диаметров свыше 50 до 100 мм выполняются по ГОСТ 14815-89, ГОСТ 14816-89 (рис. 15)

|

0,6•45Е |

|

|

2фаски |

|

|

Ra0,2 |

|

Ra3,2 |

|

|

d |

0,4•45Е |

|

2фаски |

D |

|

1 |

|

|

d |

R2 |

|

|

|

|

5 |

l |

З22H9 |

|

Ra1,6 |

|

|

L |

|

72Е

6D10

12,1H

24

24

Ra3,2

Ra3,2

Ra12,5

Ra12,5

5отв, d2

Рис. 15. Насадка для проходного и непроходного калибра-пробки для диаметров свыше 52

37

|

Конструктивные размеры насадок к пробке, мм |

|

Таблица 18 |

|||||

|

|

|

|

|||||

Номинальный |

Насадка |

Насадка |

d |

d1 |

|

d2 |

||

проходная |

непроходная |

|

||||||

диаметр D |

|

|||||||

L |

l |

L |

l |

|

|

|

|

|

|

|

|

|

|

||||

52…55 |

|

|

|

|

36 |

|

|

|

56…60 |

32 |

22 |

22 |

12 |

40 |

|

|

|

62…65 |

45 |

– |

|

– |

||||

|

|

|

|

|

||||

67…70 |

|

|

|

|

48 |

|

||

71…75 |

|

|

|

|

52 |

|

|

|

78…80 |

|

|

|

|

55 |

|

|

|

82…85 |

36 |

26 |

26 |

16 |

60 |

|

|

|

88…90 |

65 |

47 |

|

10 |

||||

|

|

|

|

|

||||

92…95 |

|

|

|

|

70 |

50 |

|

12 |

98…100 |

|

|

|

|

75 |

52 |

|

15 |

Примечание. Технические требования к калибрам по ГОСТ 2015-84.

4.2. Расчет исполнительных размеров гладких калибров-скоб

Расчет калибров производится для соединения с натягом или по переходной

посадке. Контроль деталей по размеру 40P7 в массовом и серийном произ- p6

водствах осуществляется с помощью предельных калибров-скоб. Расчет исполнительных размеров производится по предельным значениям вала. По ГОСТ 25347-82 (см. приложения 2, 3 и 4) определяют верхнее и нижнее отклонения вала 40 р6:

верхнее отклонение вала es = +42 мкм,

нижнее отклонение вала еi = +26 мкм.

Определим наибольший предельный размер вала

dmax = dн+ es = 40 + 0,042 = 40,042 мм.

Наименьший предельный размер вала

dmin = dн+ еi =40 + 0,026 = 40,026 мм.

Допуски размеров калибра-скобы определяют по ГОСТ 24853-81 (см. табл. 16):

Z1= 3,5 мкм – отклонение середины поля допуска на изготовление проходного калибра, для вала относительно наибольшего предельного размера вала;

Н1 = 4 мкм – допуск на изготовление калибров для вала;

Y1 = 3 мкм – допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия.

Произвести расчет исполнительных размеров калибров-скоб. В качестве исполнительного размера скобы берется наименьший предельный размер ее положительным отклонением, равный допуску на изготовление калибра.

38

Наименьший предельный размер ПР стороны калибра-скобы

dminПР= dmax –Z1– H1 = 40,042–0,0035–0,002 = 40,037 мм.

2

Наименьший предельный размер НЕ стороны калибра-скобы

dminНЕ = dmin –H1 = 40,026–0,002 =40,024 мм.

2

Исполнительный размер ПР стороны калибра-скобы, который ставится на чертеже калибра, равен 40,037+0,004 мм.

Исполнительный размер НЕ стороны калибра-скобы, 40,024+0,004 мм. Размер изношенного калибра-скобы

dизнПР = dmax + Y1 = 40,042 + 0,003 = 40,045 мм.

Построить схему расположения полей допусков проходных и непроходных калибров-скоб относительно поля допуска вала и его номинального размера

(рис. 16).

|

мкм |

|

=3,5 |

|

|

=3 |

Граница |

|

|

Td=61 |

|

1 |

|

=2 |

1 |

износа |

|

|

|

Z |

|

Y |

+ |

|||

|

+42 |

1 |

|

|||||

|

H |

2 |

ПР-проходная |

|||||

мм |

|

p6 |

|

|

|

|

сторона скобы |

-02 |

|

|

|

|

|

НЕ-непроходная |

+ |

||

42 |

|

+26 |

|

|

|

|

сторона скобы |

-01 |

dн=dmax=40,0 |

dmin=40,026 мм |

|

|

|

=2 |

=4 |

=4 |

|

|

|

|

1 |

1 |

1 |

|

||

|

|

|

H 2 H |

H |

+ |

|||

З40p6 |

|

|

-0 |

|||||

|

|

|

||||||

|

|

Рис. 16. Схему расположения полей допусков вала, |

|

|||||

|

|

|

|

|

ПР и НЕ калибров-скоб |

|

|

|

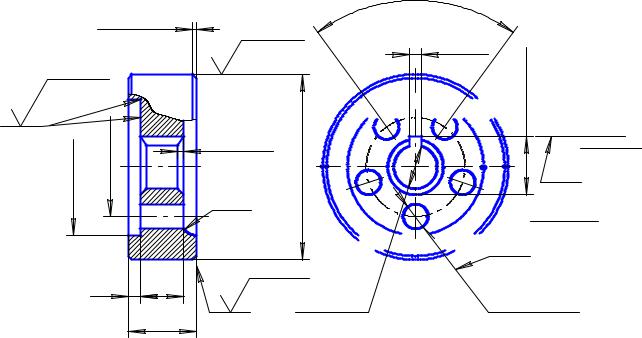

Чертеж калибра-скобы (рис. 17) оформляется по всем требованиям ГОСТ. ЕСКД. Конструкция и основные размеры калибров-скоб определяются ГОСТ 18358-73; ГОСТ 18369-73 (табл. 19). Технические требования – по

ГОСТ 2015-84.

По конструкции калибры-скобы могут быть скобы листовые односторонние и двухсторонние для диаметров от 3 мм до 10 мм; двухсторонние со сменными

39

губками для диаметров свыше 100 мм; скобы регулируемые двухпредельные для диаметров свыше 300 мм.

Таблица 19

Конструктивные размеры скоб, мм

Номинальный |

D1 |

H |

h |

S |

l |

l1 |

l2 |

r |

r1 |

A |

|

диаметр D |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

10,5…20 |

60 |

55 |

24 |

5 |

18 |

11 |

2 |

13 |

4 |

– |

|

21…30 |

75 |

68 |

30 |

5 |

20 |

13 |

2 |

18 |

5 |

24 |

|

31…40 |

95 |

82 |

37 |

5 |

22 |

13 |

3 |

23 |

5 |

24 |

|

41…56 |

120 |

100 |

44 |

6 |

25 |

15 |

3 |

31 |

6 |

24 |

|

58…70 |

140 |

118 |

50 |

6 |

28 |

17 |

4 |

40 |

6 |

40 |

|

71…82 |

160 |

135 |

55 |

6 |

32 |

20 |

4 |

48 |

8 |

40 |

|

85…100 |

180 |

150 |

59 |

6 |

36 |

21 |

6 |

55 |

8 |

40 |

Примечание. Технические требования к калибрам по ГОСТ 2015-84.

A |

2 отв.З4,5 |

10 |

для D>20мм |

|

|

h |

|

|

r |

|

|

|

1 |

|

r |

|

2 |

||

|

|

||

|

l |

|

|

|

|

1 |

l |

|

|

l |

•40,55Е |

1 |

Ra0,2 |

|

|

|

D(НЕ) |

||

|

|

D(ПР) |

|

|

Ra0,2 |

|

Ra0,2 |

D1

Ra1,6 |

Ra1,6 |

H |

S

S

Рис. 17. Калибр-скоба для диаметров от 10 до 100 мм ГОСТ 18362-73

40